Понятие о циклических нагрузках. Если сгибать и разгибать руками кусок алюминиевой проволоки, удерживая ее за концы, то рано или поздно она сломается. При больших амплитудах для этого достаточно сделать 20–30 циклов. При малых – количество циклов до разрушения увеличится.

Интересно отметить, что разрушение пластичных материалов, таких как сталь, медь и алюминий происходит «по хрупкой схеме», то есть внезапно. При этом изменения структуры пластичного материала с перерождением его в хрупкий не происходит. Причиной внезапного разрушения деталей машин и механизмов при переменных напряжениях является возникновение микротрещин, которые появляются в наиболее ослабленных местах. Эти микротрещины постепенно развиваются, объединяются в трещину, проникающую вглубь от поверхности. Трещина ослабляет поперечное сечение детали и, наконец, происходит ее мгновенное разрушение. Создается видимое впечатление разрушения по «хрупкой схеме», хотя материал является пластичным. Явление накопления микротрещин называют усталостью материала, а сами трещины – усталостными трещинами или трещинами усталости.

Большинство поломок и аварий машин и механизмов происходит вследствие развития трещин усталости. В истории известны многочисленные катастрофы, доказанной причиной которых является усталость материалов. До сих пор можно наблюдать под перроном железнодорожного вокзала специально обученного рабочего, который перед отправкой поезда простукивает оси и колеса вагонов металлической палкой. Он на слух определяет появление усталостных микротрещин. Существуют также современные приборы, при помощи которых работу по обнаружению микроповреждений можно значительно облегчить.

Известны авиационные катастрофы, причиной которых также явились усталостные разрушения. Конструкции самолетов постоянно находятся под воздействием циклических нагрузок. Если посмотреть в иллюминатор современного авиалайнера, который находится в воздухе, можно заметить, как крыло самолета то поднимается, то опускается на несколько сантиметров, что свидетельствует о знакопеременных циклических напряжениях и деформациях, вызванных воздействием вихревых потоков.

Виды и характеристики циклов. Циклическое напряженно-деформированное состояние возникает в строительных конструкциях, подверженных циклическим нагрузкам (например, при воздействии на сооружение ветровой нагрузки), а также в деталях машин и механизмов.

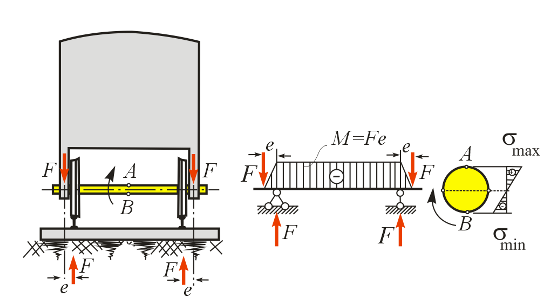

Примером детали, работающей на циклические нагрузки, является ось железнодорожного вагона во время движения поезда. Ее расчетная схема представляет собой балку круглого сечения на двух шарнирных опорах по концам (колеса), загруженную двумя одинаковыми вертикальными, направленными вниз симметрично расположенными сосредоточенными силами F, передающими вес вагона на ось (рис. 12.6). Со стороны рельсов возникают опорные реакции, равные F, приложенные с эксцентриситетом е.

Рис. 12.6 Знакопеременные напряжения в оси вагона при движении

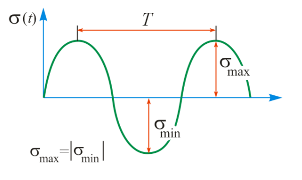

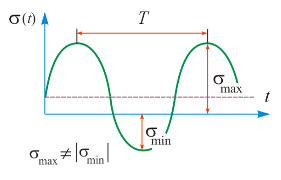

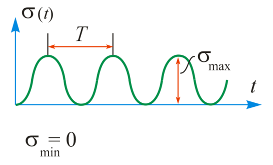

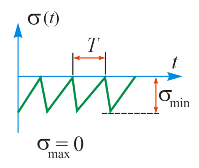

Во время стоянки поезда ось вагона работает на поперечный изгиб, наибольший изгибающий момент М = Fе растягивает верхние волокна балки между опорами, максимальное растягивающее напряжение smaxдействует в верхних точках поперечного сечения оси (т. А), а равное ему по абсолютной величине сжимающее напряжение smin возникает в его нижних точках (т. В). Когда поезд движется, и ось вагона крутится, верхняя и нижняя точки поперечного сечения попеременно меняются местами, оказываясь то на сжатых, то на растянутых волокнах, что приводит к периодическому изменению нормального напряжения со сменой его знака. График зависимости нормальных напряжений от времени представляет собой синусоиду, изображенную на рис. 12.7. Рассмотренный цикл, когда максимальное smax и минимальное напряжение smin равны по абсолютной величине, называется симметричным. Существуют и другие виды циклов. На рис. 12.8 представлен асимметричный цикл, когда максимальное и минимальное напряжения не равны по абсолютной величине, а на рис. 12.9 показаны графики отнулевого (пульсационного) цикла, который является разновидностью асимметричного цикла, когда одно из напряжений, smax или smin, равно нулю.

|

|

| Рис. 12.7. Симметричный цикл | Рис. 12.8. Асимметричный цикл |

|

|

| Рис. 12.9. Отнулевые (пульсационные) циклы |

Продолжительность одного цикла нагружения T называют периодом, а цикл с одним максимумом и одним минимумом за один период считается регулярным.

Различают следующие характеристики цикла:

1. Максимальное напряжение цикла smax.

2. Минимальное напряжение цикла smin.

3. Среднее напряжение цикла (smax + smin)/2.

4. Амплитуда цикла (smax – smin)/2.

5. Коэффициент асимметрии цикла R= smin/smax.

Аналогичные характеристики можно получить и для циклов касательных напряжений.

Для симметричного цикла (рис. 12.7) R = −1, для асимметричного цикла (см. рис. 12.8) R > −1, а для пульсационного цикла (рис. 12.9) коэффициенты асимметрии равны R = 0 (при smin = 0) или R = −¥ (при smax= 0). Если R = 1, то действуют постоянные напряжения, т.е. приложенные нагрузки являются статическими.

Отметим, что усталостные разрушения происходят при значительно меньших напряжениях, чем при статическом нагружении.

Предел выносливости. Пределом выносливости (усталости) называется максимальное или минимальное периодически изменяющееся напряжение (нормальное или касательное), при котором материал может сопротивляться появлению усталостных трещин неограниченно долго, т.е. при неограниченном количестве циклов.

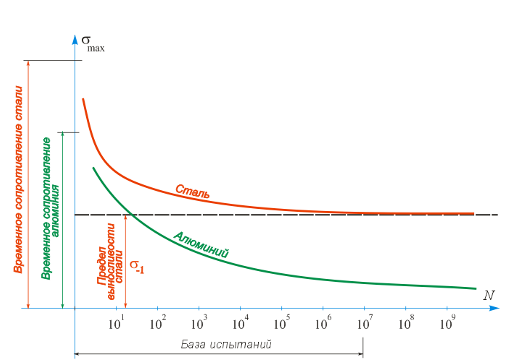

При циклическом нагружении партий образцов в специальных испытательных машинах создают разные по величине максимальные напряжения и замеряют число циклов N до разрушения. По результатам опытов строят кривые выносливости (усталости), которые называют кривыми Вёлера,по имени немецкого ученого August Wohler (1819–1914).

Примеры таких кривых для малоуглеродистой стали и алюминия приведены на рис. 12.10. По вертикальной оси отложены значения максимальных нормальных напряжений smax, а по горизонтальной – количество циклов N до разрушения.

Рис. 12.10. Сравнительные кривые усталости (выносливости) Вёлера для

малоуглеродистой стали и алюминия

Опыты, проведенные на стальных образцах, показывают, что если образец не разрушился за 107 циклов, то он не разрушится и при большем числе циклов. При таком значении числа циклов, которое называется базой испытаний, опыты прекращаются. Кривая, построенная для малоуглеродистой стали, асимптотически приближается к прямой, обозначенной пунктирной линией. Вертикальное расстояние от горизонтальной оси до этой линии и является пределом выносливости s-1 для симметричного цикла. Отметим, что предел выносливости по нормальным напряжениям обозначается s R, а по касательным напряжениям t R (например, при кручении), где индекс R равен значению коэффициента асимметрии цикла.

Кривая Вёлера, построенная для алюминия, не имеет горизонтальной асимптоты, что указывает на тот факт, что этот материал фактически не имеет предела выносливости, т.е. детали из алюминия подвержены усталостному разрушению под действием даже совсем малых нагрузок. Подобные факты имеют место и для некоторых других цветных металлов, например, меди. В таких случаях вводят ограниченный (или условный) предел выносливости, который соответствует некоторому заданному числу циклов нагружения, которое принимается равным 107 или 108 циклов.

Чтобы понять сложность исследований при циклических напряжениях, следует отметить, что пределы выносливости при изгибе, растяжении и сжатии будут различными для одного и того же образца, выполненного из малоуглеродистой, стали. Более того, они будут различными и для различных циклов: симметричного, асимметричного и отнулевого.

Сопоставим величины предела выносливости s-1 с временным сопротивлением при растяжении sв. Так, при изгибе стального образца sи-1 » 0,5sв. При попеременном растяжении и сжатии того же самого стального образца предел выносливости будет ниже, чем при изгибе и составит: sр,с-1 » 0,7sи-1. Это можно объяснить тем, что при растяжении и сжатии нагружен весь материал, а не только крайние волокна, как при изгибе. При кручении предел выносливости по касательным напряжениям будет равен примерно половине от предела выносливости при изгибе, т.е. tк-1 » 0,5sи-1.

Для цветных металлов (медь, алюминий и др.) предел выносливости находится в пределах: s-1 = (0,2…0,5)sв.

Концентрация напряжений. Как показывает практика, наибольшее влияние на предел выносливости оказывает концентрация напряжений, проявляющаяся в том, что в местах резких изменений формы детали (отверстия, углы, выточки и др.) напряжения значительно увеличиваются. Местные напряжения характеризуются коэффициентом концентрации напряжений

,

,

где: smax – максимальное нормальное напряжение вблизи концентраторов напряжений, sном – номинальное напряжение, определяемое для действительного поперечного сечения (геометрические характеристики которого учитывают его ослабление, например, отверстиями) по формулам сопротивления материалов. Эффект концентрации напряжений проявляется подобным образом и для касательных напряжений, для которых находят свой коэффициент концентрации at. Результаты многочисленных экспериментов систематизированы в различных справочниках и нормативной документации, где представлены значения коэффициентов концентрации as и at.

При действии статической нагрузки концентрация напряжений незначительно влияет на несущую способность всей металлической детали, так как вблизи концентраторов возникают необратимые пластические деформации (сталь «течет»), как правило, не приводящие к появлению трещин (сталь, как бы, «приспосабливается» к статической нагрузке). При циклических нагрузках повышенные местные напряжения вблизи концентраторов приводят к более скорому образованию микротрещин и усталостному разрушению при значительно меньшем числе циклов, чем для той же детали без концентраторов. Поэтому в элементах конструкций, работающих в зонах переменных циклических напряжений, стараются смягчить контуры детали, отказываются от углов, избегают отверстий или располагают их в менее напряженных зонах.

Размеры детали. Исследования, проведенные на образцах одной и той же формы, но с разными размерами, показали, что с увеличением размеров предел выносливости уменьшается (масштабный эффект).

Качество поверхности. Так как образование усталостных трещин начинается с поверхности, качество ее обработки сильно влияет на предел выносливости. Детали с более грубой поверхностью имеют предел выносливости гораздо меньший, чем детали с гладкой поверхностью. Поэтому поверхность детали обрабатывают различными способами. Деталь шлифуют, закаливают токами высокой частоты, выполняют обкатку роликами, обдувают дробью и т.д., т.е. стараются сделать ее поверхность более гладкой. После обработки поверхности детали предел выносливости повышается в несколько раз. Особенно это касается деталей с концентраторами напряжений. Сильно снижает предел выносливости коррозия, которая приводит к появлению поверхностных неоднородностей (выемок, углублений, пустот и т.д.), которые являются очагами образования усталостных трещин (концентраторами напряжений).

Температура. При понижении температуры металлов (стали, чугуна, цветных металлов) предел выносливости несколько повышается, а при повышении температуры – снижается.

Паузы. Перерывы в нагружении повышают предел выносливости. Увеличение усталостной прочности тем больше, чем чаще паузы и чем они длительнее.

Тренировка. Если в детали создавать небольшие циклические напряжения, а затем постепенно их увеличивать до уровней выше предела усталости, то он может быть существенно повышен. Такое усталостное упрочнение называют тренировкой детали.