Инерционные пылеуловители применяются для предварительной очистки газа с целью снижения запыленности газа, поступающего в последующие аппараты газоочистки, а также для зашиты их от износа. Скорость газа на входе в аппараты инерционного улавливания относительно высокая - от 15 м/сек и выше, поэтому они имеют небольшие габариты и металлоемкость. Улавливание пыли в инерционных пылеуловителях осуществляется за счет резного изменения направления движения газового потока. В результате частицы пыли, двигаясь по инерции, сепарируются из потока на стенки пылеуловителя, а затем отводятся в бункер. Гидравлическое сопротивление инерционных пылеуловителей - 30-60 кгс/м2. На рисунке 2.14. изображены различные типы инерционных пылеуловителей (рис.2.14 а, рис.2.14б, рис.2.14в, рис.2.14г).

| В пылеуловителе (а) запыленный поток, войдя в камеру, встречает на своем пути вертикальную перегородку, огибая которую, изменяет свое направление на 180°. В результате под действием инерционных сил частицы пыли сепарируются из потока в бункер. |

| В пылеуловителе (б) запыленный поток входит в камеру сверху через диффузор, затем поворачивается на 180° и выходит из камеры снова вверх. В момент поворота газа пыль сбрасывается в бункер. Для устранения обратного уноса уловленной пыли из бункера используются отражатели, которые укрепляются к стенкам камеры. Эти аппараты используются в качестве разгрузителей в системах пневмотранспорта, пред циклонами и тканевыми фильтрами. Коффициент очистки этой камеры 60-80% и зависит от запыленности очищаемого газа и дисперсного состава пыли. Гидравлическое сопротивление - 30-45 кгс/м2. |

| Пылеуловитель (в) используется для грубой очистки доменного газа в металлургии. Запыленный поток газа поступает в цилиндрический корпус аппарата под углом 60°, поворачивается и выходит через трубу вверх. При этом пыль отбрасывается в бункер и непрерывно выгружается с помощью затвора. Скорость входа не менее 15 м/сек, в сечении корпуса - 1,5 м/сек. В производстве данный пылеуловитель именуется как "пылевый мешок" или радиальный пылеуловитель. |

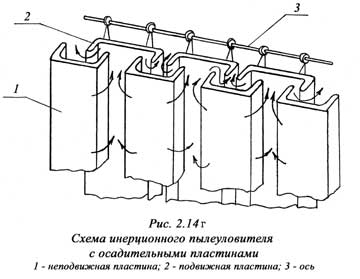

| Пылеуловитель по схеме (г) имеет вид камеры, внутри подвешены платины коробчатого сечения или прутки круглого сечения, улавливание частиц пыли происходит за счет столкновения частиц пыли с висящими пластинами или прутками. В результате пыль теряет свою скорость и оседает в бункере. Один ряд пластин устанавливается неподвижно, другой может отклоняться в случае увеличения сопротивления для прохода газа. Осевшая пыль на пластинах удаляется с помощью встряхивания специальными ударными молотками |

Жалюзийные пылеуловители

Жалюзийный пылеуловитель состоит из жалюзийной решетки и выносного циклона, который устанавливается рядом с решеткой (рис. 2.15). Преимущество жалюзийного пылеуловителя заключается в небольших габаритах и металлоемкости. При этом, решетка может устанавливаться непосредственно в газоходе запыленного газа. Коэффициент очистки жалюзийного пылеуловителя, в зависимости от конструкции решетки и выносного циклона, составляет 40-85%, гидравлическое сопротивление - 50-70 кгс/м2. Скорость газа на входе в жалюзийную решетку не менее 16 м/сек.

Жалюзийная решетка обеспечивает разделение запыленного потока на поток, насыщенный пылью, - 15-25% (пылевой концентрат) и поток, очищенный от пыли, - 75-85%. Поток, насыщенный пылью, на выходе из решетки поступает для окончательной очистки в выносной циклон. Габариты выносного циклона небольшие, т.к. через него проходит только часть газа (15-25%).

| Принцип работы жалюзийной решетки показан на рис.2.16. Отделение пыли от газа происходит за счет упругого удара и рикошета частиц пыли о найденную поверхность лопаток решетки, установленных под углом 7-9° к оси движения запыленного потока. Одновременно с ударом частиц, пыли происходит изменение направления движения газа, что создает дополнительный инерционный эффект выделения пыли из потока. |

|

Решетка может изготовляться из угловой стали, конических колец, плоских пластин (6) В зависимости от конструкции решетки жалюзийные пылеуловители имеют следующие модификации.

| Жалюзийный пылеуловитель ВТИ (Рис.2.15) В этом пылеуловителе решетка изготовляется из угловой стали. Применяется в энергетике для очистки дымовых газов от летучей золы. Скорость газа на входе в решетку - 15-25 м/сек. Гидравлическое сопротивление - 50 кгс/м2. Коэффициент сопротивления, отнесенный ко входу, - 2,75. Эффективность очистки - 45%. | Жалюзийный пылеуловитель "Ленпромстройпроекта" Имеет жалюзийную решетку, изготовленную из конических колец с постоянно уменьшающимися диаметрами (рис. 2.16). Эффективность очистки у этой решетки выше по сравнению с решеткой ВТИ. Характеристика: скорость на входе в решетку - 18 м/сек, коэффициент сопротивления, отнесенный ко входу, - 2, эффективность улавливания пескоструйной пыли - 86%, цементной пыли - 85% (8). |

|

|

Жалюзийный пылеуловитель МИОТ ( Рис.2.17) имеет жалюзийную решетку, изготовленную из пластин в форме плоского клина. Решетка устанавливается под углом 7° к оси потока. Характеристика этого аппарата аналогична жалюзийному аппарату, изготовленному из конических колец. Однако, трудоемкость изготовления такой решетки значительно меньше.

Коэффициент очистки жалюзийного пылеуловителя определяется по формуле:

h=hкhц…. (2.11)

где: hк - коэффициент очистки газа в решетке-концентраторе,

hц- коэффициент очистки циклона.

При наличии рециркуляции, как показано на рис. 2.16, коэффициент очистки жалюзийного пылеуловителя увеличивается, определяется по формуле:

% (2.12)

% (2.12)

Рециркуляция означает возврат очищенного газа после циклона снова на вход в жалюзийный пылеуловитель. В этом случае требуется установка дополнительного вентилятора. Гидравлическое сопротивление пылеуловителя при наличии рециркуляции повышается пропорционально количеству рециркулируемого газа в квадрате.

Недостатки жалюзийных пылеуловителей - износ лопаток решетки при улавливании грубых абразивных пылей (золы тепловых электростанций). При улавливании мелкой пыли наблюдается залипание жалюзей решетки, особенно, когда решетка имеет конические кольца или пластины с набольшими зазорами

Спиральные пылеуловители

Спиральные пылеуловители применяются для очистки газа от пыли с размером частиц более 20 мкм. Степень очистки на грубой пыли - 92-95%, на среднедисперсной - 75-85%. [10].

Спиральные пылеуловители обладают небольшими габаритами и малым сопротивлением, не требуют для своего размещения больших производственных площадей, коэффициент сопротивления, отнесенный ко входу в спиральную камеру - 1,4-1,5.

Спиральные пылеуловители, так же как и жалюзийные, разделяют запыленный газ на два потока: насыщенный пылью поток (10-25%) и поток, очищенный от пыли (90-75%). Поток, насыщенный пылью (пылевой концентрат), направляется во вторичный пылеуловитель для окончательного отделения и сбора улавливаемой пыли. В качестве вторичного пылеуловителя могут использоваться осадительные камеры, циклон, тканевый фильтр, мокрый пылеуловитель. Габариты вторичного пылеуловителя небольшие, так как через него проходит только часть газа - 10-25%.

Спиральные пылеуловители разработаны в 2-х модификациях: в первой модификации - вторичным пылеуловителем является осадительная камера, во второй - выносной циклон.

Схема спирального пылеуловителя первой модификации показана на рис.2.18.

| Принцип работы: запыленный поток поступает в спиральную камеру (1) через патрубок (2) и приобретает вращательное движение. Под действием центробежных сил пыль отбрасывается к стенкам спиральной камеры и вместе с небольшим объемом газа 10% отводится в бункер (4) через пылеотводящую поперечную щель (3). Бункер в данном случае выполняет роль осадительной камеры. Пылеотводящая щель располагается на угле поворота потока -1800. В бункере пыль осаждается и через патрубок (5) выводится наружу. Выгрузка пыли осуществляется через шлюзовой затвор, подсосы постороннего воздуха не допускаются. Для повышения эффективности улавливания используется отсос части газа из бункера через патрубок (8), соединенным с патрубком очищенного газа (7). Патрубок (8) имеет шиберную заслонку (9) для регулировки количества отсасываемого газа из бункера. |

В некоторых случаях для повышения степени очистки патрубок отсоса газа из бункера соединяется с центром спиральной камеры в зоне повышенного разрежения, т.е. осуществляется рециркуляция части газа.

Спиральная камера в данном случае является концентратором, с помощью которого осуществляется концентрация уловленной пыли в небольшом объеме газа.

Выход очищенного газа из спиральной камеры осуществляется через радиальный направляющий аппарат (6), который выпрямляет крученый поток, снижая при этом сопротивление камеры.

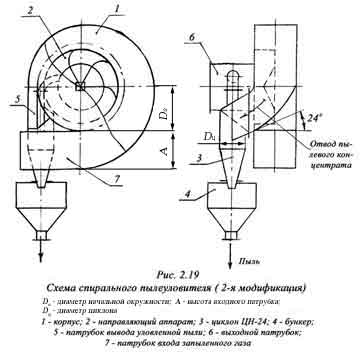

| Вторая модификация спирального пылеуловителя (рис.2.19) имеет более высокую эффективность улавливания. Отвод уловленного концентрата с периферии камеры осуществляется на угле поворота потока 270° непосредственно в циклон ЦH-24, установленный на корпусе спиральной камеры. |

Увеличение угла отбора концентрата с периферии спирального корпуса и применение циклона (вместо осадительной камеры) увеличивает степень очистки аппарата.

Проектирование спиральной камеры производится по конструкторскому квадрату. Сторона квадрата принимается равной 0,25 высоты входного патрубка. Диаметр начальной окружности Д0 , определяется по номограмме (рис.2.20), в зависимости от объема очищаемого газа и скорости на входе в камеру. По этой номограмме также определяется необходимый диаметр выносного циклона ЦН-24.

Фракционный коэффициент очистки спирального пылеуловителя для Д0 - 300, 600, 900, 1200, полученный экспериментальным путем на кварцевой пыли d50 = 15 микрон, приведен на рис.2.21. Скорость на входе в пылеуловитель устанавливается в пределах 25 - 26 м/сек.

| Гидравлическое сопротивление спирального пылеуловителя определяется по формуле:  H/м2 (2.13) где: xвх - коэффициент сопротивления, отнесенный к входному патрубку спиральной камеры - 1,6. Соответственно, коэффициент сопротивления циклона ЦН-24, отнесенный ко входу xвх = 10 Vвх - скорость во входном патрубке, м/сек r - плотность газа, кг/м3 Анализ фракционного коэффициента очистки показывает, что спиральный пылеуловитель хорошо улавливает частицы пыли более 25 мкм, фракционный коэффициент очистки при этом составляет 85-95%. Изменение коэффициента очистки спирального пылеуловителя от условного диаметра Д0-. удовлетворительно апроксимируется зависимостью: H/м2 (2.13) где: xвх - коэффициент сопротивления, отнесенный к входному патрубку спиральной камеры - 1,6. Соответственно, коэффициент сопротивления циклона ЦН-24, отнесенный ко входу xвх = 10 Vвх - скорость во входном патрубке, м/сек r - плотность газа, кг/м3 Анализ фракционного коэффициента очистки показывает, что спиральный пылеуловитель хорошо улавливает частицы пыли более 25 мкм, фракционный коэффициент очистки при этом составляет 85-95%. Изменение коэффициента очистки спирального пылеуловителя от условного диаметра Д0-. удовлетворительно апроксимируется зависимостью:

(2.14)

где: Д0, Д1 - диаметры начальной окружности пылеуловителя известного и для которого определяется коэффициент очистки, h0 - известное значение коэффициента очистки. (2.14)

где: Д0, Д1 - диаметры начальной окружности пылеуловителя известного и для которого определяется коэффициент очистки, h0 - известное значение коэффициента очистки.

|

Для очистки больших объемов газа, более 60000 м3, используется спаренный пылеуловитель (рис.2.22). Коэффициент сопротивления спаренного пылеуловителя, отнесенный к входному патрубку, составляет xвх = 2.

| Спиральный пылеуловитель одновременно обеспечивает раздачу потока на два направления, что иногда требуется по компоновочным соображениям. Установка спирального пылеуловителя создает значительную экономию металла и производственных площадей. Так, по сравнению с циклоном ЦН-24 при одинаковой производительности спиральный пылеуловитель имеет в 2-3 раза меньше металлоемкость и гидравлическое сопротивление. Степень очистки газа при этом сохраняется одинаковой при улавливании пыли с размером частиц более 40 мкм. |

Промышленные образцы спиральных пылеуловителей и результаты их испытаний

Спиральный пылеуловитель 1-ой модификации был смонтирован на одном из химических заводов по производству моющих порошков.

Этот аппарат использовался в качестве первой ступени очистки горячих газов после распылительной сушилки.

Результаты испытаний: объем газа - 90 тыс. м3 /час, температура - 115° С, сопротивление - 35 кгс/м2, скорость на входе - 16 м/сек, степень очистки - 60%.

Габариты: ширина - 2 м, высота вместе с бункером - 4,5 м.

Преимущества спирального пылеуловителя для данного производства - отсутствие измельчения гранул улавливаемого моющего порошка, в результате повышается выход товарного продукта и степень очистки горячих газов. В известных циклонах в результате многократного вращения газа, гранулы порошка частично разрушаются при трении о стенки аппарата, что снижает качество товарного продукта.

Вторая модификация спирального пылеуловителя использовалась для очистки дымовых газов в котельной ЛДК, сжигающей древесные отходы в котле ДКВР-10, имеющего топки скоростного сгорания. Спиральный пылеуловитель осуществлял улавливание горящих искр - продуктов недожега и обеспечивал их возврат обратно в топку котла на дожигание.

| Схема спирального пылеуловителя, установленного на котле, показана на рис. 2.23. Дымовые газы из котла поступают в пылеуловитель (1), в котором запыленный поток разделяется на поток, очищенный от золы и насыщенный золой, очищенный газ отсасывается дымососом и выбрасывается в дымовую трубу. Запыленный газ в объеме 10-15% направляется в выносной циклон (4), установленный над топкой котла. В циклоне зола вместе с недожегом отделяется и по стояку через мигалку (6) поступает обратно в топку на дожигание. Циркуляция газов через циклон происходит за счет перепада давления, создаваемого спиральным золоуловителем. Очищенные газы после циклона соединяются с очищенными газами на входе в дымосос. Благодаря такой компоновке при закрывании шибера (8) перепад давления на циклоне (4) повышается, а, следовательно, увеличивается степень очистки циклона. Это очень важно при работе котельной на переменных нагрузках. В известных циклонных золоуловителях такого явления не происходит. Там наоборот, с уменьшением нагрузки скорость в золоуловителе снижается, что создает опасность забивания циклона золой. |

|

Результаты испытаний спирального золоуловителя: производительность котла - 10 т/час; температура – 2180 С; объем газа - 36000 м3/час; объем газа, проходящего через циклон - 3000 м3 /час; сопротивление золоуловителя - 46 кгс/м2; сопротивление циклона - 30 кгс/м2. Запыленность дымовых газов на входе в золоуловитель -6,0 г/нм3. Степень очистки дымовых газов – 82%. Количество возврата золы и недожега в топку - 90 кг/час. Насыпная плотность улова--150 кг/м3. При снижении нагрузки котла до 5 т/час коэффициент очистки повышается до 86%. Количество циркулирующего газа через циклон увеличивалось до 12%, сопротивление циклона составляло 35 кгс/м2. (11).

Аналогичная установка спирального золоуловителя была испытана в котельной мебельной фабрики, сжигающей древесные отходы, котел КE-10-14, дымосос ДН-12,5, N= 37 кВт.

Отличительной особенностью данной установки является место расположения выносного циклона. Циклон имел накопительный бункер и находился на отдельной площадке. Уловленная зола, в данном случаев, собиралась в бункере и периодически выгружалась на транспортную тележку через шлюзовой затвор. Расстояние циклона от спирального золоуловителя составляло 14 метров.

Результаты испытания: объем газа - 25000 м3 /час, температура-186°С, гидравлическое сопротивление золоуловителя - 65 кгс/м2. Запыленность дымовых газов после золоуловителя - 0,31 г/нм3, степень очистки газа - 81%, степень очистки выносного циклона - 90%. Количество газа, циркулирующего через циклон - 3600 м3/час, расход древесного топлива - 3800 кг/час.

Спиральный золоуловитель в обоих установках выполнял одновременно роль всасывающего кармана дымососа - обеспечивая поворот дымовых газов на 90° для прямого входа в рабочее колесо дымососа. Поэтому замена всасывающего кармана дымососа на спиральный золоуловитель практически не увеличивает гидравлическое сопротивление газового тракта котла.

При монтаже спирального золоуловителя необходимо особое внимание обращать на обеспечение герметичности газохода, отводящего золовой концентрат к выносному циклону, и газохода, отводящего очищенный газ от циклона в дымосос. Газоходы должны иметь теплоизоляцию во избежании возникновения конденсации и подсоса воздуха через неплотности фланцевых соединений.

Спиральный золоуловитель можно использовать для очистки дымовых газов малых котельных, имеющих котлы со слоевым сжиганием твердого топлива и ручным обслуживанием, малые котельные оборудуются в основном котлами типа "Универсал-М", КСС.

Схема установки спирального золоуловителя для малой котельной с дымососом ДН-9 показана на рис.2.24. Особенностью этой установки является использование выносного циклона с нижним выводом очищенного газа ближе к бункеру. Выносной циклон в данном случае крепится к корпусу спирального золоуловителя через опорные стойки. Так достигается хорошая компактность золоуловителя и удобство его обслуживания.

| Наличие циклона с нижним выводом газа создает обогрев конусной части циклона, что устраняет забивание золой конуса циклона. Результаты замеров концентрации золы в дымовых газах малых котельных показывает невысокую концентрацию, не более 0,6 г/нм3, температура - 245°с. При такой небольшой величине запыленности очистка газа в обычных циклонах не приносит ожидаемого эффекта. Поэтому, выгодно в данном случае применять установку спирального золоуловителя, которая повышает концентрацию золы в дымовых газах и степень очистки циклона. |

Сравнение технико-экономических параметров типовой установки циклонов ЦН-15-500Х4, разработанной Сантехпроектом, и спирального золоуловителя для котлов "Универсал-М" на твердом топливе приведено в таблице 2.4.

Таблица 2.4.

| Наименование параметров установки очистки газов | Единица измерения | Типовая установка группового циклона ЦН-15 ф 500х4 | Новая эффективная установка очистки газа малых котельных |

| Производительность | М3/ч | ||

| Гидравлическое сопротивление | Кгс/м2 | ||

| Степень очистки | % | ||

| Масса установки с примыкающими газоходами | т | 2,58 | 0,45 |

| Габариты установки на высоте | м | 5,5 | 2,8 |

| Тип дымососа в котельной | - | ДН-9 980 об/мин | ДН-9 980 об/мин |

Анализ данных таблицы показывает: в случае использования для очистки дымовых газов спирального золоуловителя существенно снижаются габариты, металлоемкость и энергоемкость золоуловителя. Степень очистки газа повышается и сохраняется постоянной в широком диапазоне изменения нагрузки котельной.