Общие сведения о заводах и характеристики используемых на этих заводах технологических процессов представлены в табл. 2.7.4-2.7.10. Возможности сопоставления были ограничены данными из доступных нам научно-технических публикаций, хотя при составлении таблиц привлекались и материалы более 300 источников. Поэтому пропуски в некоторых графах таблиц свидетельствует лишь об отсутствии у нас этих сведений.

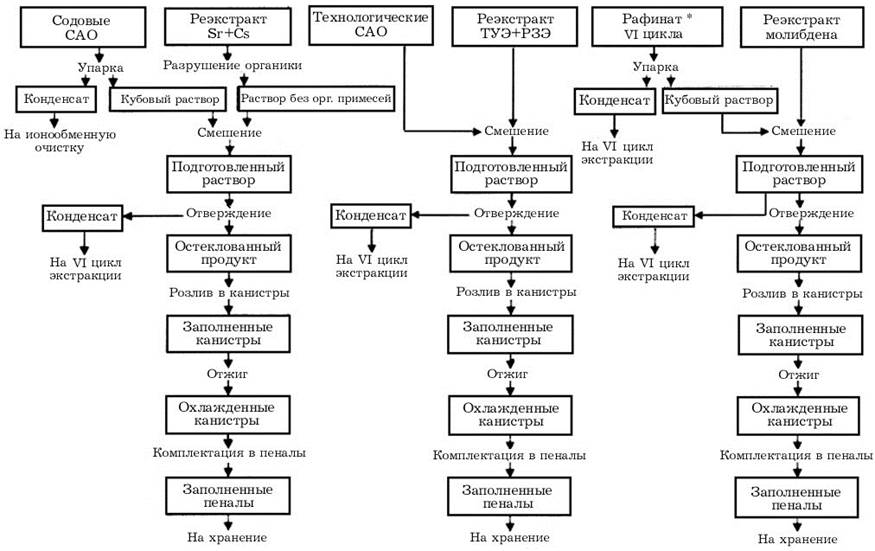

* – рафинат VI цикла – раствор ВАО после проведения процессов фракционирования.

Рис. 2.7.7. Блок-схема обращения с ВАО и САО

Таблица 2.7.3

Основные характеристики и методы обращения с ВАО, образующимися при эксплуатации завода РТ-2

| № п/п | Тип и технологические показатели | Характеристика исходных РАО | Технология кондиционирования | Характеристика конечного продукта | Характеристика контейнера с конечным продуктом | Технология хранения | Принцип захоронения | |||

| м3/т | Ки/л | Вид продукта | л/т Ки/л | Кол-во (шт./год) | Диаметр (м) Высота (м) Объем (м) | |||||

| ВАО | Хранение в пеналах по 2 контейнера (канистры)в специализированных отсеках на 4 пенала с принудительным воздушным охлаждением | |||||||||

| 1.1 | Реэкстракт сторонция-цезия | 0,32 | Остекловывание в плавителе прямого нагрева | Боросиликатное стекло- | 39 12,4 | 0,4 1 85 | Захоронение через 30-50 лет в геологических формациях | |||

| 1.2 | Реэкстракт ТПЭ+РЗЭ | 0,4 | Отверждение в индукционном плавителе с холодным тиглем (ИПХТ) | Минералоподобный кристаллический материал | 28 11,6 | 1 1 300 | Захоронение через 30-50 лет в геологических формациях | |||

| 1.3 | Рафинат VI цикла (продукты деления) | 0,8 | Отверждение в индукционном плавителе с холодным тиглем (ИПХТ) | Минералоподобный кристаллический материал | 32 5 | 1 1 300 | Захоронение через 10 лет совместно с САО | |||

| Технологические САО | ||||||||||

| 2.1 | Содовые промывки | 1,3 | 10-4 | Отверждение совместно с 1.1 | Стекло | – | – | – | ||

| 2.2 | Кубовый раствор | 0,05 | 10-2 | Отверждение совместно с 1.2 | Минералы | – | – | – | ||

| 2.3 | Реэкстракт молибдена | 0.1 | 10-3 | Отверждение совместно с 1.3 | Минералы | – | – | – |

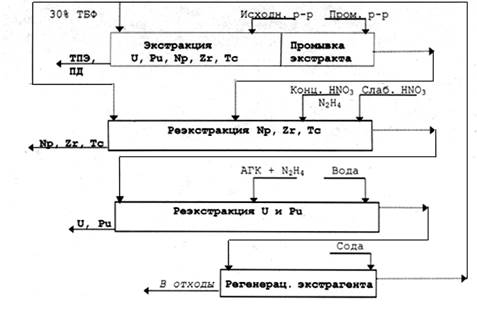

Рис. 2.7.8. Схема I цикла переработки ОЯТ ВВЭР в процессе Суперпурекс

Рис. 2.7.9. Схема I цикла для переработки ОЯТ РБН

(вариант схемы Суперпурекс)

Сопоставление позволило выявить сходство и отличия в общих характеристиках и технологии заводов и сделать ряд выводов о путях совершенствования технологии переработки ОЯТ РАО.

Наибольшая реальная производительность заводов по переработке окисного ОЯТ – 800 т/год – была достигнута на заводах Франции на мысе Аг. Эта производительность определяется объемами ОЯТ, передаваемого на переработку по контрактам и превышает возможности атомной энергетики по рециклированию выделяемого при переработке Pu, что требует создания безопасных и охраняемых хранилищ плутониевого продукта. Бóльшая производительность – 1200 т/год – была заложена в проект завода Thorp. Однако эта величина была уменьшена до 900 т/г, а реально она не превысит 600-700 т/год в первые 10 лет эксплуатации завода. Производительность 800 т/год характерна для заводов, на которые централизованно из разных регионов страны или зарубежных стран свозится ОЯТ на переработку

Все действующие заводы оборудованы бассейнами-хранилищами большой вместимости. Исключением являются заводы в Индии. Здесь построены небольшие (100 т/год) перерабатывающие заводы, максимально приближенные к ядерным реакторам, что исключает необходимость дальних перевозок ОЯТ и создания больших бассейнов-хранилищ.

В долгосрочной программе такой “ядерно-островной” подход рассматривает и Япония, считая рациональным строительство на близком расстоянии друг от друга реакторов PWR, BWR и РБН, обслуживающих их заводов по переработке ОЯТ и изготовлению нового топлива. Производительность завода по UO2 LWR будет 100 т/год, по МОХ-топливу LWR – 100 т/год и по МОХ–топливу РБН – 75 т/год. Перерабатывать это ОЯТ предполагают без длительной выдержки не водно-экстракционным, а “сухим” методом.

Каждый завод предусматривает переработку ТВС нескольких типоразмеров от разных реакторов и отличающихся величиной выгорания. Наибольшее количество видов топлива поступает на завод PT-1. На зарубежных заводах, как правило, имеется специальный узел для отрезки хвостовиков от сборок ОЯТ реакторов PWR или BWR.

Резку топлива производят при горизонтальном закреплении сборок на столе, при этом сборки разных размеров поступают или в отдельные линии резки (PT-1, UP 3), или столы оборудуются специальными магазинами с зажимами для каждого типа перерабатываемого топлива (Thorp, RRP). Узел с агрегатом резки дублируется для обеспечения бесперебойной и равномерной работы отделения резки и одновременного проведения ремонтных работ, например, замены режущего полотна. Оборудование, как правило, имеет модульную структуру, позволяющую проводить быструю замену отдельных блоков при ремонте.

Таблица 2.7.4