Бетоноукладчик может быть оборудован одним или несколькими питателями.

Расчетная установленная мощность двигателя одного ленточного питателя

(25)

(25)

где КЗ – коэффициент запаса мощности, КЗ=1,1…1,3;

h - к.п.д. привода питателя, h=0,8…0,85.

N1 – мощность, потребляемая на преодоление трения бетонной смеси о неподвижные борта питателя;

(26)

(26)

где uЛ.П. – скорость ленты, м/с;

W1 – сила трения смеси о борта питателя, Н.

Для двух бортов

W1=2*Рб*f1, Н, (27)

где Рб – сила бокового давления смеси на борт;

f1 =0,8 – коэффициент трения бетонной смеси по стали;

Рб=qб*Fб, Н, (28)

где qб – удельное боковое давление бетонной смеси на борт, Па;

qб=h*r*g*q, Па, (29)

здесь h – рабочая высота бортов, м, равная высоте заслонки;

r - плотность бетонной смеси, r=1900 кг/м3;

q - коэффициент подвижности бетонной смеси

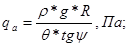

, (30)

, (30)

где y -угол естественного отклонения бетонной смеси в движении, y=30°;

Fб – рабочая площадь одного борта, м2;

Fб=h*Lб, м2, (31)

где Lб =0,8*L – длина борта питателя, м;

L – расстояние между осями барабанов питателя, м, L=1,4 м;

Fб=0,17*0,8*1,4=0,19 м2;

qб=0,17*2000*9,81*0,33=1101 Па;

Рб=1101*0,19=209,19 Н;

W1=2*209,19*0,8=334,7 Н;

кВт.

кВт.

N2 – мощность, потребляемая на преодоление сил трения ленты питателя о поддерживающий лист от силы тяжести столба бетонной смеси в бункере:

(32)

(32)

где W2 – сила трения ленты о стальной поддерживающий лист,

W2=Pa*f2, H, (33)

где f2 =0,5…0,6– коэффициент трения резиновой ленты по стали;

Ра – сила активного давления бетонной смеси на ленту;

Ра=qa*Fa , H, (34)

где Fa – площадь активного давления столба смеси в бункере на ленту и стальной лист, м2.

Fa=a*b, м2, (35)

здесь а – ширина отверстия бункера, м;

а =ВЛ-0,1 м; (32а)

а=1,4-0,1=1,3;

ВЛ – ширина ленты, м;

b – длина отверстия бункера, м;

b»0,8*L, (32б)

b=0,8*1,4=1,12;

Fа=1,3*1,12=1,46 м2;

qа – активное давление столба смеси в бункере, Па,

(33)

(33)

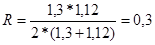

где R – гидравлический радиус, м,

(34)

(34)

м;

м;

Па;

Па;

Ра=30978,9*1,46=45229,19 Н;

W2=45229,19*0,5=22614,6 H;

кВт.

кВт.

N3 – мощность, потребляемая на преодоление сопротивления в роликоопорах при транспортировании бетонной смеси на ленте.

(35)

(35)

где W3 – сила сопротивления перемещению массы бетонной смеси на

ленте, Н;

W3=GСМ*f3=ВЛ*h*L*r*g*f3, H, (36)

где f3 =0,035…0,04 – приведенный коэффициент сопротивления роликоопор ленты питателя;

W3=1,4*0,17*1,4*2000*9,81*0,04=261,49 H;

, кВт.

, кВт.

.

.

Определение мощности приводов машины.  (37)

(37)

где nБ/Умах – максимальная скорость передвижения бетоноукладчика (скорость холостого хода), м/с;

h - к.п.д. передач движения, h=0,85…0,9;

W0 – сила сопротивления перекатывания (приведенная к ободу ведущих колес):

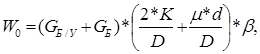

Н; (38)

Н; (38)

где GБ/У – сила тяжести бетоноукладчика, Н,

GБ/У=mБ/У*g, (39)

mБ/У – масса бетоноукладчика, кг;

GБ/У=10500*9,81=103005,

GБ – суммарная сила тяжести бетонной смеси в бункерах, Н,

GБ=Vn*r*g, (40)

GБ=1,83*2000*9,81=35905;

К – коэффициент сопротивления перекатывания колес по рельсам (плечо трения качения), м, К»0,0008 м;

m - приведенный коэффициент трения в цапфах колес, m=0,08;

D – диаметр колеса бетоноукладчика, м; D=0,3…0,4 м;

d – диаметр цапф, м; d=0,06…0,1 м;

b - коэффициент, учитывающий трение реборд колес о рельсы, b=2.

Н.

Н.

Полученное значение W0 проверяем на достаточность при пробуксовке, когда  .

.

Сила трения колес при скольжении по рельсам:

(41)

(41)

где а1 – число ведущих колес (обычно а1=2);

а2 – общее число ходовых колес (обычно а2=4);

f =0,1…0,15 – коэффициент трения при скольжении колес по рельсам;

4445,12<6945,5.

кВт.

кВт.

По рассчитанной мощности определяем тип двигателя:

4А80В6УХ, мощность – 1,0 кВт, частота вращения – 920 об/мин.

4.3 Кинематический расчет механизма передвижения бетоноукладчика и кинематическая схема.

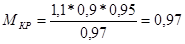

Мощность двигателя

(42)

(42)

где wК – угловая скорость вращения колеса, 1/с;

hРЕД – к.п.д. редуктора, hРЕД=0,9;

hЦЕП – к.п.д. цепной передачи, hЦЕП=0,95.

Крутящий момент на колесе:

(43)

(43)

Угловая скорость колеса:

(44)

(44)

(45)

(45)

где nMAX - максимальная скорость бетоноукладчика, м/мин;

D – диаметр колеса, м.

об/мин;

об/мин;

1/с;

1/с;

кН*м.

кН*м.

Общее передаточное число механической передачи:

, (46)

, (46)

разбиваем на ступени  , (46a)

, (46a)

где nДВ – угловая скорость ротора эл. двигателя, об/мин;

nДВ=920 об/мин.

|

|

99,6

99,6

iцеп = = = 3,2 (46б)

iцеп = = = 3,2 (46б)

.

.

iред=99,6/5,76=17.

По передаточному числу iред и крутящему моменту Мкр подбираем редуктор типа Ц2У-200.

5. Техническая характеристика машины.

Бетоноукладчик предназначен для распределения, укладки и разравнивания бетонной смеси при изготовлении плоскостных железобетонных изделий шириной от 1200 мм до 3600 мм сплошного поперечного сечения.

Бетоноукладчик осуществляет предварительное (черновое) заглаживание верхней открытой поверхности изделия. Окончательная отделка поверхности, если есть в этом необходимость, должна производиться па специальных технологических постах с помощью специальных заглаживающих машин.

Бетоноукладчик может укладывать бетонные смеси с удобоукладываемостью не более 3 см, по осадке конуса,/приготовленные с применением заполнителей, содержащих количество пылевидных, глинистых и илистых частиц не превышающее указанного в ГОСТ 8267-75, ГОСТ 8268-74, ГОСТ 8736-77.

Бетоноукладчик изготавливается в исполнении УХЛ категории размещения 4 по ГОСТ 15150-69 для зоны умеренного и холодного климата и обозначается СМЖ 3507 УХЛ4.

Бетоноукладчик работает в закрытых помещениях с положительной температурой.

Бетоноукладчик состоит из следующих основных узлов:

— рамы портального типа;

— вибронасадка с заглаживающим устройством;

— бункера с ленточным питателем;

— привода подъема-опускания вибронасадка;

— двух приводов передвижения бетоноукладчика (левый и правый);

— электрооборудования;

— пневмосистемы.

Все узлы бетоноукладчика смонтированы на раме. По верху рамы бетоноукладчика установлен рельсовый путь в направлении, перпендикулярном движению бетоноукладчика. На рельсовый путь установлен самоходный бункер с ленточным питателем, из которого бетонная смесь поступает в вибронасадок. Для увеличения объема бункера применяются надставки высотой 60 мм и 360 мм которые крепятся к обвязке бункера болтами.

Вибронасадок при помощи привода подъема-опускания поднимается и опускается по направляющим, установленным на боковинах рамы.

Заглаживание верхней поверхности формуемого изделия осуществляется заглаживающим брусом, установленным на одной раме с вибронасадком, который совершает возвратно-поступательные поперечные движения от привода, установленного на раме вибронасадка.

Передвижение бетоноукладчика сообщается приводами, установленными на нижних балках боковин.

Подвод электропитания к бетоноукладчику осуществляется с помощью гибкого кабеля, подвешенного гирляндой на специальной подвеске.

Подвеска кабеля может быть установлена с любой стороны бетоноукладчика в зависимости от привязки его к конкретным условиям.

Управление бетоноукладчиком производится с пульта, установленного на площадке оператора, расположенной с одной стороны рамы бетоноукладчика.

Открывание и закрывание заслонки бункера, подъем и опускание бруса заглаживающего производится с помощью пневмоцилиндров. Управление пневмоцилиндрами производится с панели, расположенной над площадкой оператора, сжатый воздух к пневмоцилиндрам подводится от цеховой пневмосистемы с помощью рукавов.