Ротационное выдавливание может быть эффективно использовано во всех отраслях машиностроения и металлообработки для высокопроизводительного и экономичного изготовления разнообразных пустотелых осесимметричных изделий, включая высокопрочные и точные по геометрическим размерам оболочки ответственного назначения.

Основные преимущества ротационного выдавливания:

· высокое качество изделий;

· экономия;

· улучшение механических свойств обрабатываемого металла;

· высокая производительность процесса;

· по сравнению со штамповкой резкое сокращение затрат на оснастку;

· возможность получения точных оболочек из малопластичных металлов и сплавов;

· небольшие энергозатраты на формообразование;

· сокращение сроков подготовки производства;

· возможность получения оболочек, которые трудно или невозможно получить другими методами формообразования;

· возможность обнаруживать при деформировании скрытые дефекты металла; выполнение на одном и том же оборудовании и с одной установки доделочных операций (закатка, фальцевание, выглаживание, калибрование и т. п.).

Ротационное выдавливание имеет также недостатки и ограничения, которые необходимо учитывать при выборе процесса формообразования. К числу последних следует отнести:

· возможность изготовления только полых осесимметричных деталей;

· необходимость применения в ряде случаев специально спрофилированных заготовок;

· сложность подбора режимов обработки;

· повышенные требования к качеству давильной оснастки (ролики, оправки и др.);

· техническая сложность наладки современных давильно-раскатных полуавтоматов и автоматов с копировальными устройствами и программным управлением;

· недостаточная изученность процесса;

· необходимость рабочих более высокой (чем при штамповке) квалификации;

· высокая стоимость давильно-раскатных станков большой мощности и т. д.

Формообразование происходит при вращении заготовки с непрерывно перемещающейся зоной (очагом) пластической деформации, локализованной на незначительном участке деформируемой заготовки. Очаг деформации перемещается по винтовой линии с шагом, равным перемещению давильного инструмента за один оборот заготовки. Давильная обработка представляет собой силовой процесс как при выдавливании без преднамеренного утонения, так и при выдавливании с утонением, однако величины давления и схемы напряженного состояния различны. Выдавливание с утонением возможно только при давлениях на ролике, превышающих значения предела текучести обрабатываемого металла, а при выдавливании без утонения давления значительно ниже.

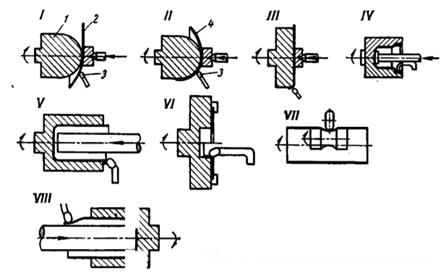

Давильные работы подразделяют на три основные группы формообразующих операций, схемы которых показаны на рисунке 5, — обкатка I—III; раздача IV—VI; обжатие VII, VIII.

|

| Рисунок 5 – Основные виды давильных работ |

Обкатка — процесс формообразования полых осесимметричных деталей на оправке 1, осуществляемый давильным инструментом 3 из листовой плоской 2 или предварительно сформованной заготовки (Рисунок 5 I, II).

Давильная оправка имеет форму внутреннего контура изготовляемой детали и вращается вместе с заготовкой, а давильный ролик или давильный стержень имеет локальную зону контакта с заготовкой. Диаметр заготовки обычно значительно больше диаметра изделия. Вследствие относительно небольших давлений ролика на материал при обкатке применяют один давильный ролик, что обусловливает неуравновешенную схему нагрузок на оправку. Процесс обкатки по своей цели сходен с процессом вытяжки на прессе, при которой превращение плоской заготовки в полую осесимметричную деталь также происходит без изменения толщины заготовки. Однако при обкатке толщина стенки детали может быть меньше (на 10—15%), равна или даже несколько больше толщины заготовки. К группе операций обкатки относят также отбортовку наружного контура (Рисунок 5 III)

Раздача — процесс, обеспечивающий местное увеличение поперечного сечения полой заготовки, а также отбортовку наружного фланца полой детали или отверстия. При раздаче деформация сопровождается растяжением или сжатием материала (Рисунок 5 IV—VI).

Обжатие — местное сужение поперечного сечения полой цилиндрической заготовки при помощи давильного инструмента, образование на детали канавок (зигование) или горловин за счет сужения концевой части полых деталей (Рисунок 5 VII, VIII).

Путем комбинирования раздачи и обжатия, осущестиляемых на давильных станках, выполняют операции по закатке (завивке) кромок на концах полых деталей и фальцевания (соединения деталей путем загибки кромок в замок).

В комплекс давильных работ входят операции выглаживания, обеспечивающие получение точных размеров и гладкой поверхности путем обжатия роликом снаружи или изнутри. Завивку, фальцевание, зигование и выглаживание относят к числу финишных (доделочных) операций, так как их выполняют на давильных станках после обкатки, раздачи или обжатия. Оснащение современных станков специальными устройствами и приспособлениями позволяет выполнять доделочные операции сразу же после формообразующих без снятия детали со станка. [1]

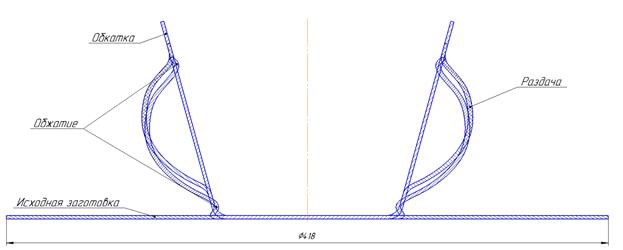

Для выполнения основания для изделия применяется сначала ротационное формообразование обкаткой, затем раздачей и после обжатием. Чтобы получить деталь, соответствующую размерам, указанным на чертежах, необходимо использовать заготовку диаметром 418 мм и толщиной 3 мм. (Рисунок 6).

|

| Рисунок 6 – Операции ротационного формообразования |