Токарная обработка — это механическая обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка.

Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др.

Для того чтобы выточить необходимые детали подойдет станок токарный JET BD- 8VS с расширенной комплектацией [50000911ME], характеристики которого представлены на рисунке 7. Данная установка экономична и позволяет изготовить необходимые детали.

|

| Рисунок 7 – Характеристики JET BD- 8VS |

Последовательность операций для изготовления ножек к изделию следующая:

1. Выбор заготовки. Заготовка детали должна иметь цилиндрическую форму с запасом длины для крепления в патроне и небольшим припуском на обработку по ширине. Прежде чем приступить к работе нужно придать материалу форму цилиндра, закрепив в поводковом патроне и обточить. Таким образом, заготовка цилиндрической формы должна иметь длину с учетом допуска 4 см и диаметр 2 см.

2. Проточка. Диаметр шара равняется диаметру проточек и расстоянию между ними – 19 мм. Зажав заготовку в трех-кулачковом патроне, протачивается будущая деталь на заданном расстоянии от торца. Созданная проточка служит своеобразной меткой при обработке с использованием поперечной подачи. Также необходимо зенковать отверстие для последующей фиксации в жестком центре при обработке заготовки абразивом.

3. Фиксация. Теперь, при помощи жесткого центра, установленного в заднюю бабку и патрона, необходимо провести фиксацию. Патрон расслабляется ключом, в него помещается заготовка. Теперь нужно сделать отступ от проточки и надежно закрепить деталь в патроне. В задней бабке необходимо закрепить шаблон. Выверив необходимое расстояние и положение заготовки относительно образца можно приступать к следующему шагу.

4. Точение с помощью передней подачи. Для придания формы шара заготовке, необходимо использовать два одинаковых отрезных резца, как правило с округлой режущей кромкой. Резцы закрепляются в держателе суппорта на одной стороне с одинаковым вылетом. Суть способа заключается в ведении резца-копира касаясь окружности шарообразного образца, в то время как зеркально закрепленный проходной резец производит обтачивание заготовки повторяя вектор движения второго. Точение производится прямой и поперечной подачей, в результате которой образуется поверхность в виде лесенки. После придания формы шара материалу, производится чистовой проход с малой толщиной снимаемого слоя и подачей. Снятие слоев материала производится в пределах проточки. После чего ее нужно убрать, совместив поперечную и переднюю подачу.

5. Создание формы с помощью напильника. После обработки резцом образуется ступенчатая поверхность, которую необходимо обработать напильником. Для металла следует выбрать напильник с насечкой номер 0 или 1. Инструмент с полукруглой формой рабочей части значительно упростит процесс, однако не является обязательным условием. В качестве упора желательно использовать суппорт без резца, он послужит надежной опорой и уменьшит вероятность травмирования. Устанавливается площадка суппорта на уровне детали перед операцией. Убрав образец, подводится жесткий центр к ранее созданному зенкером отверстию, переместив бабку вперед, совершается фиксация. Запускается станок на минимальной скорости, дожидаясь момента, когда шпиндель наберет обороты. Необходимо упереть хвостовик или рукоять напильника в суппорт и плавным движением сверху вниз опускать рабочую часть напильника к заготовке. При этом нужно крепко держать его двумя руками по оба конца инструмента, чтобы исключить удар инструмента. В случае использования напильника плоского сечения необходимо плавно водить им от края до края для равномерной обработки.

6. Чистка наждачной бумагой. Для каждого материала понадобится различное зерно абразива. Для металла – в районе Р800-Р1000. Существует два способа полировки поверхности с помощью абразивной ленты. В первом случае полотно растягивается двумя руками и натягивается на обрабатываемую поверхность, во втором наждачная бумага крепится в специальном бруске. Необработанные концы, использованные для крепления, удаляются вручную. [4] Кроме этого, полученные детали полируются пастой ГОИ.

3.3 Сборка

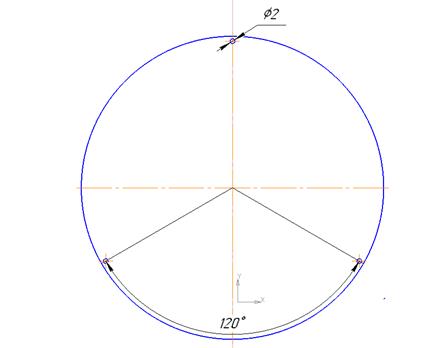

1 В нижней плоскости основной детали изделия совершается несквозное зенкерование диаметром 2 мм под углом 120° для того, чтобы детали ножек имели фиксированное местоположение (Рисунок 8).

|

| Рисунок 8 Зенкерование |

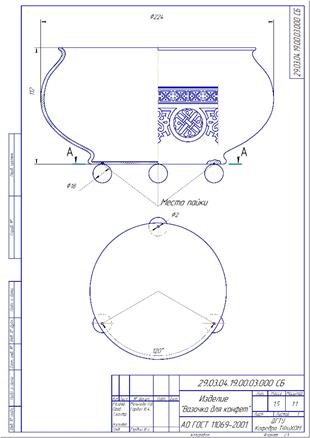

2 Далее деталь чаши спаивается с деталями ножек (Рисунок 9).

|

| Рисунок 9 Сборка изделия |

Пайка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного металла (припоя), имеющего более низкую температуру плавления, чем материал соединяемых деталей.

К сплавам алюминия плохо прилипает припой. Это происходит по причине образования на металле устойчивой оксидной пленки, которая имеет низкую адгезию к материалу припоя.

В минералогии оксид алюминия называют корундом. Он состоит из прозрачных кристаллов, являющихся драгоценными камнями. Корунд имеет различную окраску, зависящую от примесей: хром придает красноватый оттенок, сапфир — синеватый. Окисная пленка обладает высокой прочностью и не поддается пайке. Ее необходимо удалить с поверхности и после этого начинать паять детали.

Пленку с поверхности металла удаляют несколькими способами, наиболее эффективными являются химический и механический. Оба метода для работы требуют безвоздушной среды, в которой нет кислорода.

Механический способ. Для удаления оксида используют масляную пленку. Для этого способа лучше брать масло синтетическое или трансформаторное с малым содержанием воды. Другие виды масел нужно подержать при температуре +150…+200°С, вода испарится. При более высокой температуре содержимое начнет разбрызгиваться. Обезвоженное масло наносится на поверхность алюминиевой детали. Наждачной бумагой нужно под нанесенным слоем потереть алюминий для удаления оксида.

В качестве припоя используется Castolin 192FBK — трубчатый припой, содержащий в сердечнике флюс. Выпускается в виде прутков. Хорошо паяет мелкие отверстия и трещинки. Экономичен.

Алюминий с медью хорошо проводят тепло, поэтому паяльник нужен мощный. При площади детали в 1000 см² мощность паяльника нужна 50-60 Вт. Паяют часто две или больше частей, в таком случае мощность увеличивается до 100 Вт. При подогреве места соединения подойдет паяльник меньшей мощности. Жало выбирают широкое, на нем можно сделать зазубринки для снятия пленки оксида алюминия.

Требуется рассмотреть, как паять алюминий паяльником. Делается это хорошо разогретым инструментом после снятия оксидной пленки и лужения, к залуженному (залудить можно с применением специальных припоев) участку хорошо прилипает припой и годится любой паяльник. [5]

Нанесение орнамента

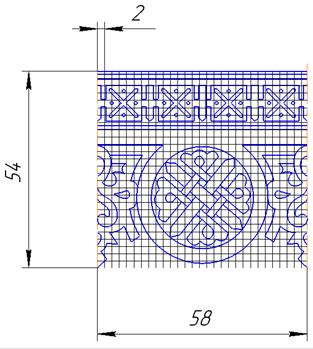

На изделие необходимо нанести орнамент (Рисунок 10).

|

| Рисунок Орнамент |

Температура плавления металла составляет 600℃. Для гравировки металла с такой температурой плавления гравер найти сложно, но можно. Но приходится учитывать оксидную пленку, которая покрывает поверхность металла при соприкосновении с кислородом. А температура плавления уже этой пленки составляет порядка 2000℃. Это значит, что наиболее распространенный способ нанесения гравировок и надписей, термический, не подходит. Именно в подобных ситуациях стоит вспомнить о другом способе: травлении. Травление может быть как художественным (для создания рисунков и гравировок на поверхности металла), так и техническим, с целью очистить поверхность металла от оксидной пленки, сделать металл пригодным к дальнейшей обработке.

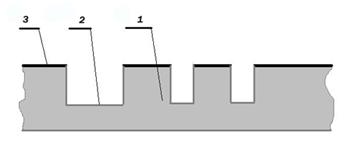

Если речь идет о художественной травке, то для неё чаще используется электролитический способ, который подразумевает восстановление алюминия в растворе электролита. Для того, чтобы создать на поверхности металл надпись, его сначала покрывают защитным составом или пленкой. Обязательным условием является плотное прилегание пленки к поверхности металла Следующим шагом на пленке или составе выполняют отверстие в форме будущей гравировки. В результате электрохимической реакции раствор собирает металл исключительно с будущей надписи. Время реакции для художественной травки алюминия так же ограниченно, слишком глубокая гравировка может порезать пальцы. На рисунке 11 схематично представлен процесс травления, где цифрами показаны:

1. Металлическая деталь;

2. Протравленный участок;

3. Слой лака сохраняет металл не протравленным.

|

| Рисунок 11 – Принцип действия травления |

Обязательны следующие средства индивидуальной защиты:

· Толстые резиновые перчатки;

· Респиратор с защитной планкой для глаз;

· Фартук.

Так же стоит помнить, что ванночки под кислоту изготавливают из дерева или бетона, служба одной ванночки не превышает 2 лет вне зависимости от активности использования.

Порядок действий:

1. В первую очередь необходимо приготовить раствор. Нужно растворить в литре воды 4 столовые ложки соли. Для достижения эффекта можно использовать как немного нагретый раствор, так и остывшую емкость комнатной температуры.

2. Второе действие: очистка поверхности изделия. Его нужно протереть ацетоном, промыть горячей водой и просушить.

3. На поверхность металла нужно нанести защитный состав или пленку.

4. С помощью гравера вырезать планируемую гравировку. Обратите внимание, что рисунок может быть как выпуклым, так и впалым. Секрет в том, что для выпуклого рисунка, гравером нужно обрезать защитный состав везде, кроме места предполагаемых линий. Тогда в результате электролиза алюминий снимается с поверхности вокруг предполагаемой гравировки, а сама гравюра остается нетронутой. В случае, если будет вырезан именно рисунок, то его и снимет электрохимическая реакция.

5. Клемму со знаком «минус» нужно присоединить к стальному катоду.

6. На руки надеть резиновые перчатки.

7. Опустить в раствор подвешенный на леске предмет, к которому подсоединяется клемма со знаком «плюс».

8. Засечь на таймере 5 минут и опустить в раствор клемму и катод.

9. Через пять минут достать предмет. Просушить его и отчистить от остатков лака или пленки ацетоном. [6]

3.5 Конечная обработка

Орнамент изделия золотится твореным золотом в декоративных целях (Рисунок 12).

|

| Рисунок 12 – Золочение орнамента |

Золочение твореным золотом часто встречается на мелких антикварных предметах, особенно росписи. Метод этот необходим при реставрации миниатюр измельченного рисунка, широко применяется в иконописи.

3.5.1 Блок-схема золочения твореным золотом

| |||||||||||||||||

| |||||||||||||||||

|  | ||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

| |||||||||||||||||

3.5.2 Технологический процесс золочения твореным золотом

1 Поверхность под золочение максимально подготавливают: убирают неровности и различные дефекты, а также удаляют пыль.

2 С помощью специальных кистей поверхность несколько раз обрабатывается столярным клеем. Только в случае качественно выполненной проклейки на ней будет прочно держаться левкас.

3 Левкашение – следующая операция, которая осуществляется кистями разного формата на проклееный предмет. Левкас наносят вначале быстрыми вертикальными ударами, а затем ровными движениями. Операцию левкашения повторяют несколько раз, просушивая каждый слой нескольких часов.

4 Далее предмет шлифуется пемзой и хвощом.

5 Листы золота с чистым медом мелко растираются курантом на мраморной плите. Хорошо растертую смесь роговым шпахтелем собирают с плиты в чистую стеклянную посуду, наполненную чистой холодной водой. Мед в воде растворяется, а золото садится на дне посуды. Золото необходимо хорошо промыть. Для этого воду меняют до четырех раз. Промытое золото (без воды) закрывают от пыли стеклом и ставят в теплое место для просушки. Просохшее золото имеет вид мельчайшего порошка, который по мере надобности берут на чистую стеклянную пластинку и разводят до требуемой густоты клеем гуммиарабиком. Если требуется больше глянца (блеска), вызолоченную поверхность полируют зубком из агата или сердолика.

6 Затем – в несколько операций покрывается полиментом с помощью мягкой беличьей кисти.

7 На покрытую полиментом поверхность накладывают бронзовую пудру под цвет золота и дают высохнуть.

8 После с помощью беличьей кисти покрывают поверхность смесью гуммиарабика и золотой пудры.

Обработанные таким образом предметы приобретают мягкую, нежную поверхность, отсвечивающую золотом.

ЗАКЛЮЧЕНИЕ

В задании курсового проекта были рассмотрены: один из видов обработки металлов давлением производства ротационное формообразование, процесс точения на токарном станке, электрохимического травления и нанесение покрытия.

Процесс изготовления изготовления деталей, сборки их между собой, нанесения рисунка на поверхность детали и нанесения покрытия были изучены, а значит цель курсового проекта достигнута.

Была выполнена разработка технологии изготовления изделия «Вазочка для конфет», разработаны чертежи, было подобрано эффективное, высокопроизводительное и экономичное оборудования, т.е. поставленная задача выполнена.