Поскольку программа большинства действующих авторемонтных предприятий включает в себя ремонт отдельных (товарных) агрегатов, схема технологического процесса авторемонтного производства содержит два технологических маршрута: по автомобилям и по агрегатам. Схема дает представление о технологическом процессе авторемонтного и специализированного автотранспортное предприятие.

Автомобили или агрегаты, требующие ремонта, поступают на ремонтное предприятие из эксплуатации, где их разбирают. Детали проходят тщательную очистку, мойку и дефектоскопию. На предприятиях концентрируется до 70% деталей, годных или подлежащих восстановлению, которые составляют материальную основу авторемонтного производства. На нем осуществляется восстановление экономически целесообразной номенклатуры деталей с применением поточных методов и всех существующих способов восстановления, а также окраска деталей, сборка и испытание транспортных средств и их агрегатов. Восстановленные детали, отремонтированные агрегаты и транспортные средства составляют товарную продукцию авторемонтного предприятия.

Назначение и принцип действия

Приготовление топливной смеси для ее наилучшего сгорания называется смесеобразованием. Смесеобразование — один из важнейших процессов, от качества которого зависит полнота сгорания топлива, а следовательно, мощность и экономичность двигателя. Качественное смесеобразование достигается за счет распыления топлива на мельчайшие частицы и их равномерного распределения по всему объему воздуха камеры сгорания. Смесеобразование и сгорание топливной смеси происходит за весьма короткое время от 0,006 до 0,03сек.

|

|

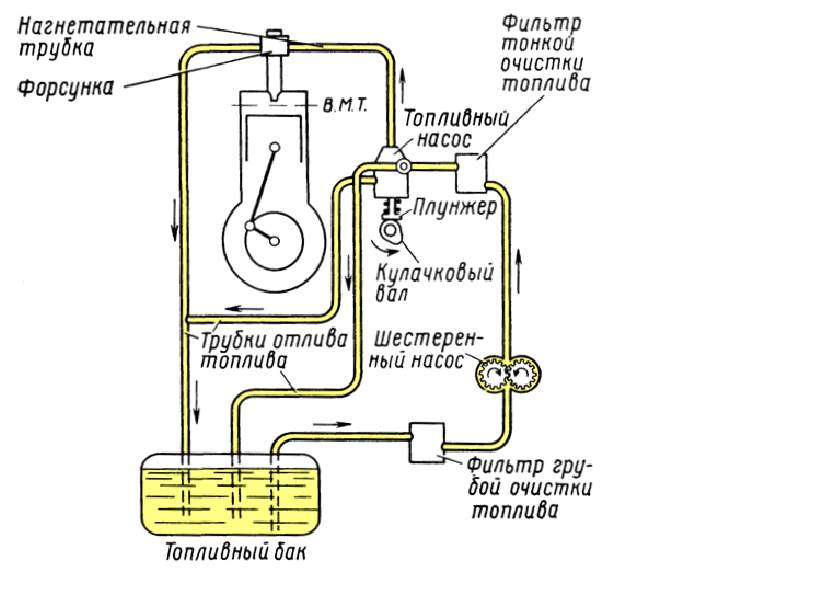

Посмотрим, как осуществляется подача топлива в цилиндры (рис. 1). Топливо из бака подается к топливному насосу высокого давления вспомогательным шестеренным насосом. По пути из бака оно очищается в двух фильтрах: предварительной (грубой) очистки и более тщательной (тонкой) очистки. Удаление мельчайших твердых частиц, разными путями попавших в топливо, уменьшает износ и, следовательно, увеличивает срок службы высокоточных (прецизионных) деталей насоса и форсунки.

Топливный насос высокого давления приводится в действие кулачком кулачкового вала, соединенного зубчатой передачей с коленчатым валом дизеля.

В четырехтактном дизеле кулачковый вал топливных насосов так же, как и распределительный вал газораспределения, вращается вдвое медленнее коленчатого вала. При налегании выступа кулачка на плунжер насоса он (плунжер), перемещаясь, выталкивает топливо по нагнетательной трубке к форсунке, из которой оно под давлением в 180 атмосфер впрыскивается в камеру сгорания дизеля. От топливного насоса и форсунки, как видно из схемы, отходят трубки, по которым сливается в бак топливо, просочившееся через зазоры между деталями. Шестеренным насосом топлива подается больше, чем впрыскивается в цилиндр. Избыток топлива также по трубопроводу сливается в топливный бак.

Рис.1.2 Схема топливной системы

Форсунки

Они предназначены:

1) для дозировки впрыскиваемого топлива

2)для управления и приготовления струи топлива

3)для определения кривой скорости сброса для отделения системы впрыска от камеры сгорания.

Рис.1.3 форсунка

|

|

Испытания форсунок

Форсунка в сборе состоит из распылителя и корпуса форсунки. Корпус форсунки содержит все необходимые элементы - фильтры, пружины и соединения.

Форсунка влияет на мощность двигателя и плавность его работы, а также на расход топлива и состав ОГ, поэтому проверка форсунки имеет большое значение.

Важным инструментом для оценки состояния форсунок является прибор для их испытания.

Прибор для испытания форсунок

Прибор для испытания форсунок в принципе представляет собой ТНВД с ручным приводом, форсунка в сборе подсоединяется к испытательному прибору с помощью магистрали высокого давления. Испытательная жидкость находится в емкости. Необходимое давление нагнетается рычагом ручного привода. Манометр показывает величину давления рабочей жидкости, однако для проведении определенных проверок с помощью вентиля он может быть отделен от камеры высокого давления.

Для проверки распылителей моделей P,R,S и Т предназначен прибор для испытания форсунок EPS 100. Последний соответствует стандарту ISO 8984, а используемая жидкость - стандарту ISO 411. Для калибровки испытательного прибора нужен калибровочный набор, который содержит все необходимые детали для поверки прибора. При этих условиях гарантируется воспроизводимость результатов измерений.

После снятия форсунки с двигателя рекомендуется произвести ее очистку. Находящиеся на гарантии изделия должны очищаться в обязательном порядке. Распылители - это детали для того чтобы они работали безупречно, нужно позаботиться об их максимальной чистоте.

Затем надо проверить, изношены ли распылитель и части корпуса под действием механических или термических нагрузок. Если это так, то должен быть заменен распылитель или форсунка в сборе.