Материалы валов и осей

В качестве материала для осей и валов чаще всего применяют углеродистые и легированные стали (прокат, поковка и реже стальные отливки), так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легко получаются прокаткой цилиндрические заготовки и хорошо обрабатываются на станках, а также высокопрочный модифицированный чугун и сплавы цветных металлов (в приборостроении). Для неответственных малонагруженных конструкций валов и осей применяют углеродистые стали без термической обработки. Ответственные тяжело нагруженные валы изготовляют из легированной стали 40ХНМА, 25ХГТ и др. Без термической обработки применяют стали 35 и 40, Ст5, Стб, 40Х, 40ХН, ЗОХНЗА, с термической обработкой — стали 45, 50 и др.

Шейки валов, работающие на трение в подшипниках скольжения, должны иметь более твердую поверхность (НRС=50-60), что может быть достигнуто применением закалки TBЧ или цементации и закалки.

При небольших диаметрах зубчатых колес вал и шестерню выполняют как одно целое. В этом случае материал для изготовления вала-шестерни выбирают в соответствии с требованиями, предъявляемыми к материалу шестерни.

Механическую обработку валов обычно производят в центрах, для чего заготовки валов снабжают центровыми отверстиями. Канавки, галтели, шпоночные пазы на одном валу желательно иметь одинаковых размеров, чтобы обработать их одним и тем же инструментом.

В автомобильной и тракторной промышленности коленчатые валы двигателей изготавливают из ковкого или высокопрочного чугуна.

Критерии работоспособности и расчет валов и осей

В процессе работы валы и оси испытывают постоянные или переменные по величине и направлению нагрузки. Прочность валов и осей определяется величиной и характером

напряжений, возникающих в них под действием нагрузок. Постоянные по величине и направлению нагрузки вызывают в неподвижных осях постоянные напряжения, а во вращающихся осях (и валах) — переменные.

Основными расчетными силовыми факторами для осей и валов являются изгибающие Ми и крутящие Мк (только для валов) моменты.

Влияние растягивающих и сжимающих сил незначительно, поэтому, как правило, в расчетах не учитывается.

Методом оценки прочности осей и валов является сравнение расчетных напряжений с допускаемыми по следующим условиям прочности:

; где, — возникающие (расчетные) напряжения изгиба и кручения в опасном сечении вала, оси; и — допускаемые напряжения на изгиб и на кручение.

Спроектированные валы и оси с учетом обеспечения статической или усталостной прочности иногда выходят из строя вследствие недостаточной их жесткости или из-за вибрации. Кроме того, малая жесткость нарушает нормальную работу зубчатых передач и подшипников. Валы и оси дополнительно рассчитывают на жесткость и колебания.

Жесткость валов и осей оценивается величиной прогиба в местах установки деталей или углом закручивания сечений; колебания — критической угловой скоростью.

Для расчета валов и осей на прочность и жесткость составляют расчетную схему. При расчете на изгиб вращающиеся валы и оси рассматривают как балки на шарнирных опорах. На расчетных схемах силы и вращающие моменты условно принимают как сосредоточенные.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах. При выборе типа опоры полагают, что деформации валов малы и, если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники скольжения или качения, воспринимающие одновременно радиальные и осевые усилия, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные усилия, – как шарнирно-подвижные.

Расчет осей на статическую прочность

Как указывалось, выше, оси не испытывают кручения, поэтому их рассчитывают только на изгиб.

Последовательность проектировочного расчета.

По конструкции узла (рис.8, а) составляют расчетную схему (рис.8, б), определяют силы, действующие на ось, строят эпюры изгибающих моментов; диаметр оси определяют по формуле

;,  (2)

(2)

где Ми — максимальный изгибающий момент; — допускаемое напряжение изгиба.

Выбор.

Во вращающихся осях напряжение изгиба изменяется по симметричному циклу: для них принимают, в неподвижных. Для вращающихся осей из Ст5 = 50 ÷ 80 МПа, для невра- щающихся = 100 ÷ 160 МПа (меньшие значения рекомендуется принимать при наличии концентраторов напряжений).

Приближенный расчет валов на прочность

При этом методе расчета различие характера циклов изменения нормальных и касательных напряжений и их влияние на прочность не учитывают.

В зависимости от действия нагрузок возможны два случая приближенного расчета валов на прочность: расчет только на кручение и расчет на совместное действие кручения и изгиба.

Приближенный расчет выполняют как проектировочный, на основе которого ориентировочно устанавливают диаметры характерных сечений вала с последующим уточнением коэффициентов запаса прочности по выносливости (уточненный расчет см. ниже).

Расчет валов на кручение.

При этом расчете обычно определяют диаметр выходного конца вала или диаметр вала под подшипником (под опорой), который испытывает только кручение.

Исходя из условия прочности (1) выполняют проектировочный расчет

где Ми — максимальный изгибающий момент;  — допускаемое напряжение изгиба.

— допускаемое напряжение изгиба.

(4)

и проверочный расчет

(5)

(5)

где d — расчетный диаметр вала; Мк — крутящий момент в опасном сечении вала; и — расчетное и допускаемое напряжения кручения в опасном сечении вала (для сталей 45 и Ст5 = 25 ÷ 35 МПа).

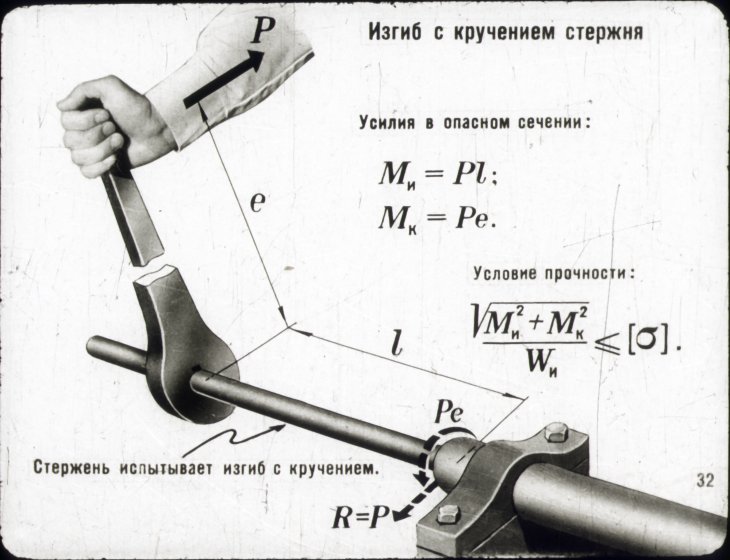

Расчет валов на совместное действие кручения и изгиба.

Участок вала между опорами (под шестерней, колесом и т.п.) рассчитывают на совместное действие кручения и изгиба по эквивалентному моменту Мэкв.

Эквивалентный момент вычисляют обычно по формуле (при расчете по теории максимальных касательных напряжений):

Участок вала между опорами (под шестерней, колесом и т.п.) рассчитывают на совместное действие кручения и изгиба по эквивалентному моменту Мэкв.

Эквивалентный момент вычисляют обычно по формуле (при расчете по теории максимальных касательных напряжений):

где Ми и Мк — изгибающий и крутящий моменты.

По аналогии с рассмотренными выше случаями расчета выполняют:

проектировочный расчет

и проверочный расчет

где  — эквивалентное напряжение для расчетного сечения вала.

— эквивалентное напряжение для расчетного сечения вала.

(6)

где Ми и Мк — изгибающий и крутящий моменты.

Получив расчетным путем размеры, с учетом технологии изготовления проектируют конструктивную форму вала.

Приближенный расчет на совместное действие кручения и изгиба для неответственных конструкций валов можно считать основным.

.

Порядок приближенного (проектировочного) расчета валов на прочность по Мэкв:

1. По чертежу узла составляют расчетную схему (рис.9, а).

2. Определяют действующие на вал силы; если они действуют не в одной плоскости, то их необходимо разложить по двум взаимно перпендикулярным плоскостям. При угле между плоскостями менее 30° все силы можно рассматривать как действующие в одной плоскости.

В схеме (см. рис.9, а) Мк — крутящий момент, возникающий в поперечных сечениях вала; FB и FT — силы, действующие на вал в вертикальной и в горизонтальной плоскостях.

Рис.9. Расчетная схема валов: а — схема нагружения; б — эпюра изгибающего момента в

вертикальной плоскости; в — эпюра изгибающего момента в горизонтальной плоскости; г —

эпюра крутящего момента; д — эскиз вала

3. Определяют опорные реакции:

в вертикальной плоскости

в горизонтальной плоскости.

4. Изгибающие моменты Ми и их эпюры:

в вертикальной плоскости — в сечении А и С Ми.в = 0;

в сечении В (рис.9, б);

в горизонтальной плоскости — в сечении А и С Ми.г = 0;

в сечении В (рис.9, в).

5. Суммарный изгибающий момент в сечении В

6. Определяют крутящий момент и строят эпюру (см. рис.9, г):

где Р — мощность, Вт; — угловая скорость, рад/с.

7. По формуле (6) определяют эквивалентный момент, диаметр вала между опорами определяют по формуле

Полученное значение d округляют до ближайшего большего стандартного.

8. Определяют диаметры под подшипниками don (рис.9, д) и округляют до большего стандартного значения.

Уточненный расчет валов (осей) на выносливость

После предварительных расчетов и конструктивного оформления валов (осей) фасонных конструкций, имеющих ряд ступеней, отверстий, канавок кольцевых и шпоночных и т. п., в ответственных случаях производят уточненный (проверочный) расчет валов (осей) на усталостную прочность (на выносливость).

Усталостная прочность вала (оси) обеспечена, если соблюдается условие

s≥[s],

где s и [s] — фактический (расчетный) и допускаемый коэффициенты запаса прочности для опасного сечения; (обычно [s] = 1,5 ÷ 2,5; для валов передач [s]> 1,7 ÷ 3).

При расчете на усталостную прочность необходимо установить характер цикла изменения напряжений

Ссылки см. detaliMachin

Контрольные вопросы.

Почему шейки валов, работающие на трение в подшипниках скольжения, должны иметь более твердую поверхность?

Почему в автомобильной и тракторной промышленности коленчатые валы двигателей изготавливают из ковкого или высокопрочного чугуна.

Почему в процессе работы колен валы ДВС испытывают переменные по величине нагрузки?

Расчёт валов

Используя теорию приближенного расчета валов на прочность решить следующую задачу.

Определить, выдержит ли стальной удлинитель при работе с ключом- трещёткой диаметром 2 см.. если допускаемое напряжение 100 н/мм2, прилагаемое усилие 20 кг., -плечо рычага 30 см.

Контрольные вопросы.

Почему работая с крепёжными изделиями необходимо по возможности исключать сложную деформацию?

Почему необходимо следовать паспортным данным, выбирая момент затяжки резьбовых изделий?

Решить задачу

Определить диаметр полуоси автомобиля ЗАЗ- 968, если крутящий момент

На валу двигателя 5,4 кгм, общее передаточное число 16, допускаемое напряжение 60 н/мм2.