| Тип грохота | инерционный |

| Производительность, т/ч* | |

| Мощность привода, кВт | 7,5 |

| Количество фракций, включая негабарит | |

| Границы разделения, мм | 0-5; 5-10; 10-20; 20-40; более 40 |

| (негабарит) | |

| Угол наклона короба, град. | |

| Общая площадь сит, м2 | 15,2 |

| Площадь сита 5´5, м2 | 4,4 |

| Габаритные размеры, мм | |

| длина ´ ширина ´ высота | 4322´2625´2164 |

* Производительность только для указанного рассева.

Для обеспечения необходимых требований по качеству, по производительности и сроку службы на асфальтосмесительных установках зарубежного производства применяются двух- или четырехуровневые наклонные виброгрохоты.

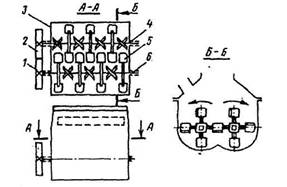

Для асфальтосмесительных установок производительностью до 80 т/час при работе на четырех фракциях щебня используются двухуровневые грохоты с двумя вибраторами или дисбалансированным валом, установленным в корпусе грохота между ситами; на асфальтосмесительных установках с большой производительностью применяются двух- или четырехуровневые грохоты с дисбалансовым валом, установленным в корпусе грохоты между ситами.

В последнее время все большее применение находят грохоты с вынесенным эксцентриковым валом (или вращающимся в противоположные стороны валом), установленным поверх кожуха грохота в масляной ванне.

Масло способствует отводу тепла от подшипников и продлению срока их службы.

Бункеры для хранения горячих материалов

Каменные материалы, рассортированные грохотами по фракциям, подаются в бункеры для хранения горячих материалов. Вместимость бункеров для хранения горячих материалов соответствует по массе 8-20 замесам смесителя.

При этом бункеры имеют различные размеры. Самым большим должен быть бункер для минеральных материалов фракций меньше 5 мм. Распределение материалов по остальным бункерам следующее: 30 % - бункер для фракций 5-10 мм; 20 % - бункер для фракций 10-20 мм; 10 % - бункер для фракций крупнее 20 мм.

|

|

В последнее время увеличение вместимости горячих материалов является одним из основных направлений совершенствования асфальтосмесительных установок.

Использование бункеров большей вместимости повышает производительность асфальтосмесительных установок вследствие сокращения операций, обусловленных пуском и остановкой агрегатов, сокращает число секций агрегатов питания, позволяет раздельно просушивать каждую фракцию материала, стабилизирует тепловой процесс в сушильном барабане и работу пылеулавливающих систем, повышает степень

просушивания минеральных материалов, позволяет работать при поломках и остановках агрегата питания, сушильного барабана, горячего элеватора и грохота, обеспечивает работу асфальтосмесительного оборудования в плохую погоду и при отсутствии автомобильного транспорта.

В последних моделях асфальтосметительных установок фирмы «Benninghoven» вместимость бункеров для горячих материалов составляет 600-800 т. Фирма «Ammann» выпускает бункеры вместимостью до 500 т. Вместимость бункеров для горячих материалов в новых моделях асфальтосмесительных установок фирмы «Bernardi» достигает 300 т и более (рис. 3.8 (цв.)).

Бункеры горячих материалов оборудуют устройством для удаления негабаритного материала в специальные емкости (бункер излишков и бункер негабаритного материала).

|

|

В бункерах устанавливаются датчики наличия материала, работающие по различным принципам. Для исключения потерь тепла на бункерах асфальтосмесительных установок применяется теплоизоляция.

Для контроля температуры каменных материалов отсеки выполняют с термопанелями, вмонтированными в нижние части бункеров.

Постоянный контроль за температурой горячих материалов на выходе из бункера упрощает настройку сушильного барабана на заданный режим работы с учетом

возможных тепловых потерь при движении нагретых каменных материалов от сушильного барабана к дозаторам или питателям.

Смесители

Конечной операцией технологического процесса приготовления асфальтобетонной смеси является перемешивание всех ее компонентов в смесителе.

Смесители для приготовления асфальтобетонных смесей должны обеспечивать быстрое и равномерное распределение составляющих смеси и полное и равномерное обволакивание вяжущим поверхности всех минеральных частиц при минимальных энергозатратах и малой металлоемкости оборудования. Смесители должны быть удобны в эксплуатации и ремонте.

На серийно выпускаемых отечественных и зарубежных смесительных установках применяют в основном смесители принудительного перемешивания циклического или непрерывного действия.

Принудительное перемешивание смеси осуществляется при помощи вращающихся валов с лопастями, установленными внутри корпуса смесителя.

Двухвальные лопастные смесители циклического действия (рис. 3.51) имеют корпус 3, ведомый 4 и ведущий 6 валы, приводимые в движение через ведомую и ведущую 1 шестерни. На валах 4 и 6 закреплены кронштейны с лопастями 5, синхронно вращающиеся навстречу друг другу.

|

|

В процессе перемешивания лопасти воздействуют на небольшие массы смеси, деформируют и перемещают их, в результате чего происходят относительный сдвиг и перемещение частиц внутри всей массы смеси.

Рис. 3.51. Лопастной смеситель принудительного перемешивания.

Рабочий цикл смесителя циклического действия состоит из следующих последовательных операций:

загрузки отдозированных фракций щебня, песка и битума, перемешивания компонентов и выгрузки готовой смеси, после чего цикл повторяется.

В смесителях периодиче

ского действия состав смеси и продолжительность перемешивания можно изменять.

ского действия состав смеси и продолжительность перемешивания можно изменять.

В работающем смесителе массообмен между движущимися потоками приводит к выравниванию концентраций отдельных компонентов по объему смеси. Частицы смеси, перемещаясь относительно друг друга, захватывают введенный в смеситель битум и обволакиваются тонкими слоями вяжущего.

Направление движения потоков смеси в работающем смесителе зависит от принятой схемы установки лопастей, существенно влияющей на перемешивание.

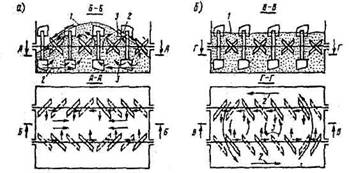

Лопасти смесителей периодического действия можно устанавливать так, чтобы при их движении смесь перемещалась от торцевых стенок к центру смесителя. Такая циркуляция и соответствующая ей схема установки лопастей получила название противоточной (рис. 3.52а).

Смесь загружается в смеситель до уровня 1. Процесс перемешивания осуществляется по большим 2 и малым 3 кругам циркуляции.

При противоточной циркуляции встречные потоки смеси препятствуют смещению материала, попавшего в левую и правую части смесителя. Материал, скопившийся в центре смесителя, недостаточно интенсивно двигается в направлении торцевых стенок.

Скопление материалов в центре смесителя приводит к перегрузке средних и недогрузке крайних лопастей.

Рис. 3.52. Схема движения смеси в корпусе смесителя.

Более эффективной схемой перемешивания является поточно-контурная (рис. 3.52б). При этой схеме лопасти установлены на валах таким образом, что при их вращении смесь продвигается по контуру от одного торца смеси к другому. В конце каждого вала (по ходу смеси) установлены отбойные лопасти, подгребающие смесь от торцов и передающие ее на другой вал.

Так образуется замкнутая схема движения смеси по контуру 2. Всредней зоне смесителя в результате взаимодействия потоков смеси сдвигается и в поперечном направлении, в результате столкновения со смесью с продольным движением это приводит к возникновению малых кругов циркуляции 3 и более быстрому и качественному перемешиванию компонентов смеси. Лопасти валов при такой схеме загружения равномерно, однако на валы приложены значительные нагрузки, которые воспринимаются опорными подшипниками осевых валов.

Так образуется замкнутая схема движения смеси по контуру 2. Всредней зоне смесителя в результате взаимодействия потоков смеси сдвигается и в поперечном направлении, в результате столкновения со смесью с продольным движением это приводит к возникновению малых кругов циркуляции 3 и более быстрому и качественному перемешиванию компонентов смеси. Лопасти валов при такой схеме загружения равномерно, однако на валы приложены значительные нагрузки, которые воспринимаются опорными подшипниками осевых валов.

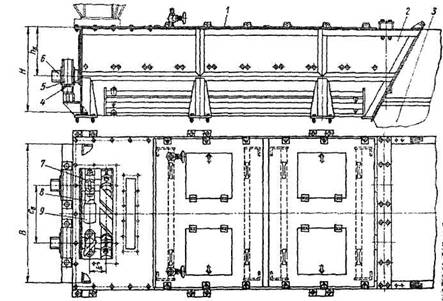

Смесители непрерывного действия (рис. 3.53) применяют в тех случаях, когда требуется длительное время выпускать смесь одного и того же состава. При непрерывном процессе перемешивания загрузка происходит с одной стороны, а разгрузка - с другой стороны смесителя.

Вяжущие, каменные материалы и заполнитель подаются несколькими непрерывными потоками, которые объединяются у входа в смеситель и затем одновременно перемешиваются. Корпус смесителя непрерывного действия имеет прямоугольную форму.

Рис. 3.53. Двухвальный лопастной смеситель непрерывного действия

1- крышка; 2 - корпус; 3 - копильник; 4 - уплотнение; 5 - опора;