Учебная практика № 30 ЭГС-18-1 11.12.2020г.

Задание: Вам необходимо самостоятельно изучить материал, просмотреть фильм, рассмотреть схемы и рисунки в изложенном материале.

Вопросы по данной теме отправить отдельным файлом на электронную почту мастера п/о

Если такой возможности нет вопросы предоставить в распечатанном (рукописном) виде после возобновления занятий

Обратная связь: ihor_2611@mail.ru

Тема: Наплавка изношенных плоских деталей различной толщины.

Цели:

Образовательная: Приобретение профессиональных умений и навыков при выполнении наплавки на плоские поверхности, работ по восстановлению деталей; организация труда обучающихся и контроль за их деятельностью.

Развивающая: Развитие мысленной деятельности обучающихся, умение ясно излагать мысли по средствам выполнения практических заданий; привитие навыков коллективной, групповой и самостоятельной работы.

Воспитательная: Стимулировать познавательный интерес к профессии. Способствовать формированию сознательного отношения к обучению, активной жизненной позиции, высоких нравственных качеств личности, развитию правильного поведения и общения при работе в коллективе.

Задачи: Научить принимать самостоятельные решения при выполнении практических заданий и контролировать свои действия.

Закрепить полученные ранее знания о восстановительной и изготовительной наплавке на уроках учебной практики. Расширять производственные представления обучающихся о выполнении наплавки на современном оборудовании с применением сварочных автоматов и робототехники.

Литература:

1.Герасименко А.И. Основы электрогазосварки: учебное пособие/ А.И.Герасименко. - Изд. 8-е. – Ростов н/Д: Феникс, 2010. – 380.: ил –(Начальное профессиональное образование).

2.Герасименко А.И. ЭЛЕКТРОСВАРЩИК: Учебное пособие для профессионально- технических училищ. – Изд 12-е, доп. и перераб./ А.И.Герасименко. – Ростов н/ Д: Феникс, 2011. – 407, [1] с. – (НПО).

3.И. И. Фрумин Автоматическая электродуговая наплавка. Харьков: Металлургиздат., 1961,- 421 с.

Ход занятий:

1. Ознакомиться с изложенным материалом

2. Рассмотреть схемы, рисунки в изложенном материале

3. Просмотреть фильм по данной теме.

Основные сведения о наплавке

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислот стойкостью или другими свойствами. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости.

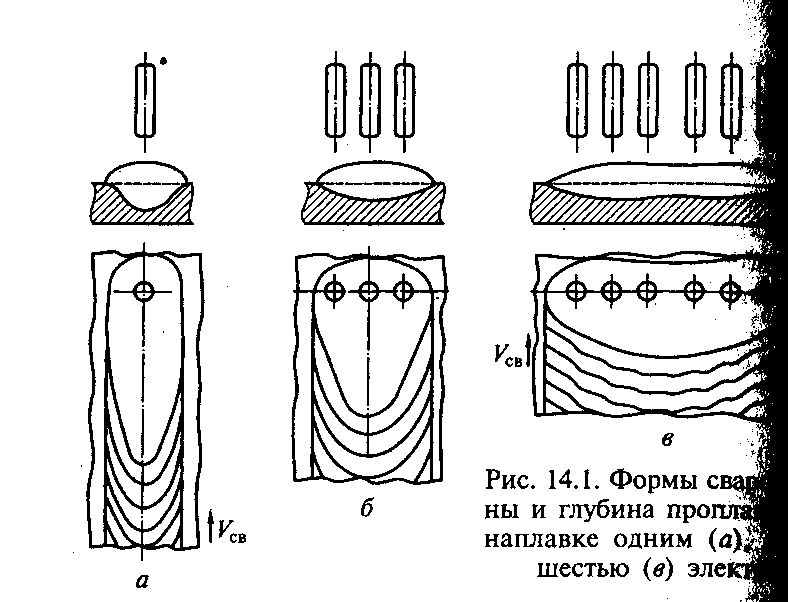

Выполнение наплавки одним и несколькими электродами

Особенности технологии и техники наплавки

Выбор рационального способа и технологических приемов наплавки определяется необходимостью получения детали с требуемыми размерами и наплавленного слоя с требуемыми свойствами. При этом должна быть обеспечена максимальная производительность и экономичность процесса.

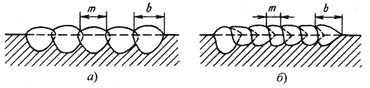

Технологические приемы и режимы дуговой наплавки зависят от формы и размеров изделий и весьма важны для получения надлежащего качества и состава наплавленного слоя. При этом приходится учитывать разбавление наплавленного металла основным. Такое разбавление необходимо ограничивать. Это может быть достигнуто выбором перекрытия валиков при наплавке каждого (особенно первого) слоя. Так, при наложении 1-го слоя, а без перекрытия (m/b → 1) доля основного металла γ0 составляет ~0,65, а при перекрытии по ширине m/b = 0,46 эта доля уменьшается до ~0,45. В связи с этим такой метод перекрытия весьма распространен при наплавке. При ручной наплавке m/b примерно 0,35, при автоматической под флюсом проволоками кругового сплошного сечения m/b = 0,4... 0,5. Увеличение m/b может привести к неблагоприятной форме выпуклости валика и непровару места перехода от предыдущего валика к последующему. Заметно может быть уменьшено значение m/b при наплавке ленточным электродом или несколькими плавящимися электродами, обеспечивающими в один проход достаточно широкий слой.

а - шаг m близок к ширине валика b; γ0 = 0,65; b - шаг m = 0,46 b, γ0 = 0,45

Рисунок. Влияние шага наплавки на долю основного металла в составе наплавленного слоя

В связи с тем, что в большом числе случаев наплавленный слой необходимо подвергать механической обработке, наплавка лишнего металла нецелесообразна. Следует стремиться к тому, чтобы припуск на обработку не превышал 1,5... 2 мм и после наплавки поверхность была бы достаточно ровной, без значительных наплывов и провалов между валиками.

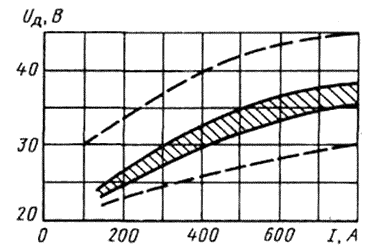

Для обеспечения такой поверхности необходимо наплавку выполнять на оптимальных режимах с применением соответствующих технологических приемов. Если при ручной на плавке это достигается манипуляциями электродом или горелкой, то при сварке под флюсом рекомендуются определенные соотношения между Iсв и Uд. При этом увеличение напряжения позволяет получать более широкие валики с плавными переходами у границы сплавления, хотя превышение напряжения выше оптимального создает трудности в обеспечении необходимого провара.

Рисунок. Напряжение дуги в зависимости от силы сварочного тока при наплавке под флюсом. Заштрихован оптимальный диапазон

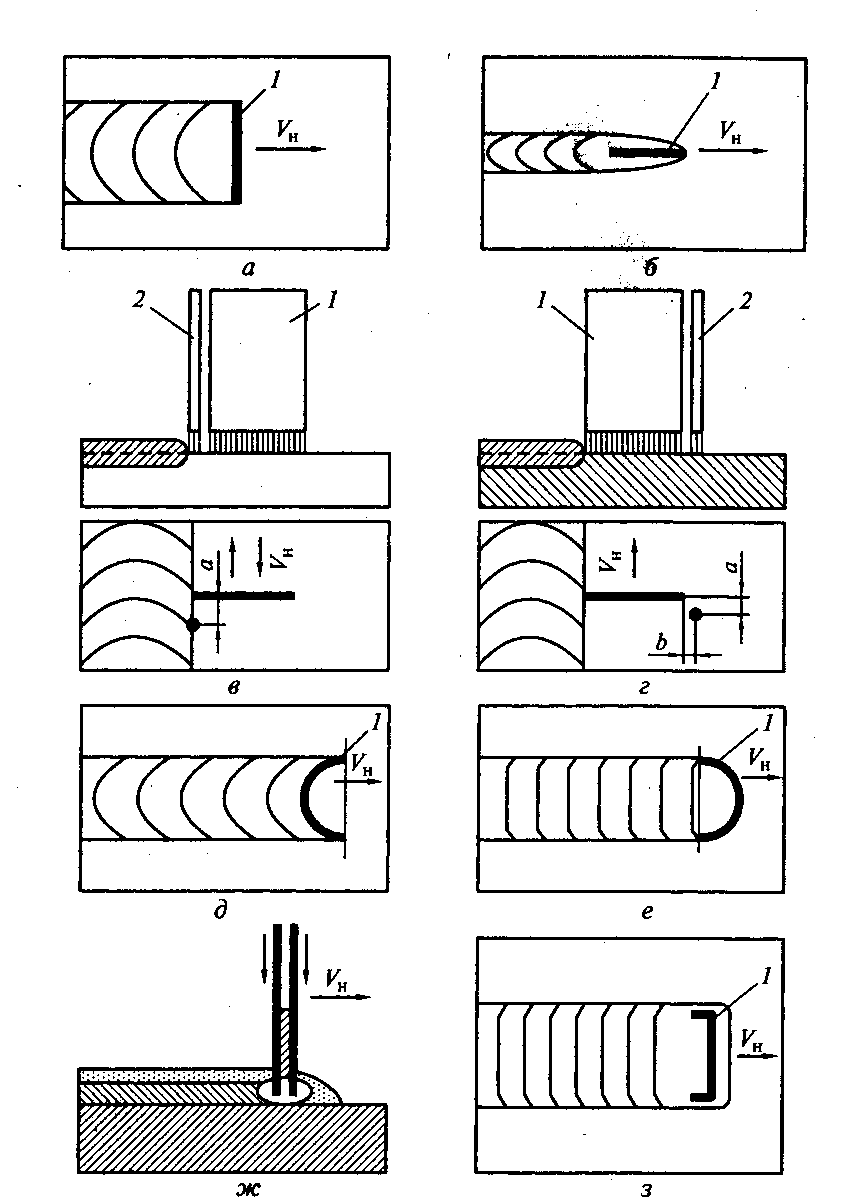

Режимы наплавки определяются также размерами и формой наплавляемой детали. Так, при наплавке цилиндрических (и конических) деталей небольшого диаметра по винтовой линии (наиболее распространенная технология) приходится учитывать и возможность стекания ванны, усиливающуюся с увеличением ее длины, что ограничивает выбор режимов по силе тока и напряжению и увеличивающийся разогрев детали, что ограничивает выбор режимов по силе тока и напряжению и увеличивающийся разогрев детали, что повышает γ0 и изменяет состав наплавки.

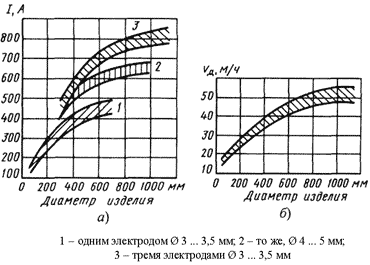

Рекомендации по выбору этих параметров режима для автоматической наплавки под флюсом приведены на рисунке.

Рисунок 8. Оптимальные диапазоны силы сварочного тока I (а) и скорости перемещения дуги Vд (б) при наплавке под флюсом тел вращения по винтовой линии в зависимости от диаметра наплавляемого изделия:

При диаметрах наплавляемой поверхности более 500... 600 мм эти ограничения становятся несущественными. При диаметрах детали менее 50 мм даже при всех применяемых ограничениях режима (Iсв = 100 A; dэ = 1,2 мм; Uд примерно 24 В; смещение электрода с зенита навстречу вращению) получить удовлетворительное формирование валиков практически не удается. При вибродуговой наплавке возможна наплавка деталей с диаметром и менее 50 мм.

При наплавке плоских поверхностей небольшой ширины (например, торцов ножей ножниц блюмингов) приходится ограничивать стекание шлака и металла в процессе наплавки дополнительными устройствами, хотя иногда этого удается избежать подбором режима (уменьшением Iсв и Uд и увеличением Vсв).

При наплавке больших плоских поверхностей, когда повышение производительности наплавочной операции становится весьма важным, наиболее целесообразно использование многоэлектродных автоматов или ленточных электродов. В частности, эти способы благоприятны для уменьшения деформаций наплавляемой детали, особенно при ее небольшой толщине.

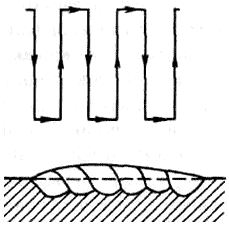

При применении одноэлектродной наплавки целесообразно зигзагообразное перемещение электрода.При этом амплитуда поступательно-возвратных движений до 400 мм (в зависимости от режима) позволяет избежать операции удаления шлака перед подходом дуги. Необходимость удаления шлака в ряде случаев ограничивает производительность наплавки, наличие шлака к моменту подхода дуги может отрицательно сказаться на формировании поверхности наплавляемого слоя и его качестве.

Рисунок 9. Наплавка плоской поверхности зигзагообразным движением электрода

При этом амплитуда поступательно-возвратных движений до 400 мм (в зависимости от режима) позволяет избежать операции удаления шлака перед подходом дуги. Необходимость удаления шлака в ряде случаев ограничивает производительность наплавки, наличие шлака к моменту подхода дуги может отрицательно сказаться на формировании поверхности наплавляемого слоя и его качестве.

Детали со сложным профилем наплавляемой поверхности, как правило, требуют применения ручной дуговой наплавки, иногда полуавтоматической и реже автоматической при наличии дополнительных устройств или специальных манипуляторов, позволяющих по ходу выполнения наплавки поворачивать и наклонять изделие в положение, допускающее надежное выполнение наплавки на высоких режимах. Полуавтоматическую наплавку выполняют в углекислом газе. При этом допускается отклонение наплавляемой плоскости от нижнего положения в значительно большей степени, чем при автоматической наплавке под флюсом.

При наплавке меди и некоторых марок бронз на сталь, а также хромо-никелевых сталей на углеродистые и низколегированные с успехом применяется плазменная наплавка с токоведущей плавящейся наплавочной проволокой. При высокой производительности (3... 4 кг/ч) этот процесс характеризуется возможностью минимального проплавления основного металла и получения необходимого состава наплавки уже в первом слое.

При этом способе наплавки также требуется выполнение определенных технических приемов и режимов наплавки. Так как в этом случае тепловая подготовка основного металла преимущественно осуществляется передачей теплоты от перегретого жидкого наплавляемого металла, следует избегать значительного непосредственного воздействия плазменных струй на наплавляемую поверхность. Подогрев газовой фазой (или в аналогичных случаях дугой, например при наплавке неплавящимся электродом) должен осуществляться через слой жидкого наплавляемого металла, т.е. он должен подтекать вперед с некоторым опережением действия источника теплоты.

В связи с тем что в таких процессах наплавки стремятся избежать непосредственного воздействия высокотемпературного сварочного источника теплоты на наплавляемую поверхность, а соединение наплавляемого слоя с основным металлом осуществляется при минимальном проплавлении наплавляемой поверхности, к чистоте этой поверхности при подготовке к наплавке предъявляются весьма высокие требования. В целом наплавка требует тщательной отработки техники и режимов, различных для конкретных решаемых задач.

Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах — от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла.

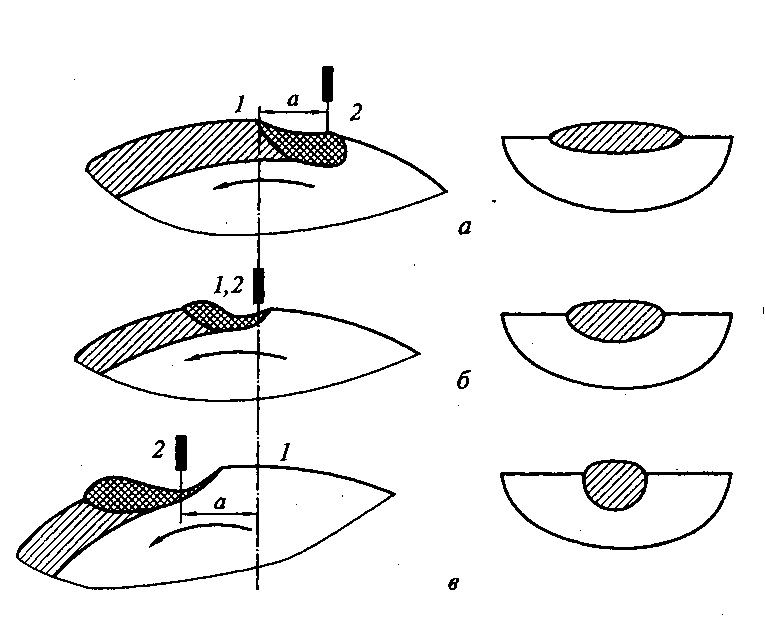

Влияние смещения электрода на глубину проплавления основного металла.

Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений. При выполнении многослойной наплавки необходимо соблюдать ряд требований:

- тщательно производить зачистку поверхности;

- перекрытие предыдущего валика должно составлять 30%;

- производить зачистку каждого слоя;

- не допустимо наложение последующего слоя при наличии дефектов на предыдущем слое;

- угол наклона электрода должен составлять 15-30 градусов

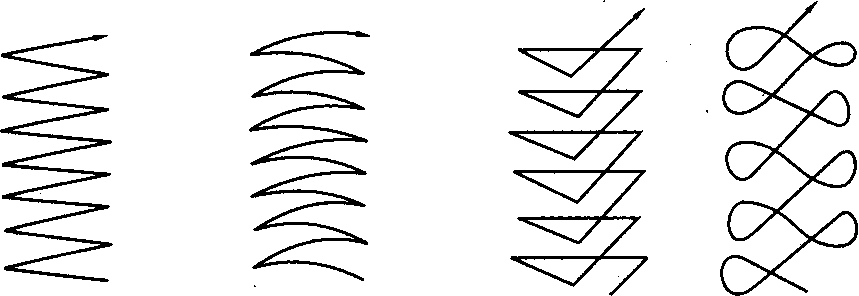

- для лучшего смешивания металла применять колебательные движения: круговые, полумесяц, петлеобразные.

Колебательные движения электрода при ручной дуговой сварке

Материалы для наплавки.

Большая номенклатура и разнообразие условий работы наплавленных деталей привели к тому, что в качестве наплавленного материала используют большое количество сталей и сплавов различных композиций, которые можно разделить на пять основных групп:

1. стали (углеродистые, высокоуглеродистые, марганцевые, хромомарганцевые, хромистые, хромоникелевые);

2. сплавы на основе железа (высокохромистые чугуны, сплавы с бором и хромом, сплавы с кобальтом, молибденом или вольфрамом);

3. сплавы на основе никеля и кобальта (хроминикелевые сплавы с бором и кремнием, никелевые сплавы с молибденом, сплавы кобальта с хромом и вольфрамом);

4. сплавы на основе меди (алюминиевые, алюминиевожелезные бронзы);

5. карбидные сплавы (с карбидом вольфрама и хрома).

Ручная наплавка — наиболее универсальный метод, пригодный для наплавки деталей различной формы во всех пространственных положениях. Легирование наплавленного металла производится через стержень электрода и через покрытие.

Д

ля наплавки используют электроды диаметром 3 – 6 мм. При толщине наплавленного слоя менее 1,5 мм применяют электроды диаметром 3 мм, при большей — диаметром 4 - 6 мм. Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока должна составлять 11 - 12 А/мм2.

Влияние скорости на глубину проплавления при различных видах наплавки

При наплавке любым из указанных методов важно, чтобы основной металл проплавлялся минимально, чтобы были сведены к минимуму остаточные напряжения, деформации и припуски на последующую обработку.