В соответствии с учебным планом по дисциплине «Технология машиностроения» студенты заочной формы обучения специальности 120100 выполняют две контрольные работы.

Целью контрольных работ является приобретение студентами практических навыков разработки маршрута технологического процесса изготовления детали и проектирования операции технологического процесса, выполняемой на станках с автоматическим или полуавтоматическим циклом работы.

Пояснительные записки контрольных работ оформляются с учетом требований ГОСТ 2.105–95 и ГОСТ 7.32–91.

Рукописный текст записки представляется на одной стороне листа писчей бумаги формата А4. Размеры полей: левого – 35 мм; правого–10 мм; верхнего и нижнего–20мм.

Пояснительную записку допускается выполнять в тетради в клетку. При этом записи следует вести на одной стороне листа.

Пояснительная записка должна иметь сквозную нумерацию страниц. Буквенные обозначения должны быть расшифрованы, указаны единицы измерения используемых и получаемых в процессе вычисления величин.

Чертеж детали должен быть оформлен в соответствии с требованиями ЕСКД на формате А4, обычно в масштабе 1: 1.

Карты эскизов выполняются в соответствии с требованиями ГОСТ 3.1103–82 и ГОСТ 3.1104–81. Для контрольных работ операционные эскизы, карты наладок и расчетно-технологические карты выполняются на бланках формата А4 по ГОСТ 3.1105–84, форма 5. Методы оформления операционных эскизов и схем наладок подробно изложены в [8].

Маршрутная карта (МК) заполняется в соответствии с требованиями ГОСТ 3.1118–82 с учетом общих требований к заполнению технологических карт по ГОСТ 3.1104–81. Операционная карта заполняется в соответствии с ГОСТ 3.1118–82 с введением дополнительной строки с символом «Р» для указания режимов обработки.

КОНТРОЛЬНАЯ РАБОТА № 1

Задание: Разработать маршрут технологического процесса изготовления детали в условиях автоматизированного производства. Провести размерный анализ проектируемого технологического процесса.

Чертеж детали для проектирования технологического процесса и тип производства, в условиях которого будет реализован разработанный процесс, определяются по двум цифрам шифра (таблицы 2, 3,

рисунки 1–10).

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ

КОНТРОЛЬНОЙ РАБОТЫ№ 1

При выполнении контрольной работы № 1 последовательно должны быть решены следующие задачи:

– анализ функционального назначения детали;

– выбор метода и способа изготовления исходной заготовки;

– установление планов обработки элементов детали;

– разработка технологического маршрута с обоснованием оборудования, системы базирования заготовки на каждой операции и структуры операционных размеров;

– проведение размерно-точностного анализа проектируемого технологического процесса.

Анализ функционального назначения детали выполняется для определения правильности назначения точности размеров, взаимного расположения и шероховатости поверхностей, и при необходимости обосновываются и проводятся соответствующие изменения. При анализе функционального назначения детали можно воспользоваться рекомендациями следующего литературного источника: [8], с. 304...368.

При выборе метода получения исходной заготовки должно быть проанализировано несколько (не менее двух) вариантов. Решение о выборе наиболее рационального варианта принимается на основе качественного сравнения целесообразности применения каждого метода в условиях данного производства и наиболее экономичной черновой обработки. Технологические характеристики и описание способов производства заготовок содержатся в [13, том 1, с. 114...174]. В результате выбора метода изготовления исходной заготовки необходимо вычертить ее геометрию с указанием структуры размеров, допусков и шероховатости поверхностей.

На этапе установления планов обработки элементов детали необходимо прежде всего выбрать методы и способы окончательной и предварительной обработки каждого элемента с учетом принятого способа производства заготовки и экономической точности способов обработки. Данные по точности и качеству обработанных элементов при разных способах и видах обработки приведены в следующих источниках: [11, том 1, с. б...19], [3, с. 402...410], [13, с. 176.. 178].

После определения методов и способов окончательной и предварительных обработок элементов детали назначаются планы (маршруты) обработки каждого элемента при переводе его из состояния исходной заготовки в состояние готовой детали.

На основе большого статистического материала и технико-экономических обоснований установлены соотношения, определяющие точностные и качественные параметры элементов на предшествующем этапе обработки, которые необходимы для наиболее экономичного получения заданной точности и шероховатости на выполняемом этапе обработки. Эти данные представлены в таблице 1, которой необходимо руководствоваться при назначении планов обработки.

1).Неуказанные предельные отклонения Н14, h14,±(IT14/2)

2).Материал – Сталь 20Х

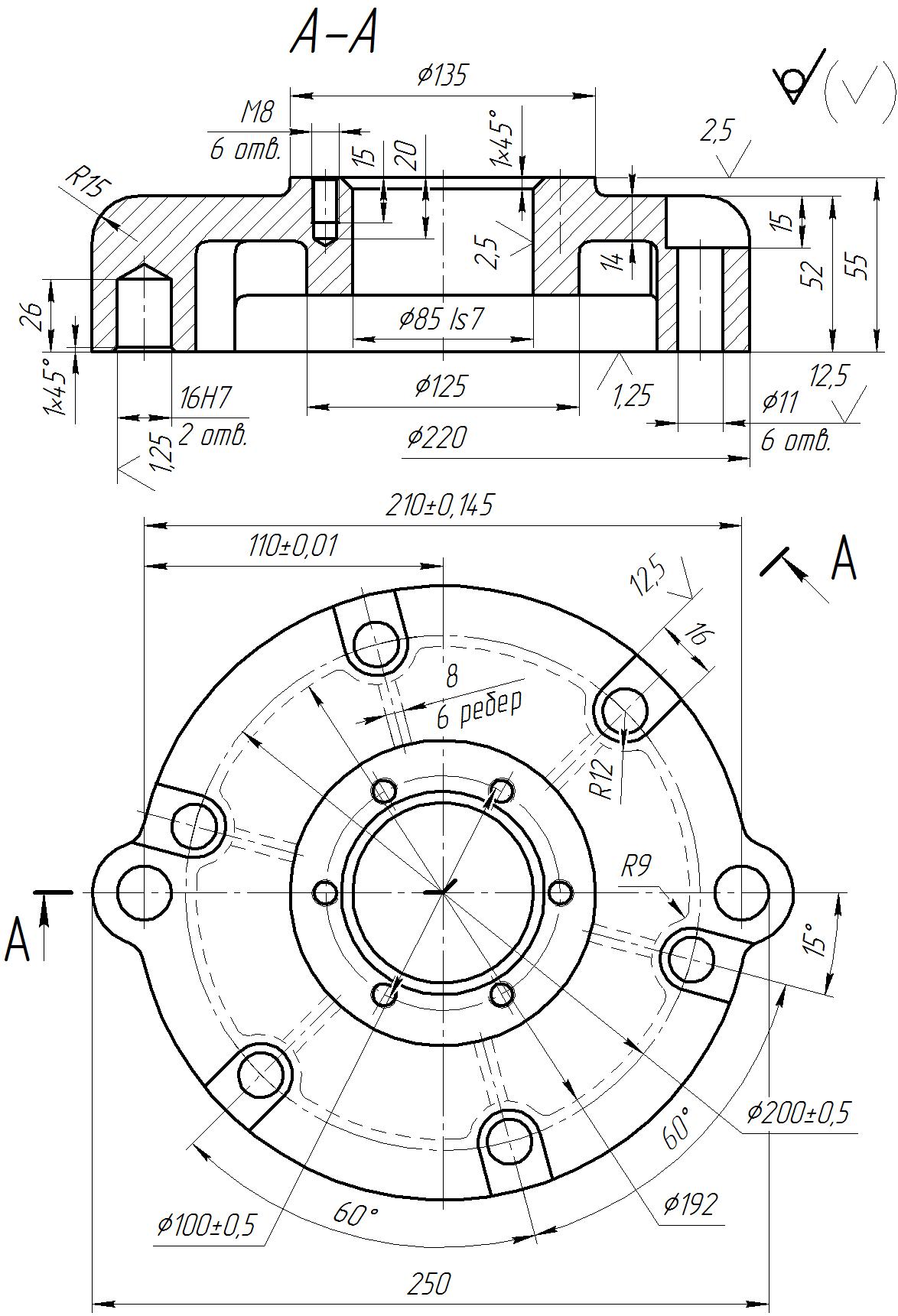

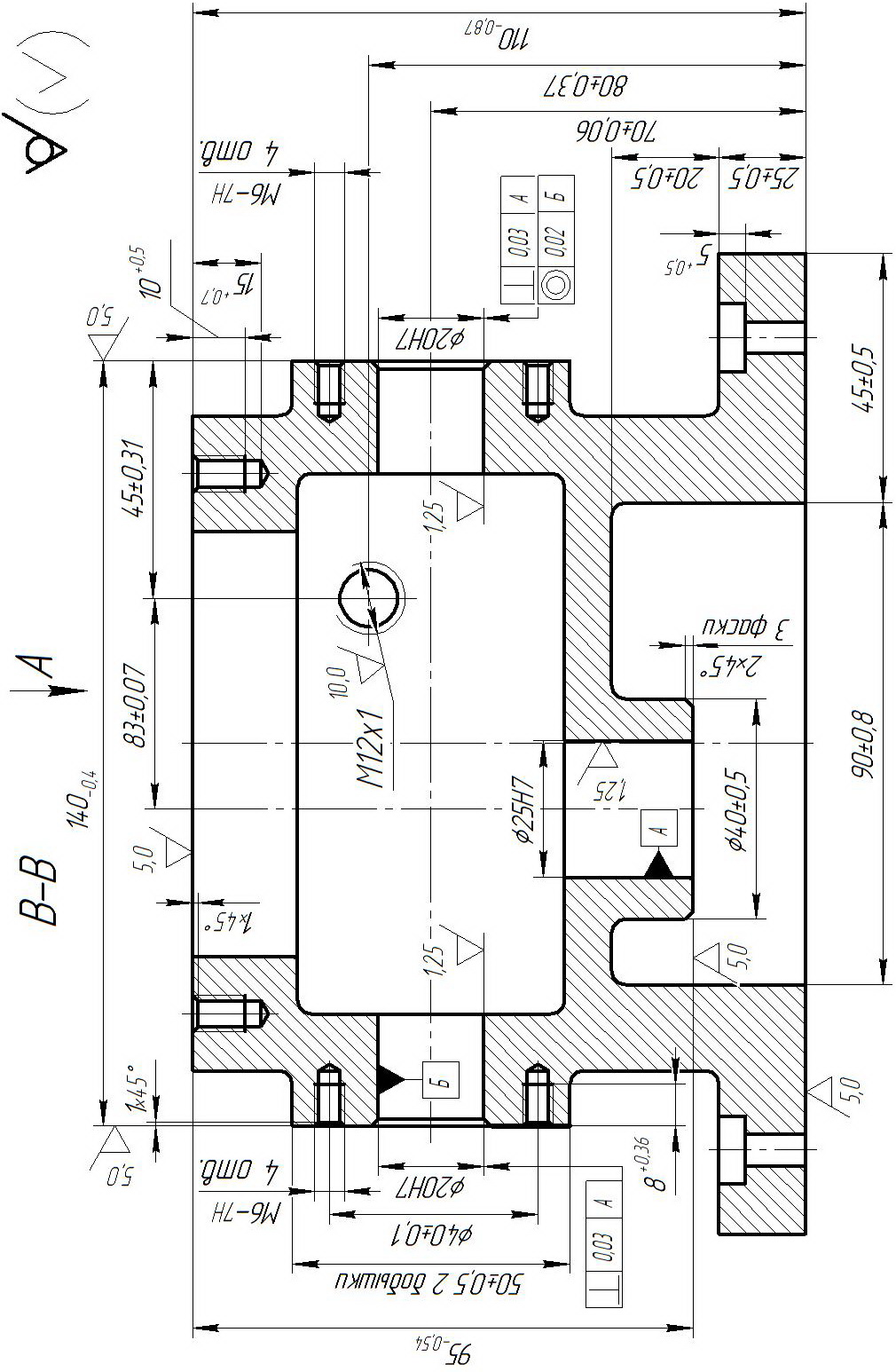

Рисунок 1- Корпус

Продолжение рисунка 1 - Вид слева

Таблица 1 -Точность и шероховатость при обработке элементов на выполняемом и предшествующем этапах обработки

| Квалитет точности обработки | Шероховатость | ||||

| Наружные элементы | Внутренние элементы | На выполняемом этапе Ra, мкм | На предшествующем этапе Ra, мкм | ||

| На выполняемом этапе | На предшествующем этапе | На выполняемом этапе | На предшествующем этапе | ||

| 8-9 | £8 £10 £11 £12 £13 ³14 | 8-9 | £8 £10 £11 £12 £13 ³4 | 0,16 0,32 0,63 1,25 2,5 | £0,63 £1,25 £2,5 £5 £10 £20 |

На этапе разработки маршрута изготовления детали проводится разделение технологического процесса на упорядоченное множество операций. Для этого следует использовать типовые схемы технологических процессов изготовления деталей, представленные

в [8, с. 304...383], [1, с. 74...472].

В ходе проектирования маршрута для каждой операции создается только часть системы обработки, входящей в каждый операционный комплекс. При этом последовательно решаются следующие задачи:

– на основе анализа конфигурации детали, структур конструкторских размеров, технических требований взаимного расположения элементов определяется сторона заготовки, с которой следует начинать обработку. При этом следует стремиться к минимальному количеству поворотов заготовки в ходе обработки, что позволит полнее использовать правило единства баз;

– на основе совместного анализа типа производства, сведений о детали и обрабатываемых элементах последовательно для каждой операции выбираются модели станков с учетом их технических характеристик и возможностей, представленных в [11, том 2, с. 7...65] и соответствующих каталогах;

– на основании анализа конфигурации заготовки, состояния элементов и технических требований к их изготовлению выбирается схема базирования и закрепления заготовки и применяемое при этом приспособление;

1). Неуказанные предельные отклонения H14,h14,±(IT14/2); 2). Материал: варианты 1, 3 – сплав Д16Т, вариант 2 – Сталь 45. 3). Радиус перехода между поверхностями И и К, Е и Л, О и Н – 0,2 мм. 4). Торцевое биение поверхности И к поверхности К и по поверхности О к поверхности Н – 0,01 мм, а поверхности Е к поверхности Л –0,02 мм.

Рисунок 2 - Стакан

Продолжение рисунка 2

| № варианта | Диаметры имеющие ТВР 0,05 А | Используемые виды | Величина размеры, мм. | ||||||||||||||||||||||||

| ÆD1 | ÆD2 | ÆD3 | ÆD4 | ÆD5 | ÆD6 | ÆD7 | ÆD8 | ÆD9 | ÆD10 | ÆD11 | |||||||||||||||||

| D1, D4 | II,IV | 110 h8 (-0.054) | 80H7 (+0.03) | 90+0.87 | 70H7 (+0.03) | 100 h12 (-0.35) | 110-0.8 | 164-1.0 | 140 ± 0.2 | - | 108-0.8 | - | |||||||||||||||

| D1, D4 | II,IV | 100 h6 | 80 H7 | 82 H14 | 50 H7 | 100 h11 | 120 h13 | 170 h14 | 140 ± 0.2 | - | 95 h12 | - | |||||||||||||||

| D4, D6 | I,III | 40 h12 (Ra=5) | 20H7 | 22 H14 | 15 H7 | 38 h14 | 40 h6 | 60 h14 | 50 Js11 (± 0.08) | 30± 0.1 | - | 38 h12 | |||||||||||||||

| № варианта | Величина размера, мм | ||||||||||||||||||||||||||

| ÆD12 | P1 | P2 | P3 | P4 | P5 | P6 | P7 | P8 | P9 | P10 | P11 | P12 | P13 | ||||||||||||||

| 84± 0.27 | 25 H12 (+0.21) | 20 h12 (-0.21) | 16 H12 (+0.18) | 85 +0,87 | 120 +0,87 | 145 h11 (-0.25) | 40 ± 0.1 | - | - | - | - | - | - | ||||||||||||||

| 84± 0.27 | 15 H13 | - | 10 H14 | 20 H14 | - | 60 h14 | - | 25 h11 | 25 ± 0.1 | 40 H14 | - | - | - | ||||||||||||||

| - | - | - | - | 20 H14 | 30 H14 | 40 h14 | - | - | - | - | 15 H13 | 20 h12 | 30 h12 | ||||||||||||||

| Вариант I |

| Вариант III |

| Вариант I I |

1. Неуказанные предельные отклонения H14, h14

2. Материал – сталь 40Х

Рисунок 3 - Вал-шестерня

1). Материал – сталь 45Х;

2). Положение восьми отверстий М6 – 7Н относительно паза безразлично;

3). Неуказанные предельные отклонения H14, h14, ± (IT14/2).

Рисунок 4 - Зубчатый блок

Продолжение рисунка 4

Рисунок 5 - Кронштейн (Сталь 25Л)

Рисунок 5 - Кронштейн (Сталь 25Л)

1). HRC 45…50;

2). Материал – сталь 40ХН;

3). Неуказанные предельные отклонения H14, h14, ±IT 14/2

Рисунок 6 - Втулка

1). HRC 45…50;

2). Материал – сталь 45Х;

3). Неуказанные предельные отклоненияH14, h14, ±IT 14/2;

4). Допускаются технологические центра

Рисунок 7 - Колонка

1). HRC 50…55;

2). Центровые отверстия тип В;

3). Неуказанные предельные отклонения H14, h14, ±IT 14/2;

4). Материал – сталь 20 ХН

Рисунок 8 - Скалка

1). Литейные уклоны не более 3°;

2). Неуказанные литейные радиусы 5 – 7 мм;

3). Неуказанные предельные отклонения H14, h14, ±IT 14/2;

4). Материал – чугун СЧ-20

Рисунок 9 - Крышка

|

| |||

|

Таблица 2-Варианты чертежей к контрольной работе №1

| Две последние цифры шифра | № рисунка и вариант | |

| Рисунок | Вариант | |

| 00,20,40,60,80 | ||

| 01,21,41,61,81 | ||

| 02,22,42,62,82 | ||

| 03,23,43,63,83 | ||

| 04,24,44,64,84 | Исполнение 1 | |

| 05,25,45,65,85 | ||

| 06,26,46,66,86 | ||

| 07,27,47,67,87 | ||

| 08,28,48,68,88 | ||

| 09,29,49,69,89 | ||

| 10,30,50,70,90 | ||

| 11,31,51,71,91 | ||

| 12,32,52,72,92 | ||

| 13,33,53,73,93 | ||

| 14,34,54,74,94 | ||

| 15,35,55,75,95 | ||

| 16,36,56,76,96 | ||

| 17,37,57,77,97 | ||

| 18,38,58,78,98 | ||

| 19,39,59,79,99 | Исполнение 2 |

Таблица 3 -Тип производства по вариантам

| Вторая справа цифра шифра | Тип производства | Годовая программа (шт.) | |

| Среднесерийное | |||

| Крупносерийное | |||

| Массовое | |||

| Мелкосерийное | |||

| Мелкосерийное | |||

| Среднесерийное | |||

| Среднесерийное | |||

| Массовое | |||

| Крупносерийное | |||

| Среднесерийное |

– на основе технологических возможностей выбранного для каждой операции станка определяется перечень элементов и их состояний на выходе с каждой операции. При этом следует учитывать разработанные планы обработки каждого элемента и возможность объединения состояний, которые можно получить на одном станке.

Пользуясь результатами, полученными при проектировании маршрута, необходимо вычертить операционные эскизы с указанием структуры операционных размеров каждой операции. При этом необходимо использовать следующие рекомендации:

– обеспечивать для каждого размера операции отсутствие погрешности базирования;

– по возможности использовать правило совмещения баз;

– предварительно обработанные элементы по возможности координировать от технологических баз тех операций, на которых эти элементы получают следующее состояние (при этом по возможности использовать правило постоянства баз);

– номиналы и отклонения проставлять только для диаметральных размеров, выполняемых на операциях окончательно для остальных размеров проставлять только стрелки.

На этапе проведения размерно-точностного анализа проектируемого технологического процесса выполняются расчеты всех операционных размеров и выявляется возможность выполнения этих размеров и технических требований взаимного расположения элементов с заданной точностью на выбранном оборудовании автоматически при установке заготовки без выверки.

При проведении размерного анализа для деталей классов корпусов, кронштейнов, рычагов, плит и деталей - не тел вращения, прежде всего следует выполнить построение размерных схем технологического процесса по линейным размерам в трех взаимно перпендикулярных плоскостях (в каждой плоскости строится своя размерная

схема).

При проведении размерного анализа для деталей класса тел вращения следует выполнить построение размерной схемы биений (для определения неравномерности припуска и выполнения технических требований взаимного расположения элементов вращения) и размерной схемы линейных размеров.

Исходной информацией построения размерных схем техноло-гического процесса для линейных размеров являются операционные эскизы всех (и заготовительных) формообразующих операций. Для построения схемы на эскизе готовой детали (в каждой координатной плоскости) изображают припуски на обработку каждого плоскостного элемента и положение осей отверстий в ходе выполнения технологического процесса.

Под эскизом строят граф конструкторских линейных размеров, припусков и несоосностей, обозначая каждый конструкторский размер Ki, припуск Zi, несоосностьei, (i'–порядковый номер размера, припуска или несоосности). Затем проводят вертикальные или горизонтальные линии, соответствующие каждому состоянию плоскостных элементов или осей отверстий и строят графы, соответствующие структуре операционных линейных размеров каждой операции в порядке их выполнения–начиная с заготовительных операций и кончая последней операцией механической обработки. Каждый технологический размер обозначают Тi, (i–порядковый номер размера).

При построении размерных схем линейных размеров следует помнить, что суммарное количество конструкторских размеров, припусков и несоосностей должно быть равно количеству технологических размеров, т. е. SKi+Zi+ei=STi,.

После построения размерных схем составляют систему уравнений технологических размерных цепей, принимая в качестве замыкающих звеньев конструкторские размеры, припуски и несоосности. При составлении уравнений, если движение по графу происходит в положительном направлении числовой оси, то размер входит в уравнение со знаком плюс, в противном случае -со знаком минус.

Решение уравнений проводят методом полной взаимозаменяемости по методике, изученной в курсе «Основы технологии

машиностроения», определяют все технологические размеры и проводят анализ возможности их выполнения с заданной точностью на настроенном оборудовании автоматически. По результатам расчета следует проставить технологические размеры (номиналы и отклонения) в операционных эскизах.

Для деталей класса тел вращения кроме размерной схемы линейных размеров строят размерную схему биений, возникающих в ходе всего технологического процесса. Для этого вычерчивают эскиз детали, на котором отмечают операционные припуски каждого элемента вращения. Справа от эскиза для операций изготовления заготовки методом литья или штамповки условным вектором, направленным от идеальной оси заготовки к каждому элементу, обозначают биение, вызванное погрешностью формы и пространственными отклонениями в исходной заготовке. Затем для всех операций механической обработки векторами, направленными от оси вращения шпинделя (базы обработки) к каждому обрабатываемому и обработанному элементу, обозначают биение, возникающее на каждой операции. При заготовке из проката, биения, вызванные отклонениями формы (кривизной), учитываются на первой операции механической обработки и специально не указываются. Вектора обозначают Бij, где i – номер элемента и его состояние, обозначается двухзначным кодом: первая цифра числа обозначает номер элемента, вторая–номер ступени обработки; j–номер операции, для которой определяется биение.

После построения размерной схемы биений проводят расчет величины биений базовых, обрабатываемых и обработанных элементов относительно базы обработки и между собой; неравномерностей припусков и возможности выполнения технических требований взаимного расположения элементов при выбранных системах базирования и на выбранных приспособлениях. Расчет проводят по методике, изученной в курсе «Основы технологии машиностроения».

Затем выполняют расчет всех промежуточных диаметральных размеров, используя методику, изученную в курсе «Основы технологии машиностроения». При проведении размерного анализа необходимо использовать следующую литературу:

– для определения несоосностей (биений), вызванных погрешностью формы (кривизной, короблением) и пространственными отклонениями (смещением, переносом): [5, с. 201...218], [11, том 1,

с. 175...193];

– для определения погрешности установки и вызванного ею биения: [5, с. 173...175, 215...218], [11, том 1, с. 41... 49];

– для определения коэффициентов уточнения: [11, том 1, с. 190, таблица 29];

– для определения допусков и отклонений на все технологические размеры: литье [5, с. 204, 205, таблицы 4, 5], [11, том 1, с. 120. 121,таблицы 3, 4}; штамповка [5, с. 203, 204, таблицы 2, 3], [11, том 1, с. 146, 147]; прокат горячекатаный [5, с. 206], [11, том 1, с. 169, 170, таблицы 62...65]; механическая обработка–стандарты СТ СЭВ 145–88;

– для определения составляющих припуска Rz; и h [5, с. 212],

[11, том 1, с. 180...190].

После проведения всех расчетов окончательно заносят технологические размеры (номиналы и отклонения) в операционные эскизы и заполняют маршрутную карту.

КОНТРОЛЬНАЯ РАБОТА № 2

Задание: Разработать операцию технологического процесса, выполняемую на станке с автоматическим или полуавтоматическим циклом работы (включая станки с ЧПУ).

Исходными данными для выполнения контрольной работы является маршрут технологического процесса, разработанный в контрольной работе № 1, из которого преподавателем задается операция для подробной разработки.

Задание на контрольную работу выдается на установочных лекциях и практических занятиях.