Процедуру статистического контроля качества можно подразделить на приемочный контроль и контроль процесса. Приемочный контроль предполагает тестирование произвольной выборки образцов из партии изделий и принятие решения, стоит ли принять всю партию, основываясь на качестве данной произвольной выборки. Статистический контроль процесса состоит в тестировании произвольной выборки из общего выхода продукции технологического процесса с тем, чтобы подтвердить, что изделия выпускаются в соответствии с техническими нормами в пределах заранее установленного допуска. Если характеристики прошедшей тестирование продукции выходят за границы допуска, это служит сигналом, что следует провести корректировку производственного процесса, чтобы вернуть его в допустимые пределы. Приемочный контроль часто применяется при закупках или получении продукции от поставщиков, а статистический контроль процесса — в производственных ситуациях любого типа.

В ходе контроля качества как при приемочном контроле, так и при контроле процесса оцениваются качественные или количественные признаки продукции или услуг. Товары и услуги признаются качественными или некачественными. Так, например, газонокосилка может работать, а может — не работать; она может развивать необходимую мощность, а может — не достигать ее. Соответствующий контроль состояния газонокосилки называется контролем по качественным признакам. С другой стороны, для вращающего момента и мощности газонокосилки измеряются отклонения от установленных норм, и этот тип контроля называют контролем по количественным признакам.

Некоторые стандартные методы разработки схем приемочного контроля и процедуры контроля производственного процесса. План выборочного контроля (план выборки) используется для проверки качества готовой продукции. Он создается для определения процента выпущенных изделий, удовлетворяющих предъявляемым техническим требованиям. Это могут быть комплектующие, полученные фирмой от компании-поставщика, качество которых оценивается ее отделом приемки, либо детали, прошедшие через определенный этап обработки и затем оцениваемые работниками предприятия или рабочими на очередном производственном этапе или уже на стадии складского хранения. Всеобщий (100%-ный) контроль качества оправдан в том случае, если издержки в результате отказа от него превышают затраты на проведение этих мероприятий. Предположим, из-за брака одной детали предприятие несет убытки в размере 10 долл. Если средний уровень бракованных единиц продукции в партии составляет 3%, то ожидаемая стоимость бракованной единицы составит 0,03 х 10 долл. = 0,30 долл. Таким образом, если на контроль качества каждого изделия затрачивается меньше 0,30 долл., экономически целесообразно проводить 100%-ную проверку качества партии. Однако даже при этом не все дефектные единицы продукции будут изъяты из партии, потому что контролеры наверняка пропустят некоторые бракованные и изымут некоторые качественные изделия. Цель приемочного контроля заключается в такой проверке партии товара, чтобы • определить его качество или • обеспечить соответствие качества предъявляемым к нему требованиям. Из этого следует, что если должностному лицу, ответственному за контроль качества, известно качество выпускаемой продукции (скажем, как в приведенном выше примере, что брак составляет 0,03%), то контроль на обнаружение дефектов не проводится. В этом случае либо должно проверяться каждое изделие в партии с тем, чтобы удалить весь брак, либо проверка вообще не проводится, а бракованные единицы отправляются на дальнейшие процессы вместе с качественными. Решение в такой ситуации, как правило, зависит от соотношения стоимости контроля и потерь, которые несет предприятие в результате пропуска бракованных изделий.

Приемочный контроль осуществляется в соответствии с определенным планом выборки. План однократной выборки характеризуется показателями n и c, где n — это количество единиц в выборке, а с — допустимое число бракованных единиц в выборке. Показатель n может изменяться от 1 до размера всей партии (в этом случае он обычно обозначается N), из которой берется выборка. Число с — это максимальное число забракованных изделий, при превышении которого будет забракована вся партия в целом. Значения п и c получают на основе четырех факторов, с помощью которых количественно определяются цели производителей продукции и ее потребителей. Целью производителя является определение такого плана выборки, которая обеспечит ему малую вероятность отбраковки качественных партий. Партия считается качественной, если в ней количество забракованных изделий не превышает конкретного предела, который называют приемлемым уровнем качества. Цель потребителя состоит в том, чтобы план выборки обеспечивал низкую вероятность приемки некачественной партии. Некачественной считается партия, в которой процентный показатель брака выше указанного числа, которое называют допустимым уровнем дефектов в партии. Вероятность отбраковки качественной партии обозначается α и называется риском производителя; вероятность приемки некачественной партии обозначается β, и ее называют риском потребителя. Выбор конкретных значений для α и β является экономическим решением, которое принимается на основе сопоставления различных видов затрат или, что более типично, определяется политикой компании и контрактными условиями.

Существует забавная история о первом опыте работы компании Hewlett-Packard с японскими оптовыми фирмами, которые всегда славились очень серьезным отношением к качеству выпускаемой продукции. В ходе переговоров о поставках HР настаивала на 2%-ном показателе AQL при закупке 100 бухт кабелей. Во время обсуждения контракта возникла острая дискуссия, поскольку японский поставщик никак не соглашался на такие условия американцев. В конце концов японцы сдались и соглашение было подписано. Каково же было удивление американцев, когда товар прибыл в двух коробках. В одной лежали 100 качественных бухт, в во второй — 2 бракованных. В сопроводительной записке говорилось: "Посылаем вам 100 качественных бухт кабелей. Поскольку вы настаивали на получении двух дефектных, прилагаем их также, хотя и не понимаем, зачем они вам понадобятся".

Планы выборки удовлетворяют требованиям относительно крайних значений высокого и низкого качества, но с их помощью мы не можем определить, насколько точно данный план различает качественные и некачественные партии при промежуточных значениях. По этой причине планы выборочного контроля обычно отображаются графически, с помощью кривой оперативной характеристики. Эти кривые, уникальные для каждой комбинации параметров отражают связь вероятности приемки партии продукции с различным процентным содержанием брака.

Контроль процесса связан с отслеживанием качества непосредственно в процессе производства продукции или предоставления услуги. Основной целью контроля процесса является снабжение работников своевременной информацией относительно того, удовлетворяет ли произведенная в ходе данного процесса продукция техническим требованиям, а также выявление отклонений в процессе, сигнализирующих о том, что выпущенная продукция не соответствует определенным требованиям. Фактически контроль процесса часто начинают с момента, когда начинаются корректирующие мероприятия, например замена изношенных деталей, капитальный ремонт станка или поиск нового поставщика. Различные концепции контроля технологического процесса, особенно контрольные карты, которые строятся на основе статистических данных, широко применяются как в производстве, так и в сфере обслуживания.

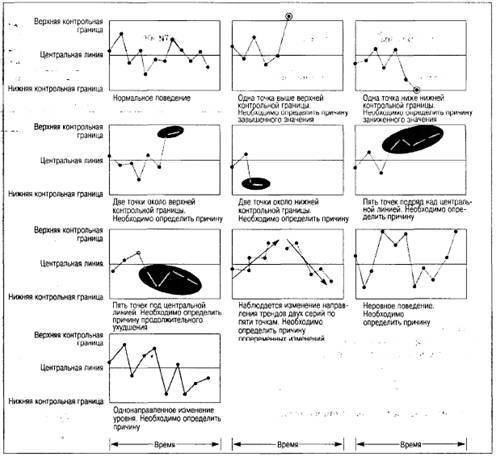

Выборка по качественным признакам позволяет определить, качественной или некачественной является продукция, подходит она или не подходит, т.е. это ситуация, когда "принимается или не принимается данная партия". При выборке по количественным признакам измеряют фактический вес, объем, размер в сантиметрах и другие переменные характеристики продукции и создают контрольные карты, позволяющие определить, следует ли предприятию продолжать или остановить производственный процесс, в результате которого выпущена продукция с такими характеристиками. Так, например, при выборке по качественным признакам мы можем решить, что будем принимать все изделия с весом больше 10 кг, и отвергать все, весящие меньше 10 кг. При выборке по количественным признакам выбранный образец взвешивается, и вес может быть зарегистрирован как 9,8 или 10,2 кг. Эти значения наносятся на контрольную карту, что позволяет увидеть, находятся ли проверенные единицы продукции в приемлемом диапазоне допуска.

Примеры контрольных карт.