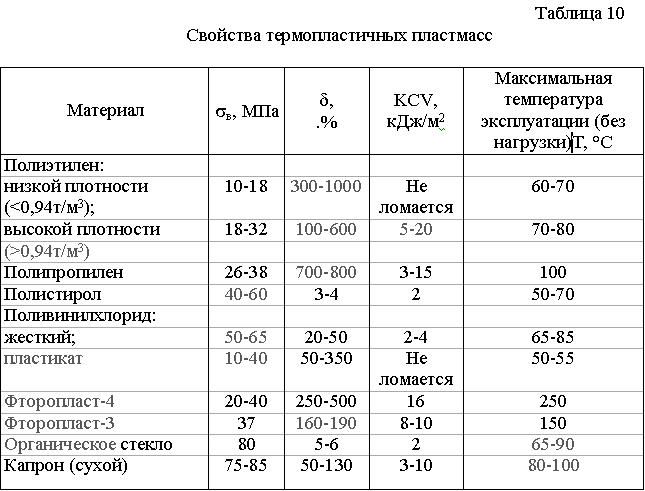

Полипропилен получают полимеризацией пропилена. Он отличается от полиэтилена более высокой прочностью и термопластичностью, низкой водо- и газопроницаемостью и химической стойкостью. Температура эксплуатации может достигать до 120°С. Из него изготовляют трубы, арматуру и гидроизоляционную пленку.

Фторопласты - высокомолекулярные соединения на основе фтора и хлоропроизводных этилена. Они обладают высокой химической стойкостью, прочностью, теплостойкостью (до 250°С) и низким коэффициентом трения. Из них изготовляют химически стойкие прокладки, подшипники, уплотнения для сальников и резьбовых соединений.

Для переработки пластмасс в детали и изделия применяются литье под давлением, непрерывное профильное выдавливание (экструзия) и формирование под давлением в прессформах. Термопласты свариваются прутковым способом (нагревом горячим воздухом 200°С) и контактным способом (нагрев электронагревательным инструментом).

К термореактивным пластмассам относятся: полимеры без наполнителей (фенолформальдегидные - фенопласты, полиэфирные, эпоксидные, кремнийорганические), порошковые пластмассы, волокниты, гетинаксы, текстолиты, стеклотекстолиты и пористые пластмассы.

Фенопласты теплостойки до 200°С, износостойки, хорошо сопротивляются ползучести и действию агрессивных растворов, топлива, смазок. Из них изготовляют кнопки, ручки, электроарматуру, контейнеры. Слоистые пластики на основе этих полимеров используются для подшипников, бесшумных зубчатых колес, деталей повышенной износостойкости.

Полиэфирные полимеры стойки против старения на воздухе и в промышленных агрессивных средах. Из них изготовляют изделия крупных габаритов – лодки, трубы, контейнеры и др.

Кремнийорганические полимеры (силиконы) имеют высокую теплостойкость (до 350°С). Они идут на изготовление теплостойких стеклопластиков.

Волокниты – это пластмассы, в которых наполнителем являются волокна. Они отличаются повышенной прочностью и ударной вязкостью. Волокниты, наполненные асбестовым волокном, сочетают теплостойкость (до 200°С) с высоким коэффициентом трения в паре со сталью и применяются в тормозных устройствах для обкладок и колодок.

Слоистые пластики представляют собой группу самых прочных и универсальных по применению конструкционных пластмасс. По виду наполнителя слоистые пластики разделяются на следующие виды: текстолиты - материалы с хлопчатобумажными тканями; гетинаксы - с бумагой; древеснослоистые пластики - с древесным шпоном; стеклотекстолиты - с тканями из стеклянного волокна. Текстолиты отличаются самым прочным сцеплением между полимером и наполнителем и лучше гасят вибрацию.

Текстолит часто используется для средненагруженных трущихся деталей (зубчатые колеса, кулачки и др.). Он хорошо сопротивляется износу.

Гетинаксы в зависимости от свойств составляющих применяются как электроизляционные и строительно-декоративные материалы.

Стеклотекстолиты сочетают малую плотность с высокой прочностью и жесткостью. Они по способности поглощать вибрации превосходят стали, сплавы титана и алюминия и имеют хорошую выносливость при переменных нагрузках.

Легкость технологической обработки пластмасс резанием, сверлением, строганием и литьем позволяет придавать изделиям из них разнообразную форму.

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

15.1. Общая характеристика и классификация композиционных

материалов

Научно-технический прогресс в машиностроении неразрывно связан с созданием новых конструкционных материалов. Так, в развитии аэрокосмической техники и ядерной энергетики революционную роль сыграли композиционные материалы, созданные в последние десятилетия.

Композиционными называют сложные искусственные материалы, в состав которых входят существенно отличающиеся по свойствам нерастворимые или малорастворимые друг в друге компоненты, разделенные в материале четкой границей. Все известные конструкционные сплавы значительно уступают композиционным материалам по удельным прочности и жесткости, жаропрочности, сопротивлению усталостному разрушению и другим свойствам. Например, удельная прочность и удельный модуль упругости такого материала как эпоксидная смола, армированная волок нами графита в 4 раза выше, чем алюминия и в 3,5 – чем титана и стали. У алюминия, армиро ванного борными волокнами эти показатели в 3 – 3,5 раза выше, чем у технически чистого алюминия. При изготовлении композиционного материала (заготовки) ему придают по возможности форму, максимально близкую к форме готовых деталей и узлов. Аналогами композиционных материалов являются некоторые природные материалы. Например, в костях животных тонкие прочные нити фосфатных солей соединены пластичным коллагеном, связующим нити в монолитный материал.

Основой композиционных материалов (матриц) являются металлы или сплавы (у композиционных материалов на металлической основе), а также полимеры, углеродные и керамические материалы (у композиционных материалов на неметаллической основе).

В матрице равномерно распределены наполнители, называемые упрочняющими, или армирующими, компонентами. Матрица связывает наполнители в общую композицию и придает ей форму. Свойства матрицы в значительной степени определяют технологические режимы получения и обработки композиционных материалов и важные эксплуатационные характеристики (рабочую температуру, сопротивление усталостному разрушению и воздействию окружающей среды, удельную прочность и др.). Наполнители улучшают свойства композиционного материала в определенном заданном направлении: повышают прочность, твердость, упругость и др.

По форме наполнители бывают нуль мерные (порошкообразные), одномерные (волокна) и двумерные (ткань, пластины),рис. 40.

Рис. 40. Классификация композиционных материалов по форме наполнителя: а – порошкообразные (нуль мерные); б – волоконные (одномерные); в – листовые (двумерные). Здесь М – матрица, Н – наполнитель

По схеме армирования одномерным наполнителем композиционные материалы подразделяют на группы: с одноосным, двухосным и трехосным армированием. При одноосном армировании нуль мерные и одномерные наполнители (волокна) располагаются параллельно друг другу и объемное содержание наполнителя составляет 1-5%.При двухосном (плоскостном) армировании используют нуль-, одно- и двумерные наполнители. Нуль мерные и одномерные наполнители располагают в плоскостях, параллельных друг другу. Объемное содержание наполнителя доходит до 15 – 16%. Двумерные наполнители располагают параллельно друг другу. При трехосном (объемном) армировании нет преимущественного направления в распределении наполнителя. Одномерные наполнители помещают в трех взаимно перпендикулярных плоскостях. Расстояние между нуль мерными наполнителями одного порядка во всех направлениях. Объемное содержание наполнителей может превышать 16%.

По форме наполнителя композиционные материалы бывают дисперсионно-упрочненные и волокнистые. Дисперсионно-упрочненными называют композиционные материалы, упрочненные нуль мерными (порошкообразными) наполнителями. К волокнистым относятся композиционные материалы, армированные одномерными и двумерными наполнителями.

15.2. Дисперсионно-упрочненные композиционные материалы

Материалы данного типа относятся к классу порошковых, в которых матрица из металла или сплава упрочняется искусственно введенными мелкодисперсными частицами размером менее 0,1 мкм в количестве 0,1-15%. В качестве упрочняющей фазы используют дисперсные частицы тугоплавких фаз - оксидов, нитридов, боридов, карбидов (А1 2О 3, SiO 2, BN, SiC и др.). Достоинствами тугоплавких соединений являются высокое значение модуля упругости, низкая плотность, пассивность к взаимодействию с материалами матриц. Оксиды алюминия и кремния доступны и имеют невысокую стоимость.

Дисперсионно-упрочненные композиционные материалы получают, в основном, методами порошковой металлургии. После формирования и спекания материала проводят горячую пластическую деформацию с целью получения плотного, беспористого полуфабриката (лент, полос, профилей). В дисперсионно-упрочненных композиционных материалах (ДУКМ) основную нагрузку воспринимает матрица. Мелкие дисперсионные частицы упрочнителя тормозят движение дислокаций при нагружения материала, препятствуя развитию пластической деформации.

Уровень прочности композиционного материала зависит от объемного содержания упрочняющей фазы, равномерности ее распределения, степени дисперсности и расстояния между частицами. Высокая степень упрочнения достигается при размере частиц в пределах 0,01-0,1 мкм и расстоянии между ними 0,05-0,5 мкм. Изотропность свойств ДУКМ является их преимуществом перед волокнистыми материалами.

К ДУКМ относятся спеченная алюминиевая пудра (САП) и материалы на основе бериллия, магния, никеля, кобальта и хрома. Материал САП характеризуется высокой прочностью, жаропрочностью, коррозионной стойкостью и термической стабильностью свойств. При температуре 300 – 500°С он превосходит по жаропрочности все промышленные алюминиевые сплавы и отличается высокими характеристиками длительной прочности и ползучести. ДУКМ САП поставляется в виде листов, полос, профилей, штамповок, прутков и проволоки.' Разработан также ДУКМ А1-С, упрочняющей фазой в котором служит карбид алюминия А1 2С 3. Увеличение содержания карбида алюминия в сплаве, как и оксида алюминия в САП, приводит к повышению прочности и снижению пластичности.

ДУКМ на основе бериллия упрочняются оксидом ВеО и карбидом Ве 2С. Увеличение объемной доли ВеО с 0,8 до 3% повышает предел прочности материала от 195 до 245 МПа (при 25°С). Упрочнение карбидом бериллия Ве 2С позволяет повысить 100-часовую прочность бериллия при 650°С в 3 раза, а при 730°С – более чем в пять раз, табл. 10. Благодаря высокому коэффициенту рассеяния нейтронов, высокому модулю упругости и низкой плотности ДУКМ на основе бериллия является пер спективным материалом в реакторостроении. Он используется в качестве армирующего элемента в композиционных материалах.

ДУКМна основе магния упрочняется оксидом MgO в количестве до 1%. Дальнейшее увеличение содержания оксида практически не повышает прочности, но существенно снижает пластичность ДУКМ. Материал обладает низкой плотностью, высокой длительной прочностью и высоким сопротивлением ползучести при нагреве. Недостатком ДУКМ Mg - MgO является низкая коррозионная стойкость в морской воде, а также на воздухе при температуре выше 400°С. Наиболее перспективно применение ДУКМ Mg - MgO в авиации, ракетной и ядерной технике в качестве конструкционного материала для деталей корпусных изделий минимальной массы и повышенной прочности.

ДУКМ на основе никеля упрочняется оксидом ThO 2. Из-за токсичности оксида тория его часто заменяют оксидом гафния в количестве до 2%. Однако при этом существенно снижается жаропрочность ДУКМ. ДУКМ на основе никеля применяют при температурах выше 1000°С. Применяются они в авиационной и космической технике для изготовления лопаток газовых турбин, камер сгорания, теплозащитных панелей, а также сосудов и трубопроводов, работающих при высоких температурах и в агрессивных средах.

ДУКМна основе кобальта и его сплавов с хромом, молибденом и вольфрамом упрочняются оксидом тория ThO 2 в количестве 2-4%. При высоких температурах свойства кобальтовых и никелевых ДУКМ различаются незначительно. Введение циркония в количестве 0,2% повышает пластичность и длительную прочность сплава. Легирование никелем и хромом существенно повышает жаростойкость кобальта, что позволяет использовать ДУКМ на основе кобальта при температуре до 1100°С. Они применяются для изготовления лопаток газовых турбин авиационных двигателей, а также деталей, работающих при повышенных температурах в парах ртути.

ДУКМ на основе хрома упрочняются оксидом тория ThO 2 и оксидом магния MgO. Оксид магния может вводиться в количествах 3-6%. Материалы могут работать при температурах около 1000°С. Основное использование ДУКМ на основе хрома – конструкционный материал для деталей, работающих при высоких температурах в окислительной среде. Высокая эрозионная стойкость этих ДУКМ под действием мощных тепловых потоков делает их перспективными материалами для сопл плазмотронов и деталей плазменных двигателей. Сплавы маркируются: хром-30 (6% MgO) и хром-90 (3% MgO).

15.3. Волокнистые металлические композиционные материалы

В волокнистых композиционных материалах (ВКМ) упрочнителями служат волокна или нитевидные кристаллы чистых элементов и тугоплавких соединений (В, С, А1 2О 3, SiC и др.), а также проволока из металлов и сплавов (Mo, W, Be, высокопрочная сталь и др.). Диаметры волокон составляют от долей до сотен микрометров. В качестве матриц металлических ВКМ используют металлы: алюминий, магний, титан, никель и сплавы на их основе; для неметаллических ВКМ – полимерные, углеродистые и керамические материалы. Свойства ВКМ в большой степени зависят от схемы армирования, рис. 41.

При растяжении вдоль волокон прочность материала значительно выше, чем при растяжении в поперечном направлении. Анизотропия свойств не наблюдается при двухосном армировании с взаимно перпендикулярным расположением упрочняющих волокон. Объемная доля упрочнителя может составлять от одного до 90%. При хаотическом расположении волокон не удается получить их содержание более 30%. Низкие значения прочности и жесткости композиционных материалов при растяжении в направлении, перпендикулярном расположению волокон, определяются свойствами матрицы. Большую роль играет матрица в сопротивлении композиционных материалов усталостному разрушению, которое начинается с матрицы.

При изготовлении деталей из композиционных материалов волокна ориентируют так, чтобы с максимальным эффектом использовать их свойства с учетом действующих в конструкции нагрузок. В металлических композиционных материалах прочная связь между волокнами и матрицей создается благодаря их взаимодействию с образованием между ними очень тонкого слоя (1-2 мкм) интерметаллидных фаз. Связь между компонентами в композиционных материалах на неметаллической основе достигается за счет сил адгезии.

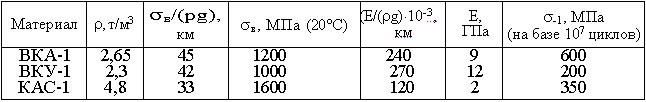

Наиболее широкое применение в качестве матрицы ВКМ получил алюминий. Именно алюминий определяет эффективные удельные характеристики композиционных материалов, благодаря которым эти материалы перспективны во многих отраслях новой техники. Свойства ВКМ на алюминиевой основе приведены в табл. 12.

Таблица 12

Свойства одноосно армированных ВКМ с алюминиевой матрицей

Композиционный материал ВКА-1 состоит из чередующихся слоев фольги алюминия или алюминиевых сплавов и волокон бора. Для предотвращения взаимодействия фольги с борными волок нами при нагреве в условиях длительной эксплуатации на волокна наносят барьерный слой карбида или нитрида бора толщиной 3-5 мкм..

Армированный углеродными волокнами материал ВКУ-1обладает малой плотностью в сочетании с высокими прочностными свойствами и является перспективным в новых отраслях техники.

Композиционный материал КАС-1 на алюминиевой основе, армированный стальной проволокой, отличается от других ВКМ доступностью и низкой стоимостью армирующего материала, а также лучшей тепло- и электропроводностью. В качестве матрицы в этой композиции используется фольга из алюминия и алюминиевых сплавов. Армирующим элементом служит проволока из аустенитной стали ЭП322 или аустенитно-мартенситной стали ВНС-9 диаметром 0,15 – 0,3 мм.

15.4. Эвтектические композиционные материалы

Сплавы эвтектического состава, в которых упрочняющей фазой служат ориентированные кристаллы, образующиеся в процессе направленной кристаллизации, называются эвтектическими композиционными материалами (ЭКМ). При направленной кристаллизации фазы эвтектики кристаллизуются перпендикулярно к поверхности раздела и следуют за ней по мере перемещения фронта кристаллизации, образуя ориентированные волокнистые или пластинчатые кристаллы. Структура ЭКМ создается естественным путем, а не введением армирующего наполнителя. Поэтому она обладает высокой прочностью, термической стабильностью до температур, близких к температуре плавления эвтектики. К недостаткам ЭКМ относятся повышенные требования к чистоте исходных материалов, зависимость свойств от скорости направленной кристаллизации и др. ЭКМ изготовляют на основе алюминия, никеля, кобальта, тантала и ниобия.

Прочность ЭКМ зависит от скорости кристаллизации и ориентации направленных кристаллов по отношению к направлению приложения нагрузки. ЭКМ на алюминиевой основе обрабатываются холодной пластической деформацией и хорошо свариваются диффузионной сваркой.

ЭКМ А1-А1 3Ni применяется как в качестве конструкционного материала, так и для изготовления высокопрочных электрических проводов и контактов выключателей благодаря низкому электросопротивлению.

Никелевые и кобальтовьи ЭКМ являются жаропрочными Пределы длительной прочности ряда ЭКМ на основе никеля и кобальта превышают пределы длительной прочности современных жаропрочных сплавов, особенно при температурах от 900 до 1250°С. ЭКМ на основе никеля и кобальта используют, в основном, для изготовления литых рабочих и сопловых лопаток, а также крепежных деталей камер сгорания газотурбинных двигателей.

ЭКМ на основе тантала и ниобия получают методом направленной кристаллизации. Они являются высокожаропрочными и могут работать при температурах до 1650°С. Прочность ЭКМ Nb-Nb 2C при комнатной температуре в 5 раз выше прочности ниобия, и благодаря высокой термической стабильности сплав сохраняет прочность при повышении температуры. ЭКМ на основе тантала и ниобия используют для изготовления деталей аэрокосмической техники, работающих при повышенных температурах (лопатки газотурбинных двигателей, защитные кромки).

15.5. Волокнистые композиционные материалы