Углеродистые стали различают

по диаграмме состояний – доэвтектоидные, эвтектоидные и заэвтектоидные;

по структуре – феррит + перлит, перлит, перлит + цементит вторичный;

по способу выплавки – выплавленные в конверторах (конверторные), мартеновских и электрических печах (мартеновские и электростали);

по содержанию углерода – низкоуглеродистые (менее 0,3 %), среднеуглеродистые (0,3 – 0,7 %) и высокоуглеродистые (0,7 % и более);

по степени раскисления и характеру затвердевания – спокойные (сп), полуспокойные (пс), кипящие (кп). Кипящие стали содержат минимальное количество кремния (не более 0,07 %), дешевы, хорошо поддаются холодной листовой штамповке, но по сравнению со спокойными имеют высокий порог хладноломкости, и их нельзя использовать для изготовления ответственных конструкций в условиях Сибири и Севера. Порог хладноломкости – отрицательная температура, при которой металл переходит в хрупкое состояние;

по качеству – обыкновенного качества, качественные и высококачественные. Под качеством стали понимается совокупность свойств, определяемых металлургическим процессом ее производства. Основными показателями для их разделения служат нормы содержания вредных примесей – серы и фосфора;

по назначению – конструкционные и инструментальные. Конструкционные стали предназначены для изготовления металлоконструкций, деталей машин и должны обладать высокой конструктивной прочностью (определенным комплексом механических свойств), иметь хорошие технологические свойства. Обычно они содержат не более 0,6 – 0,7 % углерода и имеют ферритно-перлитную структуру, т. е. являются сталями доэвтектоидными. Инструментальные стали, содержащие не менее 0,7 % углерода, должны обладать высокой твердостью, прочностью и износостойкостью, предназначены для изготовления инструментов. Это стали эвтектоидные и заэвтектоидные, их структура – перлит или перлит и цементит вторичный.

4.1. Углеродистые конструкционные стали

Углеродистые конструкционные стали обыкновенного качества содержат до 0,49 % углерода, наиболее дешевы, из них изготавливают сортовой прокат: балки, листы и поковки, работающие при относительно невысоких напряжениях. Стали разделяют на три группы: А, Б и В. Их маркируют сочетанием букв Ст и цифрой от 0 до 6, показывающей условный номер марки. После номера марки добавляют индексы: кп – кипящие, пс – полуспокойные, сп – спокойные.

Стали первой группы поставляются с гарантированными механическими свойствами и используются в основном без термической обработки, например Ст1кп, Ст2пс, Ст3сп.

Стали второй группы поставляются с гарантированным химическим составом и предназначаются для изделий, изготавливаемых с применением горячей обработки (ковки, сварки, термообработки). Впереди марки ставится буква Б, например: БСт2кп, БСт3сп, БСт4пс.

Стали третьей группы поставляются с гарантированным химическим составом и механическими свойствами, имеют главным образом специализированное назначение (например, для изготовления сварных конструкций). Впереди марки ставится буква В, например: ВСт3сп, ВСт3пс, ВСт5сп.

Стали группы Б и В применяют в случаях, когда сталь надо подвергать горячей деформации, сварке или упрочнять термообработкой. Для определения режима обработки необходимо знать химический состав стали.

Углеродистые качественные конструкционные стали характеризуются более низким содержанием вредных примесей и неметаллических включений. Качественные стали находят многостороннее применение в машиностроении, приборостроении, так как в зависимости от содержания углерода и термической обработки они обладают широким комплексом механических и технологических свойств, и маркируются двухзначными цифрами 08, 10, 15, 20,..., 70, обозначающими среднее содержание углерода в сотых долях процента. Перед цифрами буквы Ст не ставятся, но можно писать слово «сталь» или «марка».

Спокойные стали маркируются без индекса, кипящие и полуспокойные – с индексами «кп» и «пс» соответственно. Кипящие и полуспокойные (низкоуглеродистые) стали выпускаются следующих марок: 08кп, 10кп, 20кп, 25кп, 08пс, 10пс, 15пс, 20пс, 25пс. В отличие от спокойных кипящие стали практически не содержат кремния (не более 0,07 %), а в полуспокойных его количество ограничено (0,17 %).

Стали, предназначенные для производства отливок, маркируются с добавлением буквы Л (литейные), например: 20Л, 25Л, 30Л. Углеродистые качественные стали могут быть с нормальным (0,25 – 0,7 %) и повышенным (1,0 – 1,2 %) содержанием марганца. Марганец увеличивает прокаливаемость стали, пределы прочности и текучести. У сталей с повышенным содержанием марганца в марке добавляется буква Г, например: 30Г, 40Г, 50Г.

Автоматные стали отличаются хорошей обрабатываемостью резанием благодаря повышенному содержанию серы и фосфора и предназначены для изготовления деталей массового производства на станках-автоматах из пруткового материала. Они маркируются буквой А (автоматная) и цифрами, показывающими среднее содержание углерода в сотых долях процента, например: А12, А20, А30Г. В последнее время как автоматные применяют углеродистые стали с добавлением свинца (0,15 – 0,30 %) и кальция, например АС20, АС25, АС30.

Углеродистые инструментальные стали поставляют потребителю после отжига на зернистый перлит с гарантией химического состава и твердости. Зернистый перлит, по сравнению с пластинчатым, улучшает обрабатываемость стали резанием, понижает твердость и прочность при значительном повышении пластичности. К недостаткам углеродистых инструментальных сталей относятся склонность к перегреву, низкая прокаливаемость, отсутствие теплостойкости. Из них изготавливают деревообделочный, слесарный, кузнечный, гравировальный инструмент, пуансоны, матрицы и т. п.

Качественные и высококачественные инструментальные стали маркируются буквой У (углеродистые инструментальные) и цифрами, показывающими среднее содержание углерода в десятых долях процента, например: У7, У8, У10, У12 – качественные и У7А, У8А, У10А, У12А – высококачественные. Буква А в конце марки указывает на то, что сталь высококачественная.

4.2. Серые чугуны

Чугун – важнейший машиностроительный материал для литейного производства. Он как конструкционный материал обеспечивает возможность получения заготовок сложной формы и их низкую стоимость. Из широкого ряда свойств этого материала нужно отметить сочетание виброустойчивости с высокой теплопроводностью, а также высокую механическую прочность и хорошую износостойкость. Различают белый чугун, в котором весь углерод находится в химически связанном состоянии в виде цементита. Этот чугун твердый, хрупкий и имеет ограниченное применение.

Чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, называется серым.

Отбеленными называют чугунные отливки, в которых поверхностные слои имеют структуру белого чугуна, а сердцевина – серого. Высокая твердость поверхности (500НВ) обеспечивает хорошую сопротивляемость износу, поэтому из отбеленного чугуна отливают валки листопрокатных станов, шары мельниц и другие детали, которые должны обладать высокой износостойкостью.

Механические свойства серого чугуна зависят от его структуры, главным образом от графитной составляющей. Чугун можно рассматривать как сталь, пронизанную графитом, который играет роль надрезов и пустот. Следовательно, механические свойства будут зависеть от количества, размеров и формы графитных включений.

На процесс графитизации оказывают влияние химический состав и скорость охлаждения чугуна после заливки его в формы. Углерод и кремний усиливают графитизацию. Марганец и сера препятствуют графитизации и повышают способность чугуна к отбеливанию, т. е. к появлению структурно-свободного цементита, особенно в поверхностных слоях. Чем меньше скорость охлаждения чугуна в литейной форме, тем больше степень графитизации. В практических условиях скорость охлаждения определяется главным образом площадью поперечного сечения отливки (толщиной стенки).

В зависимости от формы графитных включений и условий их образования различают чугуны серые, высокопрочные и ковкие (рис. 27).

Серый чугун с пластинчатым графитом маркируется буквами СЧ, после букв ставятся цифры, указывающие среднее значение предела прочности при растяжении, Мпа? 10 -1 (кгс/мм 2).

Ферритные и феррито-перлитные чугуны СЧ10, СЧ15, СЧ20 с крупными или средними пластинками графита (рис. 28, а) используют для слабо- или средненагруженных деталей (строительные колонны, фундаментные плиты, корпуса редукторов, насосов и т. п.). В ферритном чугуне СЧ10 зерна феррита разобщены пластинками графита, снижающими прочность сплава, и, как надрезы, значительно уменьшают его пластичность. Феррито-перлитные чугуны имеют более высокую прочность и твердость, так как в их структуре меньше графита и присутствует более прочная структурная составляющая – перлит (рис. 28, б).

Перлитные чугуны СЧ25, СЧ30, СЧ35, СЧ40, СЧ45 применяют для ответственных деталей, работающих при высоких статических (иногда динамических) нагрузках (маховики, гильзы цилиндров, блоки двигателей, крупные шестерни и т. п.). Структура этих чугунов – перлит и мелкопластинчатый графит (рис. 28, в). Широкое колебание значений предела прочности объясняется размером, формой и характером распределения пластинок графита, а также размером зерен перлита. Такую структуру чугун получает в результате модифицирования.

Модифицирование проводится введением в расплав кремния в виде ферросилиция или силикокальция. При этом чугун очищается от окислов и газов, измельчается его структура и повышаются механические свойства (СЧ35, СЧ40, СЧ45). Чугуны с перлитной основой и мелкопластинчатым графитом называют серыми модифицированными или высококачественными.

Высокопрочный чугун с шаровидным графитом (рис. 27, б) маркируется буквами ВЧ и цифрами, указывающими предел прочности при растяжении, Мпа? 10 -1 и относительное удлинение (%). Чугуны ВЧ80-3, ВЧ70-3 имеют перлитную металлическую основу; ВЧ45-5 – перлитно-ферритную; ВЧ40-10, ВЧ42-12 – ферритную основу и, следовательно, более высокую пластичность.

Высокопрочный чугун получают введением в расплав двух модификаторов: кремния и магния (или церия). Кремний – графитизатор, а под влиянием магния графит принимает не пластинчатую, а шаровидную форму, меньше ослабляет металлическую основу чугуна и не является активным концентратором напряжений. Механические свойства высокопрочных чугунов можно повысить введением легирующих элементов и термической обработкой.

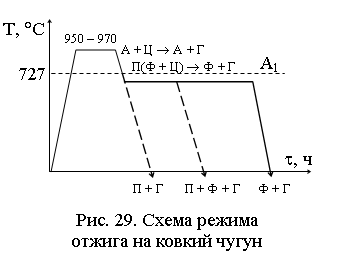

Ковкий чугун имеет хлопьевидную форму графита (рис. 27, в), его получают в результате специального графитизирующего отжига отливок из белого доэвтектического чугуна. Режим отжига состоит из двух стадий (рис. 29).

При нагреве белого чугуна (П + Л + Ц II) выше линии PSK (см. рис. 23) образуются аустенит и цементит; цементит при этой температуре распадается с образованием хлопьев графита (первая стадия графитизации) и структура чугуна будет аустенит и графит. Затем следуют охлаждение и выдержка при температуре несколько ниже линии PSK (вторая стадия графитизации). Если выдержка на второй стадии графитизации была недостаточна, то распад перлитного цементита может протекать не до конца и чугун получит структуру перлит, феррит и графит (хлопьевидный). Полный распад цементита и получение структуры феррит и графит (хлопьевидный) требует длительной выдержки (рис. 29).

Отжиг белого чугуна на ковкий – операция длительная (8 – 10 часов на каждой стадии графитизации). Для сокращения времени и повышения производительности печей на каждом производстве следует разрабатывать конкретные технологические мероприятия.

Ковкий чугун маркируют буквами КЧ и цифрами, указывающими предел прочности при растяжении (кгс/мм 2) и относительное удлинение (%). Ферритные ковкие чугуны КЧ30-6, КЧ33-8, КЧ35-10 используют для отливок, эксплуатируемых при значительных динамических и статических нагрузках (картеры редукторов, ступицы, крюки, скобы, детали контактной сети, головки и наконечники рукавов тормозной магистрали). Из феррито-перлитных чугунов КЧ45-6, КЧ50-4, КЧ60-3, обладающих большей прочностью и некоторой пластичностью, изготавливают втулки, муфты, звенья и ролики цепей конвейера, вилки карданных валов и т. п. Ковкие чугуны применяют главным образом для изготовления мелких тонкостенных (до 40 – 50 мм) деталей в отличие от высокопрочных чугунов, которые используют для деталей большего сечения.

Термическая обработка стали

5.1. Общие сведения

Приступая к изучению термической обработки стали, следует помнить основное положение металловедения: свойства металлов и сплавов зависят от их строения.

Термическая (тепловая) обработка металлов и сплавов – это технологический процесс, связанный с нагревом, выдержкой и охлаждением, вызывающий изменение структуры сплава и, как следствие этого, изменение его свойств.

При нагреве стали выше критической точки А 1 (727°С) перлит переходит в аустенит. В каждом зерне перлита образуется несколько зерен аустенита. Следовательно, при переходе через критическую точку Ас1 происходит измельчение зерна стали.

В процессе охлаждения, когда аустенит переходит в перлит, размеры зерна не изменяются. Какими были зерна аустенита, такими будут и зерна перлита. Зерно стали, полученное в результате той или иной обработки, называется действительным зерном. Все свойства стали зависят только от размера действительного зерна.

Стали с мелкозернистой структурой имеют более высокую динамическую и усталостную прочность, низкий порог хладноломкости. Укрупнение зерна в результате высокотемпературного нагрева (перегрев стали) в два – три раза снижает ударную вязкость и предел выносливости и повышает порог хладноломкости.

Видманштеттова структура образуется вследствие охлаждения крупнозернистой стали из аустенитного состояния. При перекристаллизации в доэвтектоидной стали феррит, а в заэвтектоидной стали цементит вторичный выделяются не только на границах, но и внутри зерен аустенита (по плоскостям кристаллической решетки в местах различных кристаллических дефектов).

Видманштеттова структура имеет два характерных признака: крупнозернистость и определенную направленность пластин феррита в доэвтектоидных или цементита в заэвтектоидных сталях. Это признак перегрева стали, но перегретая сталь не всегда имеет видманштеттову структуру. Эта структура встречается в сложных по форме стальных отливках (корпус автосцепки), сварных швах и других перегретых деталях при термообработке. Такая структура – дефектная и в ответственных деталях недопустима, она должна быть устранена полным отжигом или нормализацией.

В большинстве случаев при термической обработке решающая роль в получении заданной структуры и свойств стали принадлежит охлаждению. Переохлаждение аустенита до температуры 700 – 550°С приводит к образованию эвтектоидной смеси феррита и цементита различной дисперсности (размеров фаз). При малой степени переохлаждения (700 – 650°С) образуется крупнопластинчатая смесь феррита и цементита – перлит с твердостью НВ180 – 250. С увеличением скорости охлаждения и степени переохлаждения количество ферритоцементитных пластинок увеличивается, а их размеры и расстояния между ними уменьшаются. При переохлаждении до 650 – 600°С образуется дисперсная (мелкая) структура – сорбит (твердость – НВ250 – 350), а до 600 – 550°С – мелкодисперсная (очень мелкая) структура – троостит (НВ350 – 450).

Если нагретую до аустенитного состояния сталь переохладить до 250 – 150°С (в каком-либо охладителе), то произойдет перестройка решетки гамма-железа в альфа-железо. Весь углерод, растворенный в аустените, остается в альфа-железе и твердый раствор становится пересыщенным. Такой пересыщенный твердый раствор углерода в α - Fe называется мартенситом. Мартенсит – основная структура закаленной стали, его твердость – HRC 62 – 64 (HB 600 – 660).

Избыточное количество углерода искажает решетку альфа-железа, и она становится тетрагональной. Этим объясняется увеличение твердости. Степень искаженности (тетрагональности) и твердость тем выше, чем больше углерода в стали. Образование мартенсита происходит при температуре от Мн до Мк.

5.2. Операции термической обработки

Отжигом называется операция термической обработки, связанная с нагревом стали, выдержкой и медленным охлаждением (с печью). Скорость охлаждения при отжиге углеродистых сталей должна быть не более 100 – 200°С/ч, легированных – 30 – 40°С/ч. Ее регулируют охлаждением печи с закрытой или открытой дверцей, с полностью или частично выключенным обогревом.

Отжиг – операция предварительная или промежуточная. Основное назначение ее – снятие внутреннего напряжения и улучшение или исправление структуры металла (снижение твердости, повышение пластичности, измельчение зерна, устранение ликвации (неоднородности), улучшение обрабатываемости резанием). Различают семь видов отжига.

Рекристаллизационный отжиг (рис. 30, а) применяют для снятия наклепа (после холодной пластической деформации), восстановления пластичности и ударной вязкости.

Упрочнение металла под действием холодной пластической деформации называется наклепом, или нагартовкой. В металле искажается кристаллическая решетка и образуется определенная ориентировка зерен – текстура. Зерна деформируются, сплющиваются и из равноосных превращаются в неравноосные (в виде лепешки, блина).

Исправление кристаллической решетки в процессе нагрева называется возвратом, или отдыхом. Твердость и прочность металла при возврате несколько понижаются (на 20 – 30 %), а пластичность возрастает. При более высокой температуре происходит рекристаллизация – рост новых равноосных зерен за счет исходных деформированных. После завершения рекристаллизации строение металла и его свойства становятся прежними (которые он имел до деформации).

Рекристаллизационный отжиг углеродистых и низколегированных сталей проводится при температуре 550 – 700°С с выдержкой после прогрева от 0,5 до 1,5 ч, в зависимости от состава стали.

Низкотемпературный отжиг (рис. 30, а) проводят для снятия внутреннего остаточного напряжения при температуре 600 – 650°С в течение нескольких часов. Степень снятия напряжения определяется главным образом температурой нагрева, а не временем выдержки. В результате отжига уменьшается особенно опасное остаточное растягивающее напряжение. Отжиг позволяет повысить внешние нагрузки, снижает склонность к хрупкому разрушению, повышает сопротивление усталости, стабилизирует размеры и предотвращает коробление изделий.

Низкотемпературному отжигу подвергают отливки, поковки, сварные изделия и детали, в которых из-за неравномерного охлаждения и по другим причинам возникло внутреннее напряжение, которое, если его не устранить, может вызвать коробление и появление трещин.

Гомогенизация (высокотемпературный, или диффузионный отжиг) (рис. 30, б) применяется для устранения дендритной ликвации (неоднородности) в фасонных отливках главным образом из легированных сталей. Ликвация усиливает анизотропию свойств, карбидную неоднородность, снижает относительное удлинение и ударную вязкость.

Для ускорения диффузии и получения однородного (гомогенного) металла производят нагрев до температуры 1100 – 1200°С с выдержкой после нагрева от 8 до 20 ч. В результате такого высокотемпературного нагрева происходит интенсивный рост зерна. Перегрев устраняется дополнительным отжигом на мелкое зерно.

Диффузионный отжиг увеличивает загрузку печного оборудования и расход топлива, сопровождается большими потерями металла на окалину и является малопроизводительной операцией.

Полный отжиг, или отжиг на мелкое зерно (рис. 30, в), проводится только для доэвтектоидных сталей при температуре на 30 – 50°С выше точки А 3. При этом время нагрева и продолжительность выдержки зависят от состава стали, типа нагревательной печи, способа укладки в печь и т. п.

Назначение полного отжига – измельчение зерна, исправление структуры, максимальное снижение твердости и повышение пластичности, снятие внутреннего напряжения. При этом отжиге происходит полная фазовая перекристаллизация. Медленное охлаждение обеспечивает распад аустенита при малых степенях переохлаждения, получение высокой пластичности и минимальной твердости. Мелкое начальное зерно аустенита способствует получению при охлаждении мелкозернистой структуры с равномерным распределением феррита и перлита. Полному отжигу обычно подвергают сортовой прокат, поковки и отливки сложной формы. Эта операция длительная и малопроизводительная.

Изотермический отжиг (рис. 30, г) имеет преимущество перед полным – сокращается время отжига и получается более однородная структура, так как распад аустенита происходит при постоянной температуре во время выдержки, поэтому полный отжиг часто заменяют изотермическим.

Неполный отжиг (рис. 30, д) используют для снижения твердости стали и улучшения обрабатываемости резанием. Заэвтектоидные стали полному отжигу с полной перекристаллизацией подвергать нельзя, так как при медленном охлаждении (ниже линии ES) из аустенитного состояния вторичный цементит выделяется по границам зерен в виде сплошной сетки и сталь становится хрупкой. Заэвтектоидные стали подвергают только неполному отжигу с нагревом до 750 – 770°С (несколько выше А 1), выдерживают для прогрева по сечению и охлаждают. При таком нагреве в аустените остается большое число нерастворившихся включений цементита, которые служат центрами кристаллизации при охлаждении во время аустенитно-перлитного превращения. В результате образуется структура зернистого перлита, твердость и прочность снижаются, а пластичность значительно увеличивается. Этот отжиг часто называют отжигом на зернистый перлит, или сфероидизацией.

Для сокращения времени отжиг на зернистый перлит можно произвести с изотермической выдержкой. После нагрева сталь быстро охлаждают до 650 – 680°С и выдерживают 1 – 3 ч. для распада переохлажденного аустенита и сфероидизации карбидов. Последующее охлаждение производят на воздухе. Сталь со структурой зернистого перлита обладает наименьшей твердостью, наилучшей обрабатываемостью резанием и менее склонна к перегреву при закалке, поэтому инструментальные стали, как более твердые, должны поставляться со структурой зернистого перлита.

Доэвтектоидные стали отжигают на зернистый перлит для получения максимальной пластичности перед холодной обработкой давлением (штамповкой, волочением и т. п.). Нагрев при неполном отжиге до более высокой температуры (800°С) приводит к получению структуры пластинчатого перлита.

Циклический, или маятниковый, отжиг (рис. 30, е) применяют для полной сфероидизации цементита и сфероидизации карбидной фазы легированных сталей. Этот вид отжига рекомендуется применять для трудноотжигаемых высоколегированных сталей. Сталь несколько раз попеременно нагревают выше А 1 на 10 – 15°С и охлаждают ниже А 1 на 10 – 15°С. Количество циклов нагрева и охлаждения зависит от химического состава стали. Пластинка карбида при каждом нагреве частично растворяется в аустените, а при охлаждении начинает расти. Растворяясь и подрастая, кристалл карбида из пластинчатой принимает зернистую форму – происходит его сфероидизация.

Нормализацией называется операция термической обработки, при которой сталь нагревают до аустенитного состояния, выдерживают и охлаждают на воздухе. По сравнению с отжигом она более производительна и экономична.

Нормализация связана с полной перекристаллизацией и у горячекатаной стали измельчает структуру, повышает циклическую прочность, понижает порог хладноломкости.

Нормализация как промежуточная обработка аналогична отжигу, ее применяют для низкоуглеродистых сталей вместо полного отжига, но она не может заменить смягчающего отжига для среднеуглеродистых сталей, которые при охлаждении на воздухе имеют большую твердость и прочность. Ее часто используют для общего измельчения структуры перед закалкой.

Исправить структуру заэвтектоидной стали можно только нормализацией. Она измельчает зерно, и при ускоренном охлаждении на воздухе цементит вторичный не успевает образовать грубую сетку по границам зерен аустенита, а затем – перлита.

Иногда нормализацию используют как окончательную обработку для получения структуры сорбита. Следует отметить, что скорость охлаждения на воздухе зависит от массы изделия и отношения его поверхности к объему. Эти факторы сказываются на структуре и свойствах нормализованной стали.

Закалка стали – основной упрочняющий способ термической обработки конструкционных и инструментальных сталей. Закалкой называется термическая операция, связанная с нагревом стали выше температуры фазовых превращений, выдержкой и последующим быстрым охлаждением (в каком-либо охладителе). Цель закалки – придание стали высокой твердости и прочности путем образования неравновесных структур: мартенсита или бейнита (игольчатого троостита).

Основными технологическими свойствами при закалке стали являются закаливаемость и прокаливаемость. Закаливаемость – свойство стали приобретать высокую твердость в результате закалки. Прокаливаемость – свойство стали воспринимать закалку на определенную глубину от поверхности.

Доэвтектоидные стали нагревают до температуры на 30 – 50°С выше критической точки А 3, т. е. выше линии GS диаграммы. При таком нагреве исходная ферритно-перлитная структура превращается в аустенит, происходит полная перекристаллизация стали. Охлаждение со скоростью больше критической приводит к мартенситному превращению (А ® М). Такая закалка называется полной.

Эвтектоидные и заэвтектоидные стали подвергают неполной закалке, т. е. нагревают до температуры на 30 – 50°С выше критической точки А 1 (линия PSK диаграммы на рис. 23). Эта температура постоянная, и интервал ее значений будет 760 – 780°С.

Для легированных сталей, содержащих специальные карбиды, температура нагрева под закалку выбирается по справочнику в зависимости от состава стали и намного превышает критические точки.

Скорость охлаждения стали после нагрева и выдержки оказывает решающее влияние на результат закалки. Режим охлаждения должен быть таким, чтобы не возникали большие напряжения, приводящие к короблению изделия и образованию закалочных трещин. Эти напряжения складываются из термических и структурных.

При закалке углеродистых и некоторых низколегированных сталей в качестве охлаждающей среды применяют воду и водные растворы. Холодная вода – самый дешевый и интенсивный охладитель. К недостаткам воды относится образование «паровой рубашки». Кроме того, с повышением температуры воды резко снижается ее охлаждающая способность. Стабильность охлаждающей способности воды достигается при использовании струйного или душевого (спрейерного) охлаждения. Для крупногабаритных изделий (рельсы, трубы и т. п.) применяется водовоздушная охлаждающая среда – смесь воды с воздухом, подаваемая в камеру под давлением через форсунки (водяной туман).

Для легированных сталей при закалке применяют минеральное масло. Оно не изменяет охлаждающей способности при нагреве (20 – 150°С), не образует «паровой рубашки». Перепад температуры между поверхностью и центром изделия при закалке в масле меньше, чем при охлаждении в воде, а следовательно, меньше термическое напряжение. Недостатками масла, как охладителя, при закалке являются образование пригара на поверхности изделия, потеря с течением времени закаливающей способности (загустевшее масло требует замены), легкая возгораемость. Различают четыре основных способа закалки.

Закалка в одном охладителе. Изделия из печи по конвейеру (транспортеру) поступают в закалочный бак с охлаждающей средой, где и находятся до полного охлаждения (рис. 31, а). Этот способ применяется для изделий простых форм, изготовленных из углеродистых (охлаждение в воде) и легированных (охлаждение в масле) сталей, и является простым и наиболее распространенным способом как в единичном, так и в массовом производстве. Недостатком его является то, что в результате большой разницы значений температуры нагретого металла и охлаждающей среды в закаленной стали наряду со структурным возникает значительное термическое напряжение, вызывающее коробление детали, появление трещин и других дефектов.

Прерывистая закалка (в двух охладителях). Изделие сначала быстро охлаждают до 400 – 300°С в воде, а затем для окончательного охлаждения переносят в масло – «через воду – в масло». В мартенситном интервале температур сталь охлаждается более медленно, что способствует уменьшению закалочного напряжения (рис. 31, б).