Алюминий хорошо сваривается, легко деформируется в холодном состоянии, плохо обрабатывается на станках и имеет низкие литейные свойства (большая усадка – 6 %).

В зависимости от содержания примесей различают алюминий особой чистоты – А999 (0,001 % примесей), высокой чистоты – А995, А99, А97, А95 (0,005 – 0,05 % примесей) и технической чистоты – А85, А8, А7, А5, А0 (0,15 – 1,0 % примесей). Примеси алюминия: железо, кремний, медь, марганец, цинк, титан.

Механические свойства алюминия высокой чистоты: s в = 50 МПа; d = 50 %. Его основным потребителем является электротехническая промышленность. Алюминий технической чистоты используется для получения сплавов и производства деформированных АД, АД1 (буква «Д» – деформированный) полуфабрикатов: листов, профилей, прутков, проволоки и т. п.

Механические свойства прокатанного и отожженного алюминия АДМ («М» – мягкий): s в = 80 – 90 МПа; d = 35 – 40 %; НВ20 – 25. При холодной пластической деформации (наклепе) прочность и твердость технического алюминия АДН («Н» – нагартованный) повышаются (s в = 160 – 170 МПа; НВ40 – 45), а пластичность снижается (d = 6 %). Отжиг для снятия наклепа и восстановления пластичности проводится при 350°С.

Сплавы алюминия классифицируются по технологии изготовления изделий: деформируемые, спеченные (порошковые) и литейные. Деформируемые делятся на не упрочняемые термической обработкой (однофазные) и упрочняемые термической обработкой (многофазные). Литейные сплавы могут упрочняться термической обработкой.

8.1.1 Деформируемые сплавы алюминия

Деформируемые сплавы, не упрочняемые термической обработкой – это сплавы алюминия с марганцем (АМц) или с магнием (АМг). Они характеризуются коррозионной стойкостью, хорошо свариваются, а структура твердого раствора обеспечивает их высокую пластичность (легко обрабатываются давлением в холодном состоянии).

Сплав АМц (1,0 – 1,6 % Mn) превосходит чистый алюминий по прочности и коррозионной стойкости. Магний (1,8 – 6,8 %) значительно повышает прочность, не снижая пластичности сплавов АМг (табл. 2), и делает их более легкими, так как плотность магния (1700 кг/м 3) меньше, чем у алюминия. Сплавы АМг легируют марганцем, который упрочняет их и способствует измельчению зерна.

Максимальной пластичностью сплавы обладают в отожженном состоянии (АМцМ, АМг2М – мягкие), но используют их и полунагартованными (АМг2П) или нагартованными (АМг2Н). Характеристики этих сплавов, приведены в табл. 2 для отожженного, а в скобках – для полунагартованного состояний. Температура отжига сплавов 350 – 420°С, охлаждение – на воздухе. Для частичного снятия наклепа иногда проводят низкий отжиг при 150 – 300°С.

Сплавы АМц и АМг применяются для сварных и клепаных элементов конструкций, испытывающих небольшие нагрузки и обладающих высоким сопротивлением коррозии. Их используют при изготовлении бензо- и маслопроводов, емкостей для жидкостей, в авиа- и судостроении, в строительстве (витражи, двери, оконные рамы) и для изделий, получаемых глубокой вытяжкой при штамповке из листового материала.

Деформируемые сплавы, упрочняемые термической обработкой – это сплавы, в состав которых входят медь, магний, цинк, марганец, кремний и др. Эти элементы образуют с алюминием твердые растворы переменной растворимости и ряд химических соединений (CuAl 2; Al 2 CuMg; Mg 2 Si и др.), что позволяет упрочнять такие сплавы термической обработкой – закалкой и старением.

Целью закалки является получение структуры однородного пересыщенного твердого раствора. Нагрев для закалки ведут до температур, при которых избыточные фазы растворяются в алюминии. После выдержки охлаждением в воде фиксируется структура пересыщенного твердого раствора. Сплавы имеют низкую прочность и высокую пластичность.

Старение – распад пересыщенного твердого раствора с выделением избыточных фаз и упрочнением сплава. Старение (без нагрева) при комнатной температуре называют естественным, с нагревом – искусственным. Существует «инкубационный» период, при котором в течение 1 – 2 часов после закалки нет заметного упрочнения и повышения твердости. Сплавы сохраняют пластичность, позволяющую подвергать их холодной обработке давлением (правке, гибке, клепке и т. п.).

Медь – основной компонент в сплавах этой группы. Поэтому процессы старения целесообразно рассмотреть на примере простой системы «алюминий – медь». Растворимость меди в алюминии переменная: от 0,2 (0°С) до 5 % (548°С), а ее содержание в сплавах – 2,5 – 4,5 %. Следовательно, структура таких сплавов – a -твердый раствор и кристаллы CuAl 2.

При естественном старении (ниже 100°С) атомы меди перемещаются в решетке пересыщенного твердого раствора и собираются в пластинчатые образования толщиной в несколько атомных слоев – зоны Гинье-Престона (ГП). Эти зоны равномерно распределены в каждом кристалле твердого раствора и в прилегающих областях вызывают значительное искажение его кристаллической решетки, что является причиной упрочнения сплава.

Процесс естественного старения состоит только в образовании зон ГП, скорость возникновения которых постепенно уменьшается, и по истечении 4 – 7 суток старение заканчивается. Распад твердого раствора и образование новых фаз не происходят. Сплав приобретает максимальную прочность, сохраняющуюся в дальнейшем постоянной.

После естественного старения сплавы имеют высокую коррозионную стойкость и низкую чувствительность к хрупкому разрушению.

Если сплав после естественного старения кратковременно быстро нагреть до 230 – 270°С и быстро охладить, то упрочнение полностью снимается и восстанавливается пластичность. Эту операцию называют обработкой «на возврат».

При нагреве зоны ГП растворяются в твердом растворе, атомы меди и других компонентов равномерно распределяются в пределах кристаллов твердого раствора, искажения решетки устраняются. После инкубационного периода процесс естественного старения повторяется, но у сплава снижается сопротивление коррозии. Это ограничивает применение обработки «на возврат».

С повышением температуры (100 – 150°С) при искусственном старении ускоряются процессы диффузии, зоны ГП укрупняются, и в них увеличивается концентрация меди.

Нагрев до 150 – 200°С и выдержка в несколько часов приводят к образованию в местах зон ГП мелкодисперсных частиц CuAl 2, не отделившихся от решетки твердого раствора. Повышение температуры до 200 – 250°С вызывает отделение и укрупнение (коагуляцию) этих частиц. Искусственное старение связано с распадом пересыщенного твердого раствора и образованием избыточных фаз – «фазовое» старение.

При более высоких температурах старения, в процессе коагуляции образовавшихся фаз, прочность и твердость сначала возрастают, достигают максимальных значений, а затем снижаются. Пластичность, вязкость и сопротивление коррозии возрастают. Такое старение, вызывающее разупрочнение сплавов, называют коагуляционным.

После искусственного старения у большинства сплавов вязкость, сопротивление хрупкому разрушению и коррозии под напряжением снижаются при возрастании прочности.

Некоторые сплавы с марганцем, хромом, никелем имеют температуру рекристаллизации выше температуры их горячей деформации или температуры закалки. Поэтому после закалки, и старения у них сохраняется нагартованная структура, что на 30 – 40 % превышает прочность. Это явление называется «структурным упрочнением», а для прессованных полуфабрикатов (прутки, профили, трубы) – «пресс-эффектом».

Полный отжиг для разупрочнения сплавов проводят при температуре 350 – 450°С с выдержкой в 1 – 2 часа. Скорость охлаждения не более 30°С/ч. При этом происходят полный распад пересыщенного твердого раствора и коагуляция упрочняющих избыточных фаз. После отжига сплавы имеют низкую прочность, высокую пластичность и сопротивление коррозии под напряжением.

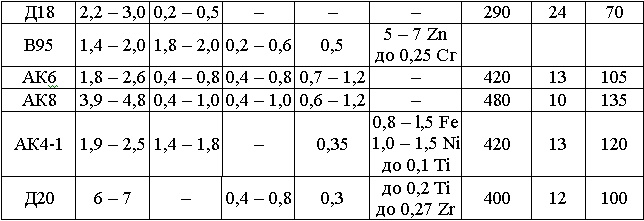

Дуралюмины – сплавы на основе, системы «алюминий – медь – магний», в которые дополнительно вводят марганец для повышения коррозионной стойкости и механических свойств. Структура сплавов в равновесном (отожженном) состоянии: кристаллы твердого раствора и кристаллы CuAl 2, Al 2 CuMg – основных упрочняющих фаз. Дуралюмины маркируют буквой «Д» с цифрой, указывающей номер сплава. После цифры часто ставится буква, характеризующая состояние сплава: М – мягкий (отожженный), Т – термически обработанный, Н – нагартованный. Дуралюмины хорошо деформируются в горячем и холодном состоянии. Механические свойства сплава Д16 в отожженном состоянии: s в = 200 МПа; d = 18 %, НВ50.

Для термического упрочнения сплавов проводят закалку при температуре 490 – 500°С и естественное старение, которое практически заканчивается за 5 суток, и свойства стабилизируются (табл. 3). После старения дуралюмины могут быть подвергнуты дополнительному упрочнению нагартовкой, но при этом значительно снижается их пластичность. Для изделий, которые в процессе эксплуатации могут подвергаться нагреву выше 100 – 150°С, применяют искусственное старение при 190°С в течение 6 – 8 часов. Прессованные полуфабрикаты из сплавов Д1 и Д16 прочнее катаных вследствие «пресс-эффекта».

Пайка и сварка дуралюминов не создают швов равной прочности с основным металлом. Поэтому клепаные соединения более надежны. Для заклепок используются сплавы Д1 и Д18, последний получил название «заклепочный».

Дуралюмины обладают пониженной коррозионной стойкостью, и поэтому листовой и другие виды проката подвергают «плакированию», т. е. покрытию слоем чистого алюминия при горячей прокатке. Прессованные профили защищают от коррозии анодной поляризацией (анодированием) с последующим лакокрасочным покрытием.

Дуралюмины широко используются в авиастроении для деталей и элементов конструкций средней и повышенной прочности в моторо- и ракетостроении, авто- и вагоностроении и т. п.

Высокопрочные сплавы (табл. 3) маркируют буквой «В» (В95, В96). Цифры показывают номер сплава. Состав В95 соответствует системе «алюминий – цинк – магний – медь» с добавками марганца и хрома, которые повышают коррозионную стойкость и усиливают эффект старения. Структура сплава состоит из a -твердого раствора и фаз: MgZn 2; Al 2 CuMg; Al 2 Zn 3 Mg 3. После закалки (460 – 475°С) и искусственного старения при 120 – 140°С в течение 16 – 24 ч из пересыщенного твердого раствора выделяются тонкодисперсные частицы этих фаз. Сплав приобретает высокую прочность при сохранении высокой пластичности. Эти свойства сплав сохраняет при длительных нагревах до 100 – 120°С. Естественное старение для высокопрочных сплавов не проводят.

Сплав В95 хорошо обрабатывается резанием и сваривается точечной сваркой.

К недостаткам этих сплавов относятся склонность к коррозии под напряжением и появление трещин под действием знакопеременных нагрузок, а также чувствительность к концентраторам напряжений и анизотропия свойств. Сплав В95 применяют для средне- и тяжелонагруженных деталей конструкций, работающих в основном в условиях напряжений сжатия.

Ковочные сплавы (табл. 3) отличаются высокой пластичностью при температурах ковки и горячей штамповки (450 – 475°С). Они относятся к системе «алюминий – медь – кремний – магний – марганец» и маркируются буквами «АК». Их подвергают закалке и искусственному старению при 150 – 165°С в течение 4 – 12 часов.

Сплав АК6 широко применяется для изготовления штампованных и кованых деталей сложной формы (картеры, крыльчатки компрессоров двигателей, кронштейны и др.). Сплав АК8 отличается большей прочностью, но хуже обрабатывается давлением в горячем состоянии и применяется для штамповки тяжелонагруженных деталей менее сложной формы (подмоторные рамы, стыковые узлы, лопасти винтов вертолетов и т. п.). Сплав АК8 менее технологичен и склонен к межкристаллитной коррозии в искусственно состаренном состоянии.

Жаропрочные ковочные сплавы (табл. 3) используют для деталей, работающих при повышенных температурах до 200 – 300°С. К ним относятся АК2, АК4, АК4-1, Д20 и др. Они дополнительно легированы железом, никелем, титаном – элементами, затрудняющими диффузию при нагреве в процессе эксплуатации и тем самым замедляющими разупрочнение сплавов. В результате закалки и искусственного старения из пересыщенного твердого раствора выделяются дисперсные частицы упрочняющих фаз сложных химических составов. Эти частицы устойчивы против коагуляции, что обеспечивает повышенную жаропрочность. Из сплава АК4-1 изготавливают лопатки, крыльчатки, диски компрессоров и другие детали турбореактивных двигателей, а также листы и панели конструкций фюзеляжей сверхзвуковых самолетов.

Высокой жаропрочностью обладает сплав Д20, используемый для деталей, длительно работающих при 250 – 350°С. Повышенная жаропрочность обеспечивается высоким содержанием меди, наличием марганца и титана, замедляющих диффузионные процессы.

Порошковые сплавы алюминия Это спеченные алюминиевые порошки (САП) и спеченные алюминиевые сплавы (САС).

САП – деформируемые жаропрочные материалы, их получают путем прессования и спекания алюминиевого порошка и окиси алюминия. Из брикетов изготавливают листы, прутки, трубы, профили и другие полуфабрикаты. САП хорошо обрабатываются резанием, свариваются, обладают высокой коррозионной стойкостью и термической стабильностью. По жаропрочности они значительно превосходят другие алюминиевые сплавы при температуре до 300 – 500°С, а максимальная температура кратковременной эксплуатации – 700 – 1000°С.

Высокая жаропрочность САП обеспечивается наличием окисной пленки на поверхности мелкодисперсных (0,1 – 0,01 мкм) частиц алюминиевого порошка. Содержание окиси алюминия в сплавах от 6 – 9 (САП1) до 18 – 22 % (САП4). С увеличением количества частиц окиси алюминия повышаются предел прочности сплава от 320 до 460 МПа и его жаропрочность.

САП1 хорошо обрабатывается давлением (ковка, штамповка, прессование, прокатка) при 450 – 570°С. Предел прочности САП1 можно значительно увеличивать с 320 до 410 МПа нагартовкой (наклепом). САП2, САП3, САП4 удовлетворительно прессуются, хуже прокатываются и штампуются при высоких температурах.

САП рекомендуется также применять для деталей, работающих в условиях сильных коррозионных воздействий (паровоздушная среда при 350°С).

САС – спеченные алюминиевые сплавы, получают брикетированием и деформированием порошков алюминия с порошками кремния, никеля, хрома и т. д. Иногда количественное соотношение порошков соответствует составу стандартных алюминиевых сплавов, и до 200 – 300°С они обладают жаропрочностью. Так, сплавы Д16П, АК4П (П – порошковый) имеют более высокую длительную прочность при нагревах по сравнению с Д16 и АК4.

САС могут обладать особыми физическими свойствами за счет изменения их составов. САС1 (25 – 30 % кремния, 5 – 7 % никеля, остальное – алюминий) обладает сочетанием низкого коэффициента линейного расширения с малой теплопроводностью. Это позволяет использовать его для деталей, работающих при 20 – 200°С в паре со стальными. В таком сочетании не возникает больших термических напряжений при нагревах.

Изделия из САС не имеют технологических дефектов, связанных с литьём (окисные и шлаковые включения, ликвация) и обработкой давлением (анизотропия свойств, плены и др.). Для них не нужен гомогенизирующий отжиг.

8.1.2 Литейные сплавы

Для получения отливок используется большое количество сплавов, которые делятся на группы в зависимости от состава, технологии литья и получаемых свойств.

Сплавы для фасонного литья должны обладать высокой жидкотекучестью, небольшой усадкой, малой склонностью к образованию горячих трещин и пористостью в сочетании с хорошими механическими свойствами, сопротивлением коррозии и т. п. Их маркируют буквами «АЛ» (алюминиевый литейный) и номером марки. В зависимости от условий получения и применения, отливки подвергают термической обработке по одному из восьми режимов, которые обозначают буквой «Т» и номером (Т1, Т2, Т3,... Т8). Например, АЛ20 (Т2), где Т2 – отжиг при 300°С для снятия внутренних напряжений и стабилизации размеров.

Силумины – сплавы алюминия с кремнием, обладают хорошими литейными свойствами (табл. 4). Высокая жидкотекучесть, малая усадка, низкая склонность к образованию горячих трещин, хорошая герметичность силуминов объясняются наличием большого количества эвтектики в структуре этих сплавов. Силумины обладают высокой коррозионной стойкостью, хорошо свариваются и имеют низкую плотность – 2,65 г/см 3 (2650 кг/м 3); при легировании медью хорошо обрабатываются на станках.

Сплав АЛ2 содержит 10 – 13 % кремния, по диаграмме – заэвтектический. Структура состоит из эвтектики и крупноигольчатых кристаллов кремния, которые снижают пластичность и прочность сплава. Для улучшения структуры и повышения свойств силумины модифицируют фтористыми и хлористыми солями натрия. Натрий сдвигает эвтектическую точку диаграммы вправо вниз, и сплав становится доэвтектическим. Строение эвтектики измельчается, а вместо кристаллов кремния в структуре появляются кристаллы мягкой и пластичной фазы – твердого раствора. Это приводит к увеличению пластичности до 10 – 12 % и прочности до 180 – 200 МПа. Сплав АЛ2 термическому упрочнению не подвергается. Из него отливают тонкостенные детали сложной формы и детали, испытывающие ударные нагрузки, к которым предъявляются повышенные требования по коррозионной стойкости.

Силумины легируют магнием, медью, марганцем, титаном и др. Наибольшее применение получили сплавы с магнием (АЛ9), магнием и марганцем (АЛ4). Легированные силумины применяют для средних и крупных литых деталей ответственного назначения (корпусы компрессоров, картеры, головки цилиндров и т. п.). Их используют для литья под давлением тяжелонагруженных деталей (блоков цилиндров, головок блоков автомобильных двигателей).

Сплавы алюминия с медью АЛ7, АЛ19 (табл. 4) характеризуются высокой прочностью при обычных и повышенных (до 300°С) температурах, хорошо обрабатываются резанием и свариваются. Литейные свойства низкие (большая усадка, низкая герметичность), что объясняется отсутствием в их структуре эвтектики. Литейные и механические свойства улучшаются при легировании титаном и марганцем (АЛ19). Эти сплавы используются для отливок простой формы. Их часто анодируют, так как сплавы имеют низкую коррозионную стойкость.

Магналины – сплавы алюминия с магнием (АЛ8) – обладают высокой коррозионной стойкостью, прочностью, вязкостью и хорошей обрабатываемостью резанием. Литейные свойства низкие. Легирование сплавов титаном, цирконием и бериллием (АЛ27) устраняет склонность к окислению и росту зерна, повышает вязкость и пластичность (табл. 4),. Магналины широко применяют для деталей, работающих в условиях высокой влажности в судо-, ракето-, приборо- и авиастроении.

Жаропрочные литейные сплавы (табл. 4). Наибольшее применение получил сплав АЛ1 (алюминий – магний – медь – никель с добавками хрома), из которого изготавливают головки цилиндров и другие детали, работающие при температуре 275 – 300°С. Отливки используют после закалки и кратковременного старения при 175°С (Т5), поршни подвергают закалке и старению при 290°С (Т7).

Легирование кремнием улучшает литейные свойства (сплав АЛ20). Для измельчения структуры и повышения жаропрочности сплав дополнительно легируют железом, марганцем, титаном. Предел прочности при режиме Т6 – 300 МПа, при режиме Т7 – 230 МПа. Для крупногабаритных деталей, работающих при 300 – 350°С, используют сплав АЛ21, отличающийся от АЛ20 отсутствием в его составе кремния.

медь и ее сплавы

Медь – металл красновато-розового цвета с плотностью 8,94 г/см 3 (8940 кг/м 3), температура плавления 1083°С, кристаллическая решетка ГЦК, полиморфизмом не обладает. По тепло- и электропроводности медь занимает второе место после серебра.

Медь имеет высокую коррозионную стойкость в пресной, морской воде и в атмосферных условиях, но окисляется в сернистых газах и аммиаке. Марганец, не снижая пластичности, повышает коррозионную стойкость меди (марка ММц-1).

Механические свойства меди в прокатанном отожженном состоянии: предел прочности – 220 – 240 МПа, относительное удлинение – 45 – 50 %, твердость – НВ35 – 45. Холодная пластическая деформация наклеп (нагартовка) увеличивает прочность до 450 МПа, но понижает пластичность до 2 – 3 %. При наклепе несколько снижается электропроводность. Для подвесных проводов, где требуется прочность, применяют нагартованную медь или медь с упрочняющими добавками (например, около 1 % кадмия). Для снятия наклепа проводится отжиг при 550 – 650°С. Медь хорошо обрабатывается давлением прокатывается в лист и ленту, протягивается в проволоку, легко полируется, хорошо паяется и сваривается, но плохо обрабатывается резанием и имеет низкие литейные свойства.

Медь маркируется: М00 (99,99 % Cu), М0 (99,95 % Cu), M 1 (99,90 % Cu), М2 (99,70 % Cu), М3 (99,50 % Cu), М4 (99,0 % Cu).

Все примеси снижают тепло- и электропроводность меди, пластичность и коррозионную стойкость. Более других снижает электропроводность меди ее раскислитель – фосфор. Для проводников тока применяют медь марок М00 – M 1 с содержанием примесей до 0,1 %. Кислород ухудшает пайку и лужение меди, вызывает при нагреве «водородную болезнь».

Медь применяется главным образом в электротехнике как проводник тока, а также для различных теплообменников и в значительных количествах – для производства сплавов.

Различают две основные группы сплавов: латуни (сплавы меди с цинком) и бронзы (сплавы меди с другими элементами, в числе которых может быть цинк).

8.2.1 Латуни

Латуни подразделяются на простые – сплавы системы «медь – цинк» – и сложные, содержащие другие элементы (никель, олово, алюминий и др.). Латуни широко применяются в приборостроении, в общем и химическом машиностроении. Их прочность выше, чем у меди, и они дешевле.

При концентрации цинка до 39 % латуни однофазны, их структура – кристаллы a -твердого раствора цинка в меди. При большем содержанием цинка латуни двухфазны, и их структура – кристаллы a -твердого раствора и кристаллы b '-фазы – твердого и хрупкого соединения CuZn. В практических условиях охлаждения b '-фаза иногда появляется в структуре латуней при содержании цинка менее 39 %.

Максимальное относительное удлинение до 55 % имеют однофазные латуни при содержании 30 % цинка, с увеличением содержания цинка пластичность понижается. Прочность латуней повышается с увеличением содержания цинка до 45 %, а затем под влиянием твердой и хрупкой b'-фазы резко падает. Такие сплавы не используются. Латуни с содержанием цинка до 10 % называются томпак, а до 15 – 20 % – полутомпак.

Однофазные латуни со структурой a -твердого раствора обрабатываются давлением только в холодном состоянии. Они применяются в виде труб, проволоки, холоднокатаных полуфабрикатов (листов, полос, лент, прутков для изготовления штампованных деталей). Однофазные латуни могут упрочняться наклепом. Рекристаллизационный отжиг для снижения твердости и восстановления пластичности проводят при температуре 450 – 550°С.

Двухфазные латуни (более 39 % цинка) обрабатываются давлением только в горячем состоянии (выше 454 – 468°С), когда твердая и хрупкая b '-фаза переходит в пластичную b -фазу, а примеси вследствие перекристаллизации находятся не по границам, а внутри зерен.

Простые латуни («медь – цинк») маркируются буквой «Л», после которой цифра показывает среднее процентное содержание меди. Например, латуни Л96, Л70 – однофазны, а латунь Л60 – двухфазна.

Легированные латуни называются сложными, или специальными. В их марке после буквы «Л» записываются начальная буква названия элемента и цифра – его процентное содержание.

В маркировке литейных латуней и бронз среднее содержание компонентов сплава в процентах ставится сразу после буквы, обозначающей его название. Например, ЛЦ14К3С3 – латунь, содержащая 14 % цинка, 3 % кремния, 3 % свинца, остальное медь.

Алюминиевые латуни. Латуни с содержанием алюминия до 4,5 % однофазны (например, ЛА77-2), хорошо обрабатываются давлением, применяются для конденсаторных трубок. Латуни марок ЛАН59-3-2, ЛЖМц59-1-1 и ЛАЖ60-1-1 используются для изготовления труб, листов, полос, прутков, проволоки.

Никелевая латунь ЛН65-5 обладает высокими антикоррозионными свойствами, высокой прочностью и вязкостью. Хорошо обрабатывается давлением в холодном и горячем состоянии. Широко применяется в морском судостроении.

Оловянистые латуни обладают высокой коррозионной стойкостью в морской воде. Листами из оловянистых латуней обшивали днища судов парусного флота. Поэтому их называют морскими, корабельными, или адмиралтейскими. Например, ЛО70-1, ЛО62-1.

Свинцовистые латуни получили название «автоматные». Свинец вводят в двухфазные латуни для улучшения обрабатываемости резанием (ЛС74-3, ЛС59-1, ЛЖС58-1-1). Их применяют для изготовления деталей горячей штамповкой с последующей обработкой на станках-автоматах.

Кремнистые латуни обладают хорошей свариваемостью, жидкотекучестью и обрабатываемостью резанием (ЛК80-3). Чаще эти латуни используются как литейные. Литейные латуни, от которых не требуется высокой пластичности, содержат больше легирующих элементов и в большем количестве, что улучшает их свойства (например, ЛЦ23А6Ж3Мц2).

8.2.2 Бронзы

Бронзы – сплавы меди с оловом, алюминием, бериллием, кремнием и другими элементами. Бронзы маркируются буквами «Бр», а затем начальными буквами обозначаются входящие в состав элементы, цифрами указывается их процентное содержание.

Оловянные бронзы – сплавы меди с оловом с добавлением фосфора, цинка, свинца. В литом состоянии при содержании олова до 5 – 6 % бронзы однофазны, их структура – кристаллы a -твердого раствора олова в меди. Эти бронзы пластичны, используются как деформируемые.

В деформируемые оловянные бронзы вводят фосфор, цинк, свинец (БрОФ6,5-0,25, БрОФ6,2-0,4, БрОЦ4-3, БрОЦС4-4-2,5 и др.) После отжига 600 - 700 ° С их структура однородна – a -твердый раствор и свойства: предел прочности 350 – 400 МПа и пластичность 35 – 60 %.

Их применяют для пружин и пружинящих контактов электрооборудования, для барометрических коробок, мембран и различных антифрикционных деталей.

При содержании олова более 6 % в структуре бронз появляется вторая фаза – d (Cu 31 Sn 8) – в виде эвтектоидной составляющей. Пластичность резко снижается, возрастают прочность и твердость. Двухфазные бронзы не деформируются и применяются для получения отливок. Они имеют малую литейную усадку (менее 1 %) и используются для получения сложных отливок (в том числе художественного литья), но отличаются пониженной жидкотекучестью и низкой плотностью отливок (пористостью). Для улучшения свойств двухфазные бронзы легируют фосфором, цинком, свинцом, никелем (БрО5Ц5С5, БрО3Ц12С5 и др.).

Фосфор повышает жидкотекучесть, твердость, прочность и антифрикционные свойства. Наиболее распространена бронза марки БрО10Ф1. Цинк удешевляет бронзу (как заменитель олова), растворяясь в меди, на структуру не влияет, предупреждает пористость отливок. Свинец нерастворим в меди, улучшает антифрикционные свойства бронз и, главное, улучшает обрабатываемость резанием (облегчает дробление стружки). Для арматуры, работающей под давлением до 25 атмосфер, применяют бронзу с никелем (БрО3Ц7С5Н1), который повышает механические свойства, коррозионную стойкость и плотность отливок, уменьшает ликвацию.

Алюминиевые бронзы – сплавы меди с алюминием, в которые для улучшения свойств вводят железо, никель, марганец. Они обладают высокими механическими, антикоррозионными, антифрикционными свойствами и повышенной жаропрочностью.

Растворимость алюминия в меди до 9,5 %, но в реальных условиях охлаждения бронзы имеют однофазную структуру с содержанием алюминия только до 6 – 8 %. Однофазные бронзы (БрА5, БрА7) обладают наилучшим сочетанием прочности и пластичности, хорошо обрабатываются давлением в холодном состоянии и могут упрочняться наклепом. При большем содержании алюминия структура будет двухфазна: a -твердый раствор и g -фаза (Cu 32 Al 19). Эта фаза обладает высокой твердостью и низкой пластичностью. Поэтому содержание алюминия в бронзах редко превышает 10 %, так как снижается не только пластичность, но и прочность.

Двухфазные бронзы используются в литейном производстве. Их легируют железом, которое оказывает модифицирующее действие на структуру, повышает прочность, снижает хрупкость, улучшает антифрикционные свойства (БрА9Ж4).

Никель улучшает механические и технологические свойства, повышает жаропрочность и коррозионную стойкость бронз (БрА10Ж4Н4), а главное, вследствие переменной растворимости позволяет подвергать эти бронзы термическому упрочнению (закалка + старение).

Жаропрочность и коррозионную стойкость придает бронзам марганец, который дешевле никеля. Бронза БрА9Мц2 используется для деталей арматуры, работающей при температурах до 250°С, а бронза БрА10Ж3Мц2 применяется для ответственных деталей, работающих в условиях трения (втулки, шестерни, червячные колеса и т. п.).