МДК0201 Теплотехническое оборудование. Занятие №15.

Быстрое охлаждение отформованного стеклоизделия может привести к созданию в нем внутренних напряжений. Эти напряжения возникают потому, что при быстром охлаждении нагретого стекла его наружные слои остывают быстрее, чем внутренние. В результате наружные слои стремятся к сжатию, в то время как более нагретые внутренние препятствуют этому. Когда процесс охлаждения заканчивается и температура наружных и внутренних слоев выравнивается, внутренние напряжения могут остаться (тогда они называются остаточными) или исчезнуть (такие напряжения называются временными).

Остаточные и временные напряжения возникают при разных температурах охлаждения стекла. Остаточные, или как их еще называют постоянные, возникают в стекле в процессе его перехода из пластичного в хрупкое, т. е. твердое состояние. Временные напряжения образуются в процессе дальнейшего охлаждения уже твердого стекла.

Как временные, так и остаточные напряжения в изделиях нежелательны. Остаточные напряжения, как правило, служат причиной разрушения изделий при механической обработке последних или воздействии на них внешних нагрузок.

На возникновение напряжений влияют различные факторы, например скорость охлаждения изделий, их массивность. Так, при медленном и равномерном охлаждении изделия напряжения в нем почти не возникают и, наоборот, чем быстрее остывает изделие, Тем больше в нем возникают напряжения. В массивных фигурных изделиях чаще возникают напряжения, чем в маленьких и простых по форме.

Для того чтобы в изделии не было опасных для эксплуатации напряжений, его подвергают тепловой обработке — отжигу.

Стекло может разрушиться, если остаточные напряжения в нем достигают 700 кгс/см2. В процессе отжига эти напряжения снижаются до 35 кгс/см2, т. е. до 5%.

Для каждого вида стекла в зависимости от его конфигурации и химического состава устанавливают свой режим отжига. Для этого определяют прежде всего температурный интервал, в котором могут возникнуть или исчезнуть остаточные напряжения. Этот интервал, называемый зоной отжига стекла, ограничивается высшей и низшей температурой отжига.

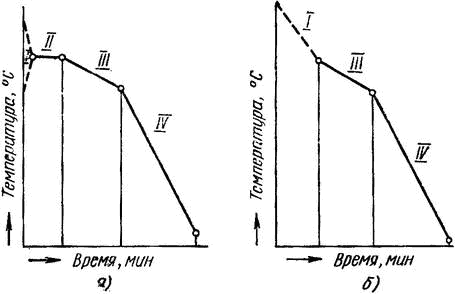

Под высшей температурой отжига подразумевают ту температуру, которая отвечает вязкости стекла 1013 П. При этой температуре напряжения в стекле уменьшаются в 10 раз за время, равное 5 мин. Эта температура соответствует границе хрупкого состояния стекла. Под низшей температурой отжига подразумевают температуру при которой вязкость стекла соответствует 1015 П. При этой температуре напряжения уменьшаются в 10 раз за время, в 100 раз большее, чем при верхней температуре отжига, т. е. за 500 мин. Разница между высшей и низшей температурами отжига для обычных стекол составляет 100° С, а для оптического стекла — 150° С. Процесс отжига стекла состоит из четырех стадий (рис. 18).

Рис. 1. Графики отжига: а — штучных изделий, б — листового стекла; I—IV — стадии отжига

I стадия — предварительный нагрев или охлаждение (отрезок I). Изделия доводятся до заданной высшей температуры отжига со скоростью, не вызывающей их разрушения. II стадия — выдержка при постоянной температуре (отрезок II). Изделия выдерживают при высшей температуре отжига в течение времени, достаточного для заданного уменьшения напряжений. III стадия — медленное охлаждение (отрезок III). Изделия охлаждаются с достаточно малой скоростью, не допускающей возникновения новых остаточных напряжений, превышающих заданные. IV стадия — быстрое охлаждение (отрезок IV). Изделия охлаждаются со скоростью, обеспечивающей допустимые временные напряжения.

Температура, скорость охлаждения и продолжительность каждой стадии зависят от вида изделия, его конфигурации, химического состава. Поэтому для каждого производственного процесса устанавливают свой особый режим отжига.

При отжиге листового стекла, вырабатываемого машиной ВВС, II стадия отсутствует. При изготовлении стеклоизделий большое значение имеет контроль качества отжига. Методы контроля качества отжига основаны на том, что в стекле под действием внутренних напряжений возникает двойное лучепреломление, которое проявляется в виде окраски при просмотре в полярископе.

Отжиг проводят в специально предназначенных печах печах – вспомогательных.

Печи отжига классифицируются:

- по принципу действия: непрерывные, периодические;

- по виду топлива: электрическое, газовое, жидкое;

- по способу обогрева: прямого нагрева, муфельного, полумуфельного.

В печах муфельных передача тепла изделиям осуществляется за счет излучения и теплопроводности через стенки муфеля. Движение газов внутри муфеля – естественное, в каналах муфеля – принудительное.

Печи периодического действия.

Весь цикл отжига 16-18 часов.

Камерные печи используются для отжига изделия с большой толщиной стенок и сложной конфигураций.

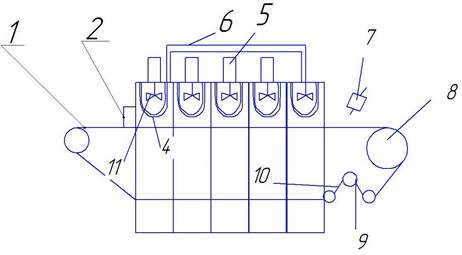

Рис. 2.Печь периодического действия.

1-корпус,2- огнеупорная кладка,3-теплоизоляция,4-электродвигатель,5-вентилятор,6-этажерка,7-нагреватели,8-воздушные каналы,9- шибер.

В металлическом кожухе кладка выполняется с использованием огнеупоров и изоляции, для ускорения охлаждения печи и для лучшего регулирования температурного режима печи внутри кладки есть воздушный канал. В конструкции предусмотрен вентилятор. Вентилятор усиливает движение воздуха в печи и обеспечивает выравнивание т-ры по высоте камеры. Распределение температуры регулируется 4 режима:

1. Разогрев с максимальной допустимой скоростью (увеличить оборачиваемость печи)

2. Загрузка, к концу этого периода т-ра в печи должна соответствовать выше температуры отжига, продолжительность периода определяется тем временем необходимым для заполнения печи(до 7-8 часов) Если осуществляется 2й отжиг то в период загрузки.

3. Отжиг, создается требуемый режим (медленное охлаждение, отжиг быстрое охлаждение)

4. Разгрузка по продолжительности от 1-5 часов в зависимости от того какие изделия.

Конвейерные печи для отжига стеклянной тары, сортовой посуды и других штучных изделий особенности конструкции и принцип действия. Преимущества и недостатки.

Конвейерные печи отжига - отжиг однотипных изделий, выпускаемых в больших количествах- стеклянная тара, сортовая посуда и т.д.

Различают печи прямого и косвенного обогрева (муфельное).

При прямом обогреве туннель тепловой обработки состоит из отдельных секций оснащенных системой циркуляции воздуха. Рециркулируемый воздух всасывается вентилятором, который располагается в полке секции по системе каналов подает под транспортирующую сетку, равномерно распределенную по всей длине канала печи отжига.

Рис. 3. Конвейерная печь для отжига стеклянной тары.

1 – стол загрузки; 2 - шибера; 3 - горелки; 4 – U-образные нагреватели; 5 - электродвигатель; 6 - отбор дымовых газов; 7 - осевой вентилятор; 8 - приводные станции; 9 - натяжные станции; 10 - лента контроля; 11 - вентиляторы.

Горелки располагаются по боковым стенам секции и входят в трубки для сжигания газа. Процесс горения регулируется с помощью термопар. Через воздушный канал всасывается воздух, а по декомпрессионному каналу выбрасывается избыток горячего газа из печи.

Режим охлаждения регулируемый с помощью клапанов. Регулировка для каждой секции: если муфельный или косвенный обогреваемый, то обогрев осуществляется с помощью U-образных трубчатых элементов. На одном конце этого элемента стоит горелка, а другие соединены системой забора дымовых газов.

При косвенном обогреве используют любое топливо; при прямом обогреве – газ. Печи муфельного типа используются для отжига и декорирования сортовых стеклянных изделий.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемы рекуператора и регенератора,комплектуемые с ванной печью.

Срок выполнения 15.05.2020.