Расчет надежности технологических процессов в зависимости от поставленной задачи может преследовать следующие цели:

1. Определение надежности выполнения задания по одному показателю качества. Задача сводится к расчету вероятности того, что изготавливаемая продукция по одному определенному параметру будет соответствовать требованиям технической документации.

. 2. Определение надежности выполнения задания по всей совокупности нормируемых показателей качества. Задача сводится к расчету вероятности того, что технологический процесс обеспечит изготовление продукции в соответствии, с требованиями ее технической документации по всем показателям качества изготавливаемой продукции.

|

3. Расчет вероятности выполнения задания по параметрам производительности. В этом случае производится расчёт вероятности выполнения задания только по параметрам производительности.

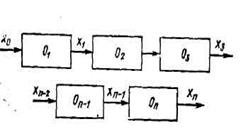

Рис. 48. Последовательная технологи- Рис. 49. Параллельная техноло- ческая цепь (О — операция) гическая цепь (О — операция)

Расчет надежности выполнения задания по одному показателю качества продукции. Вероятность выполнения задания по параметру y(t) обеспечивается, если на каждой из последовательных или параллельных операций (рис. 48 и 49) выполняется условие:

, (1)

, (1)

где δН1; δН2; …; δНn; δВ1; δВ2; …; δВn – нижние и верхние границы допуска на нормируемый показатель

Вероятность выполнения задания по параметру y(t):

Р(δН) ≤ y(t) ≤ δВ = Р1(t). (2)

Пусть определены вероятности выполнения неравенств (1), т.е.:

(3)

(3)

Если не выполнено хотя бы одно из неравенств (3), то не выполняется и неравенство (2).

Искомая вероятность:

(4)

(4)

Вероятность отказа:

(5)

(5)

Если F(t) ≤ 0,2, то расчёт можно вести по более простой формуле:

(6)

(6)

где Fi (t) – вероятность отказа на каждой операции.

При этом время восстановления не учитывается. Моменты отказов формируют поток, называемый потоком отказов. В качестве характеристики потока отказов используется «ведущая функция» Q(t) данного потока — математическое ожидание числа отказов за время t:

Ω(t) = Mr(t), (7)

где r(t) – число отказов за время t.

Математическое ожидание числа отказов за интервал времени (t1, t2) определяется по формуле:

Mr (t1, t2) = Ω (t2) - Ω (t1), (8)

где r(t) – число отказов за время (t1, t2).

На основе этого легко определить параметр потока отказов – он представляет собой функцию:

(9)

(9)

Допускается вычисление параметра потока отказов по приближенной формуле:

(11)

(11)

Для ординарных потоков без последствия параметр потока отказов связан с ведущей функцией соотношением:

(12)

(12)

Статистическая оценка х среднего срока функционирования определяется по формуле:

(13)

(13)

Рисунок 1 – Шестерня с хвостовиком

Пример 1. Рассмотрим технологический процесс обработки шестерни с хвостовиком (рис. 50). За выходной показатель качества примем шероховатость опорной поверхности диаметр 0 60, Ra= 1,0ч÷1,25 мкм.

Технологический процесс состоит из трех операций: токарной, термической и шлифовальной. Параметр Ra будет находиться в пределах 1,00<у(t)==Ra ≤ l,25, если выдержаны размеры на каждой операции.

По результатам статистической обработки данных по технологическим операциям определены величины Pi(t) и Fi(t): P1(t)=0,90; P2(t)=0,75; P3(t)=0,95 и соответственно Ft(f) =0,10; Ft(t)=0,25; F3(t)=0,05. Тогда вероятность выполнения задания по исследуемому показателю качества определится по формуле (4). Вероятность отказа определяется по формуле (6). Параметр потока отказов ω(t) вычисляется по приближенному уравнению (8). Для определения величины ω(t) необходимо проанализировать обработку достаточно представительной выборки исследуемой детали. Результаты анализа одной из трех выборок по 150 каждая приведены в таблице 1.

Таблица 1

| выборка | Δt = Tn – Tn-1 | n | N | ω(t) |

| 0 - 20 20 - 40 40 - 60 | 0,0057 0,0125 0,0049 |

По полученным значениям ω(t) построен график изменения параметра потока отказов по операциям (рисунок 2). Средний срок функционирования tср определяется экспериментально.

Расчеты показывают, что наибольшее число отказов и низкая работоспособность возникает при термической обработке. Это обусловливает невысокую надежность всего технологического процесса по контролируемому показателю качества.

Разберем простейший случай, когда регрессия выходного параметра у но входному параметру х прямолинейна, а условная дисперсия D(y/x)

y = a + bx, (14)

D(y) = D(y) x + b2 D(x), (15)

где у – средняя величина выходной погрешности;

bx – величина, пропорциональная средней выходной погрешности х;

a – константа, постоянная относительно x;

b2 D(x) – величина, пропорциональная входной дисперсии D(x);

D(y/x) – условная дисперсия, постоянная относительно D(x).

Рисунок 2 – Зависимость параметра потока отказов от надёжности на отдельных операциях 0

Используя выражения (14) и (15), можно выяснить, как изменяются средняя величина у и дисперсия D(y), относящиеся к выходному показателю качества, при изменении входных характеристик. Величина bх характеризует ту часть погрешности у, которая была перенесена из предыдущей операции; при этом коэффициент b является коэффициентом переноса погрешностей. Величина а соответствует собственной погрешности операции. Она может быть как положительной, так и отрицательной и соответственно увеличивает или уменьшает выходную погрешность на одну и ту же величину.

Постоянную составляющую можно компенсировать, так как она проявляется в смещении центра группирования погрешностей, являющихся следствием смещения уровня настройки станка в процессе обработки.

Показатели, входящие в формулы (14) и (15), могут быть рассчитаны на ЭВМ по программе корреляционного анализа для одномерных объектов.

Теперь рассмотрим технологический процесс, состоящий из ряда операций (рисунок 3). Входными параметрами являются величины хо, xi..., xn-1, выходной параметр хn характеризует качество готовой детали. Если принять, что плотности вероятности распределения случайных величин х0, x1, x2…хn-1, хn нормальны, то можно считать их совместную плотность также нормальной. Соответственно множественные и парные регрессии линейны.

Рисунок 3 – Технологическая цепь (0 – операция)

Примем, что по ходу технологического процесса на надежность последующего вида обработки влияют лишь погрешности, внесенные предыдущей операцией. Условное математическое ожидание выхода:

(16)

(16)

где

ai = M(xi) + bi M(xi-1);

(17)

(17)

Дисперсия выхода качества:

(18)

(18)

где

D(xi-1) = D(xi) (1-r2 xi / xi-1),(19)

(здесь r2 xi / xi-1 - коэффициент корреляции).

Пример 2. Определим числовые параметры технологического процесса обработки детали, приведенного в примере 1.

При исследовании выборок порядок изменения заранее пронумерованных деталей оставался одинаковым на всех операциях. Информация о технологическом процессе экспериментальных данных состояла из трех массивов в соответствии с последовательностью операций.

Вычисления величин М(х), D(x) производились по формулам (15-18). Полученные числовые характеристики технологического процесса обработки исследуемой поверхности (диаметр 60 Ra = 1,0÷1,25) приведены в таблице 2.

Таблица 2 – параметры технологического процесса обработки опорной поверхности детали “шестерня с хвостовиком”

| Наименование операции | ООбозна- ччение | Математи- ческое ожидание | Среднее квадратическое отклонение σ(х) | ДДиспер- ссия D(x) | Коэффициент корреляции ri, i-1 | Коэффици- енты регрессии | |

| мкм | a | b | |||||

| Токарная Термическая Шлифовальная | X Y z | 2,35 2,40 1,25 | 0,0075 0,0087 0,0070 | 0,00056 0,184 0,0049 | 0,184 0,687 | - 0,014 0,032 | - 0,76 0,64 |

Расчет надежности выполнения технологического процесса по всем нормируемым показателям качества. Рассмотрим общий случай, когда после технологического процесса нормируется различное число показателей, значения которых попарно независимы. Часть этих показателей контролируется (рисунок 4).

Положим, что для операций О1..., Oj,..., Оn нормируется соответственно a, b, f параметров. Из них b',..., d',..., i' контролируется.

Считаем, что отказа нет, если ни на одной операции, ни один из параметров не выходит за границы допуска. Тогда вероятность выполнения задания по параметрам качества будет

(20)

(20)

где

A = (a - b') + … + (c - d') + (f - i');

B = b' + … + d' + … + i';

Pi(t); Pi(t) – вероятности выполнения задания по показателям качества.

Вероятность отказа:

(20)

(20)

Характеристики величин ω(t) и tср для общего случая определяются по формулам (9) и (11).

Как следует из выражений (13) и (14), все необходимые данные для расчета числовых параметров могут быть получены в результате использования программы регрессионного анализа. К ним относятся значения свободных членов уравнений регрессии d, характеризующих постоянную составляющую суммарной погрешности; коэффициентов регрессии bi характеризующих случайную составляющую суммарной погрешности; статистических характеристик М(х), D(x) каждой операции; коэффициентов парной и множественной корреляции ri/i-1, Ri/i-1.

Приведенная в первом разделе этого параграфа схема является частным случаем расчета надежности технологического процесса.

Более общий случай представляется зависимостями выходных нормируемых показателей качества от погрешностей на всех технологических операциях. Выражениями для характеристик выходного качества будут [37]:

условное математическое ожидание:

ai(i = 0,1, …, n-1), (21)

где di – коэффициенты множественной регрессии;

Дисперсия выходных признаков качества может быть предоставлена в виде двух слагаемых, соответствующих действию учитываемых и неучитываемых факторов:

D(xn)=Dl(xn/xn-1,...,x0) + D2(xn/xn-1, …, хо), (22)

где

(23)

(23)

Все эти параметры могут быть получены после корреляционно-регрессионного анализа.

На качество поверхностей готовых деталей влияют не только геометрические параметры заготовок, но и характеристики системы СПИД

(жесткость системы, режимы резания, износ инструмента и т. д.).

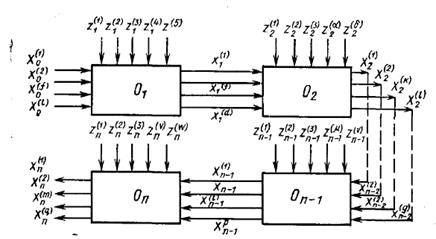

На рисунке 4 представлен технологический процесс, состоящий из многомерных операций. На входе технологического процесса действует С случайных величин x0i (i ≠ 0) (i = l, 2,... С), а выход первой операции имеет D случайных величин xi(i) (j = 1, 2,..., d), являющихся входами для второй технологической операции, и т. д.

Выход всего технологического процесса характеризуется случайными величинами. Математическое ожидание любого из выходов по всем входам на основании уравнения регресси  (24)

(24)

Рисунок 4 – Структурная схема многомерного технологического процесса (0 – операция)

Суммарную дисперсию любого из параметров на выходе следует рассматривать состоящей из двух условных дисперсий, одна из которых определяется влиянием входов х0,..., хn-1,..., z1, …, zn другая D2 — неучтенными факторами:

D(xn) = D1(xn/x0, …, xn-1; z1, …, zn) +

+D2(xn/x0, …, xn-1; z1, …, zn). (25)

Первая из условных дисперсий

D1(xnm/x0, …, xn-1; z1, …, zn) = D(xnm) (1-R2x+n) x0, …, xn-1; z1, …, zn. (26)

Вторая условная дисперсия может быть определена из условий влияния и взаимосвязи всех случайных величин.

Однако такой вариант, как показали исследования [37], не всегда рационален, так как связи параметров заготовок между собой и с параметрами обработки зачастую малозначимы.

Условная дисперсия при независимости указанных выше случайных величин

D1(xnm/x0, …, xn-1; z1, …, zn) =

(27)

(27)

Были определены показатели надежности технологических процессов типовых деталей (корпусов, шестерен, валов и др.) по основным параметрам качества, установленным техническими требованиями на их изготовление.

Результаты расчета приведены в таблице 4.

Развернутая методика расчета показателей надежности технологических процессов при обеспечении заданных характеристик поверхностей деталей машин. Определение показателей надежности технологического процесса производится на основе анализов конструкторской документации технологического процесса обработки; имеющейся статистики по уровню брака на отдельных операциях; данных об отказах деталей при приемосдаточных испытаниях и эксплуатации машин; теоретического анализа точности обработки; анализа геометрической точности технологического оборудования.

На указанной основе устанавливаются числовые значения показателей надежности технологического процесса, кроме параметров, которые оговорены техническими условиями на изготовление. При расчете надежности должны учитывать и те параметры получаемого изделия, которые не указаны в чертеже и ТУ. Имеются в виду не пропуски в чертежах, т. е. явный брак, а те параметры, нормирование которых чертежом, по мнению конструктора, либо не оказывает существенного влияния на эксплуатационные свойства изделия, либо их трудно контролировать и получать в производственных условиях.

В таблице 5 приведены некоторые из параметров которые в чертежах часто опускаются.

Многие из перечисленных параметров оказывают существенное влияние на эксплуатационные свойства изделий и тем самым на показатели надежности.

Особенно большое число неучтенных параметров относится к характеристикам поверхностного слоя. Поверхность деталей машин имеет сложное строение и для полного ее описания требуется значительное количество параметров. Обычно многие из них в конструкторской документации не нормируются.

Зависимость отдельных эксплуатационных свойств, характеризующих работоспособность изделий Ji, от параметров, числовые значения которых не оговариваются чертежом и ТУ, ω, может быть представлена системой уравнении:

J1 = f1 (b, ω1, ω2, …, ωn);

J2 = f2 (b, ω1, ω2, …, ωm (28)

In = fn (b, ω1i, ω2i, …, ωmi).

где b – совокупность параметров, заданных чертежом.

В первом приближении каждая из функций fi может быть представлена в виде произведения (или суммы) функций:

(29)

(29)

Таблица 4 – Количественные показатели надёжности технологических процессов при обеспечении основных показателей

| Деталь | Контролируемый параметр | Показатели надёжности | ||

| P (t) | F (t) | ω (t) | ||

| Корпусы Зубчатые колёса Валы и оси Муфты Втулки | Шероховатость: базовых поверхностей Ra < 2,5 мкм внутренних цилиндрических поверхностей посадочных отверстий Ra < 1,25 мкм Смещение отверстий Δ = 0,10÷0,15 Шероховатость рабочих поверхностей, Ra = 1,25÷2,5 мкм Твёрдость HRC 55 – 60 Биение зубчатого венца δ = 0,08÷0,12 (Пятно контакта) Шероховатость опорных поверхностей Ra = 1,25÷2,5мкм Твёрдость HRC 50 -55 Взаимное биение δ = 0,15÷0,20 Шероховатость: внутренних посадочных цилиндрических поверхностей Ra < 2,5 мкм Сопрягаемых поверхностей Ra=1,25÷2,5 Шероховатость посадочных поверхностей Ra <2,5 мкм Взаимное биение наружных и внутренних цилиндрических поверхностей δ = 0,10 | 0,90 0,85 0,80 0,95 0,85 0,80 0,90 0,85 0,85 0,85 0,80 0,85 0,75 | 0,02 0,02 0,03 0,01 0,03 0,03 0,02 0,03 0,03 0,02 0,03 0,03 0,04 | 0,003 0,003 0,004 0,002 0,004 0,005 0,003 0,004 0,004 0,003 0,004 0,004 0,006 |

Таблица 5 – Дополнительные параметры, опускаемые в чертежах и оказывающие влияние на эксплуатационные свойства деталей машин

| Наименование параметра | Примеры параметров, не приводимых в чертежах и ТУ | Эксплуатационные свойства, на которые оказывает влияние данный параметр |

| Размеры Требования к материалу Остаточные напряжения Наклёп Шероховатость поверхности Макрогеометрия Прочие параметры | Радиусы скруглений и остроты кромок Вид термообработки; карбидная неоднородность Величина остаточных напряжений 2-го и 3-го родов Направление действия напряжения 1-го рода Интенсивность наклёпа; степень однородности наклёпа Форма микронеровностей Допуски на погрешности формы по отдельным поверхностям и для взаимосвязи поверхностей Допустимая величина заусенцев и сколов. Степень загрязнённости поверхностей перед сборкой | Усталостная прочность; точность работы гидросистем Износостойкость; Прочность Усталая прочность; износостойкость; коробление Износостойкость; магнитные свойства Коэффициент трения; контактная жёсткость Контактная жёсткость, повышенный износ в период приработки Износостойкость; безотказность гидросистем |

Теоретически число сомножителей в выражении (174) равно бесконечности. Но на практике лишь некоторые из них существенно отличны от единицы при изменении от max до min:

Δωj = ωjmax – ωjmin. (30)

Величина Δωi определяется из конкретных условий работы изделия и технологии изготовления

Δfi = Δfi1 + … + Δfin =  . (31)

. (31)

Из огромного числа значений Δfi1 только несколько существенно отличны от нуля при изменениях ωj в пределах, характерных для технологии изготовления, конструкции и эксплуатации изделия. Задаваясь некоторой величиной z, разбиваем множество параметров, не учтенных чертежом, на две группы. В первую отнесем все параметры, которые существенно влияют на заданные характеристики поверхностей изделия (Δf ≥ z), а в другую — параметры, не оказывающие существенного влияния на эти характеристики.

Конкретное значение z определяется исходя из анализа работы изделия и технических условий на него.

В качестве примера рассмотрим параметры, которые оказывают влияние на контактную жесткость плоского неподвижного стыка и которые зависят от технологии (таблица 5).

Если для условий таблицы 5 принять 2=10%, то факторами, зависящими от технологического процесса, будут параметры 2, 3, 8 и, частично, 6. Суммарное их влияние может быть оценено величиной 60—70%, т. е. в данном случае в зависимости от технологии изготовления жесткость стыка может меняться почти в 2 раза при полном выполнении всех требований чертежа.

В зависимости от того, ведется ли расчет надежности технологического процесса по одному показателю качества или по всем нормируемым показателям, для определения P(t), F(t), ω(t) используются соответственно формулы (4) – (9), (12) – (21), (21 – 26).

Таблица 5 – Параметры, влияющие на жёсткость стыка

| Параметры | Регламентируется ли конструкторской документацией | Примерное максимальное значение Δfi /J·100% |

| 1. Максимальная высота микронеровностей 2. Форма микро- неровностей 3. Форма вершин микро- неровностей 4.Высота макро- геометрических неровностей 5.Взаимное расположение микронеровностей на контактируемых поверхностях 6. Наклёп поверхностного слоя 7. Загрязнение поверхностного слоя 8. Наличие отдельных микровыступов, значительно превосходящее среднее 9. Остаточные напряжения | Регламентируется Не регламентируется >> Регламентируется косвенно в виде числа пятен при шабрении Не регламентируется >> >> >> >> | 30,0 15,0 10,0 15,0 25,0 5,0 5,0 3,0 1,0 |

Расчет следует выполнять последовательно по операциям технологического процесса или таблично-аналитическим методом.

Таблица заполняется для всех операций обработки данной поверхности. Для каждой операции выписываются все параметры, которые должны быть получены в результате ее выполнения. Источниками информации для установления значений P(t), ω(t) являются статистический материал по браку данной или аналогичной деталей; расчеты по определению вероятности по получения брака в зависимости от соотношения показателей; значения показателей надежности на изделие.

КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПО СТЕПЕНИ ИХ НАДЕЖНОСТИ

Оценка надежности технологических процессов производится при помощи показателей P(t), F(t), ω(t) и tср. Для удобства сравнения технологических процессов и в целях унификации в методических указаниях ВНИИНМАШ рекомендовано весь диапазон изменений величин принятых показателей разбить на классы и разряды.

Предлагаемая классификация состоит из восьми классов надежности, каждый из которых состоит из трех разрядов. В ее основу положен геометрический ряд прогрессии вероятности отказа технологического процесса F(t). Знаменатель прогрессии 10. Общий диапазон изменения F(t) —от 107 до 1,0.

Соответствующие числовые значения с разбивкой на классы приведены в таблице 7.

Рассматриваемый диапазон (107—1,0) перекрывает всю область F(t), которые характерны для современной технологии производства. Наиболее высокий класс надежности I соответствует технологическим процессам изготовления изделий высшей степени качества, а последний VIII—технологическим процессам с высоким уровнем брака получаемой продукции.

Для технических процессов общего машиностроения наиболее характерными являются классы IV, V, VI.

Основным показателем, на базе которого следует относить реальный технологический процесс к тому или иному классу, является показатель F* (t) —вероятность получения «просочившегося» брака в готовом изделии в расчете на один нормируемый показатель. В упрощенном варианте, если известны величина F(t),

F*(t)=[l—F(t)]1/n (33)

где n — общее число нормируемых показателей.

Кроме вероятности отказа F(t) каждому классу техпроцесса можно

предпослать и величину вероятности безотказного функционирования P(t) (см. таблицу 6). Зависимость величин F(t) и P(t) можно представить и графически (рисунок 7).

Предлагаемая классификация позволит сравнивать технологические процессы по степени их надежности и регламентировать

показатели надежности в конструкторской и технологической документации такими образом, определение количественных показателей надежности позволяет с вероятностной точки зрения оценить возможность обеспечения назначаемыми технологическими процессами характеристик качества поверхностей как регламентированных технической документацией, так и не регламентированных ею с целью обеспечения необходимых эксплуатационных свойств деталей машин с учетом технологической наследственности.

Рисунок 7 – График классификации значений показателей надёжности в зависимости от класса технологического процесса

ПРАКТИЧЕСКАЯ РАБОТА№6