ГЛАВА 3. ТИПОВЫЕ СХЕМЫОБРАБОТКИ НА СТАНКАХ С ЧПУ

Объем механической обработки деталей, изготовляемых в мелкосерийном и среднесерийном производствах, составляет примерно 75...80 % от общего объема механической обработки в машиностроении. Дальнейшее развитие автоматизации производств этих типов базируется главным образом на широком применении станков с ЧПУ. Важной особенностью автоматизации процесса обработки деталей машин на металлорежущих станках с программным управлением является сохранение широкой универсальности станков, что делает возможной обработку на них любых деталей, которые могут быть получены на универсальных станках соответствующих типов.

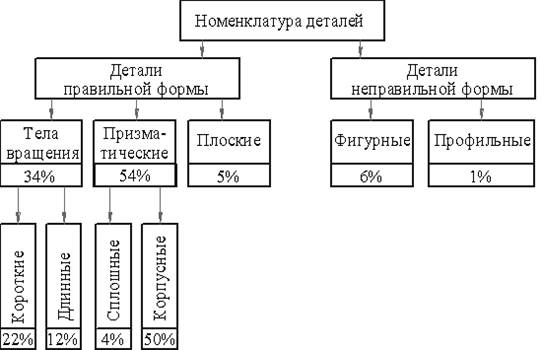

При решении конкретной задачи изготовления различных деталей на станках с ЧПУ должны быть приняты во внимание их конфигурация и параметры. Анализ номенклатуры обрабатываемых деталей показывает, что их условно можно разделить на детали правильной формы (тела вращения, призматические, плоские) и неправильной формы (фигурные, профильные) (рис. 3.1). Призматические детали обрабатываются преимущественно на фрезерно-сверлильно-расточных станках, а детали типа тел вращения — на токарных станках.

Виды и характер работ по проектированию технологических процессов обработки деталей на станках с ЧПУ существенно отличаются от работ, проводимых при использовании обычного универсального и специального оборудования. Прежде всего, значительно возрастает сложность технологических задач и трудоемкость проектирования технологического процесса. Для обработки на станках с ЧПУ необходим детально разработанный по переходам технологический процесс. Более того, при использовании ЧПУ появляется принципиально новый элемент технологического процесса – управляющая программа, для разработки и отладки которой требуются дополнительные затраты средств и времени.

Рис. 3.1 Номенклатура деталей, обрабатываемых

на металлорежущих станках

Существенной особенностью технологического проектирования для станков с ЧПУ является также необходимость точной увязки траектории автоматического движения режущего инструмента с системой координат станка, исходной точкой и положением заготовки. Это налагает дополнительные требования к приспособлениям для зажима и ориентации заготовки и к режущему инструменту.

Расширенные технологические возможности станков с ЧПУ обусловливают некоторую специфику решения таких традиционных задач технологической подготовки, как проектирование операционного технологического процесса, базирование детали, выбор инструмента и т. д.

Проектирование технологических процессов для станков с ЧПУ делится на пять этапов:

1. Обеспечение технологичности конструкции деталей.

2. Управление процессом подготовки УП.

3. Разработка технологического процесса и выбор средств технологического оснащения деталей.

4. Программирование технологических операций.

5. Внедрение УП.

На каждом из этапов проектирования выполняются определенные виды работ.

На первом этапе производится выбор номенклатуры деталей на основе конъюнктурного (оценивается возможность перевода обработки детали на станки с ЧПУ по ее конструктивно-технологическим признакам и производственным условиям) и технико-экономического (рассчитывается снижение трудоемкости обработки и окупаемость затрат) анализа. Составляется перечень деталей, обрабатываемых на оборудовании с ЧПУ. Производится унификация их конструктивных элементов. Уточняются размеры на чертежах.

Второй этап включает разработку плана-графика подготовки УП, осуществление контроля его выполнения.

На третьем этапе обрабатываемые на станках с ЧПУ поверхности группируются по видам обработки. Подбирается оборудование с ЧПУ для их обработки, формируется маршрутная карта. Разрабатываются операционные карты, карты эскизов и карты наладки инструментов. Производится формирование карты заказа на разработку УП, разрабатываются заказы на приспособления и инструмент. Определяется траектория движения инструмента, назначаются режимы обработки, формируются исходные данные для программирования и оформления необходимой документации.

Содержание работ на четвертом этапе зависит от метода подготовки УП. При ручной подготовке производится составление программы в коде ISO-7 bit, запись УП на программоноситель, ее контроль и редактирование. При автоматизированном программировании описываются исходные данные о детали на входном языке системы автоматизированного проектирования управляющих программ. Осуществляется подготовка исходных данных на машинных носителях и их ввод в память системы ЧПУ. Производится расчет траектории движения инструмента и ее преобразование с учетом конкретного технологического оборудования, вывод диагностических сообщений и промежуточной информации, вывод УП и сопроводительной технологической документации, анализ диагностических сообщений, обнаружение, локализация и исправление ошибок.

Пятый этап включает отладку и корректировку УП на устройствах контроля, отладку УП на оборудовании с ЧПУ, корректировку технологической документации, оформление акта внедрения.