СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ

Методические указания

К выполнению лабораторных работ

Новочеркасск

ЮРГПУ(НПИ)

УДК 539.3/4(075.8)

Рецензент: канд. техн. наук Cухарникова В.А.

Составитель: Жданова О.В.

Сопротивление материалов: методические указания к выполнению лабораторных работ / Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова. – Новочеркасск: ЮРГПУ(НПИ), 2019. - 48с.

Использование методических указаний позволит студентам закрепить лекционный материал курса «Сопротивление материалов», получить опыт проведения лабораторных испытаний, ознакомиться с методиками получения экспериментальных значений механических характеристик материалов, а также получить практическое подтверждение некоторых базовых закономерностей поведения конструкционных материалов при нагружении и обосновать справочные значения исследуемых механических характеристик.

Методические указания содержат перечень лабораторных занятий, контрольные вопросы, список необходимой литературы.

Методические указания предназначены для студентов, обучающихся по направлениям: 08.03.01 Строительство, 15.03.02 Технологические машины и оборудование и специальности 21.05.04 Горное дело, изучающих курс «Сопротивление материалов».

УДК 539.4(07)

© Южно-Российский государственный

политехнический университет (НПИ)

имени М.И. Платова, 2019

СОДЕРЖАНИЕ

Стр.

ВВЕДЕНИЕ................................................................................................ 4

Лабораторная работа № 1

«Испытание материала на растяжение»................................................... 5

Лабораторная работа № 2

«Испытание материалов на сжатие»........................................................ 13

Лабораторная работа № 3

«Испытание материала на срез»............................................................... 20

Лабораторная работа № 4

«Испытание материала на кручение»....................................................... 23

Лабораторная работа № 5

«Проверка теории чистого изгиба»........................................................ 30

Лабораторная работа № 6

«Испытание стержня на устойчивость»................................................... 35

Библиографический список....................................................... 47

ВВЕДЕНИЕ

Методические указания предназначены для студентов дневной и заочной формы обучения, изучающих курс «Сопротивление материалов». Материал подготовлен в соответствии с требованиями ФГОСа и учебных планов и содержит общие методические сведения по проведению лабораторных работ. В каждой работе приведены краткие сведения из теории, схемы типовых испытательных установок, изложена последовательность проведения лабораторных испытаний, а также даны рекомендации по обработке экспериментальных данных, сформулированы контрольные вопросы и дан перечень литературы для более подробного самостоятельного изучения материала.

Выполнение лабораторных работ позволит студентам глубже изучить инженерные методы расчета элементов конструкций на прочность, жесткость и устойчивость, овладеть способами и навыками экспериментальных исследований.

ЛАБОРАТОРНАЯ РАБОТА № 1

«Испытание материала на растяжение»

(4часа)

Цель работы: Определить основные механические характеристики прочности и пластичности малоуглеродистой стали при растяжении.

Оборудование и материалы.

Испытания образцов на растяжение проводят на установке разрывная машина.

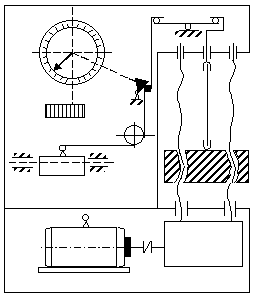

| 1.Редуктор 2. Электродвигатель 3. Винты 4. Траверса 5. Захват 6. Образец 7. Силоизмеритель 8. Измеритель деформации 9. Рычаги силоизмерителя 10.Барабан диаграммного аппарата 10.Привод диаграммного аппарата |

Рис.1.1. Типовая кинематическая схема разрывной машины.

Разрывная машина позволяет получить диаграмму растяжения испытуемого материала, а также измерить усилия в характерных точках этой

диаграммы, являющиеся базовыми величинами для определения основных механических характеристик материала.

Машина работает следующим образом: образец 6 устанавливается в захваты, один из которых неподвижный, а другой 5 получает поступательное перемещение вниз от привода машины. Усилие на образце измеряется рычажным силоизмерителем 7. Машина имеет диаграммный аппарат 10, автоматически записывающий график зависимость между усилиями и деформациями образца.

Геометрические размеры образца измеряют штангенциркулем или микрометром. Для испытания на растяжение используют стандартные цилиндрические образцы (рисунок 1.2):

| d l |

Рис. 1.2. Стандартный образец для испытаний на растяжение

В цилиндрических образцах ГОСТом 1497-84 регламентируется соотношение между расчетной длиной ℓ и диаметром d. В качестве основных применяют образцы с диаметром d=8 мм, при этом рабочая длина

ℓ = 100 мм. Допускается применение образцов других диаметров при условии, что рабочая длина их ℓ = 10 d. В соответствии с принципами теории подобия, результаты испытаний таких образцов будут идентичными с результатами испытаний стандартных образцов.

Сведения из теории.

Характер диаграммы растяжения (графика зависимость продольной деформации Δ ℓ от усилия F) зависит от свойств испытуемого материала. Типичный для общей оценки поведения при осевом растяжении пластичного материала вид диаграммы растяжения изображен на рисунке 1.3

Рассмотрим характерные участки и точки этой диаграммы, а также соответствующие им стадии деформирования образца.

F,Н E

K

C D M

B

A

a       L

0

D l,мм

L

0

D l,мм

|

Рис. 1.3. Диаграмма растяжения пластичного материала.

Анализируя диаграмму, можно отметить, что на участке ОА образец деформируется по закону Гука, то есть деформация образца прямо пропорциональна приложенной нагрузке. Предельное значение нагрузки, при котором соблюдается подобная пропорциональность, обозначается F пц (точка А), а напряжение в образце при этой нагрузке называется пределом пропорциональности  :

:

(1.1)

(1.1)

где А - начальная площадь поперечного сечения образца, мм2.

Таким образом, пределом пропорциональности называется предельное напряжение, до которого выполняется закон Гука.

Напряжение, возникающее при значении силы, равной F уявляется предельным напряжением, при котором образец при разгрузке возвращается к первоначальным размерам, то есть не имеет остаточной деформации (является абсолютно упругим), называется пределом упругости (для прочностных расчетов практически не используется).

С увеличением нагрузки, то есть при  , линейная зависимость нарушается и диаграмма растяжения искривляется.

, линейная зависимость нарушается и диаграмма растяжения искривляется.

При достижении значения нагрузки  , образец начинает деформироваться без увеличения нагрузки (участок СД диаграммы). В это время происходит сдвиг кристаллических решеток материала, не связанный с увеличением продольных сил. Это явление носит название текучести, а напряжение в образце при этом называется пределом текучести

, образец начинает деформироваться без увеличения нагрузки (участок СД диаграммы). В это время происходит сдвиг кристаллических решеток материала, не связанный с увеличением продольных сил. Это явление носит название текучести, а напряжение в образце при этом называется пределом текучести  :

:

. (1.2)

. (1.2)

Таким образом, пределом текучести называется напряжение, при котором деформации растут без видимого увеличения нагрузки.

Следует особо отметить, что пластичные материалы могут подвергаться различным механическим, термическим и химико-термическим методам упрочнения. При реализации механических способов упрочнения широко используются характерные особенности нагружения деталей за пределами упругой области.

Так, после стадии текучести материал вновь приобретает способность сопротивляться дальнейшему росту деформации, но закон Гука при этом нарушается. Этому отвечает восходящий участок ДЕ диаграммы растяжения, называемый участком упрочнения. При этом, разгружение образца на участке ДЕ в произвольной точке К будет происходить по линии KL, параллельной отрезку диаграммы ОА. Тогда, при полном снятии нагрузки образец будет иметь остаточную (пластическую) деформацию (отрезок OL на оси Δℓ диаграммы растяжения).

Однако, при этом повторное нагружения образца будет происходить по линии LKE при отсутствии площадки текучести и выполнении закона Гука до точки К. Этот процесс увеличения предела пропорциональности  называют наклепом и широко используется для «упрочнения» элементов конструкций (упрочнение материалов методами протяжки, упрочнение поверхности деталей «накаткой» роликами, упрочнение несущих элементов армированных конструкций предварительным нагружением за пределы пропорциональности и т.д.).

называют наклепом и широко используется для «упрочнения» элементов конструкций (упрочнение материалов методами протяжки, упрочнение поверхности деталей «накаткой» роликами, упрочнение несущих элементов армированных конструкций предварительным нагружением за пределы пропорциональности и т.д.).

В этом случае опасным напряжением считается условный предел текучести  , соответствующий относительной пластической деформации детали 0,2%.

, соответствующий относительной пластической деформации детали 0,2%.

Точка Е соответствует наибольшему усилию  , которое может воспринимать образец. Напряжение, соответствующее максимальной силе

, которое может воспринимать образец. Напряжение, соответствующее максимальной силе  , называется временным сопротивлением или пределом прочности

, называется временным сопротивлением или пределом прочности  :

:

(1.3)

(1.3)

При дальнейшем растяжении образца его разрушение происходит, главным образом, с образованием «чашечки» на одной его части и «конуса»− на другой. Этот излом называют чашечным или изломом «чашечка−конус» (рисунок 1.4)

| Конус |

| Чашечка |

Рис. 1.4. Схема деформированного образца при растяжении

Деформации в области шейки считаются признаком начала нарушения прочности образца, то есть признаком разрушения детали из пластичного материала при растяжении. Поведение испытуемого образца при его дальнейшем нагружении не представляет практического интереса в части оценки его прочности и используется только для наглядной демонстрации характера разрушения пластичных материалов при растяжении.

Таким образом, пределом прочности считается предельное напряжение, при котором образец разрушается.

Названные выше механические характеристики материалов играют большую роль в общей оценке их механических свойств. Однако, первой и главной задачей сопротивления материалов при конструкторских расчетах деталей является гарантированное обеспечение прочности конструкции при максимально возможной экономичности.

Поэтому, кроме полученных величин для материала определяется основной обеспечивающий выполнение этой задачи конструкторский параметр - допускаемое напряжение материала

Допускаемое напряжение при простых видах деформации в общем случае нагружения элемента конструкции определяется выражением:

, (1.4)

, (1.4)

где sпред − предельное напряжение, при котором в детали возникают остаточные деформации или признаки разрушения элемента конструкции, и обеспечивается условие неразрушения детали.

− коэффициент запаса прочности (или запас прочности) обеспечивает уменьшение влияния вероятных перегрузок и, с другой стороны, может ограничивать экономически неоправданное увеличение материалоемкости конструкции.

− коэффициент запаса прочности (или запас прочности) обеспечивает уменьшение влияния вероятных перегрузок и, с другой стороны, может ограничивать экономически неоправданное увеличение материалоемкости конструкции.

Для пластичных материалов допускаемое напряжение вычисляется по формуле:

(1.5)

(1.5)

где  − нормативный коэффициент запаса прочности по текучести, показывающий во сколько раз допускаемое напряжение меньше опасного.

− нормативный коэффициент запаса прочности по текучести, показывающий во сколько раз допускаемое напряжение меньше опасного.

Величина этого коэффициента зависит от многих факторов. На основании данных длительной практики конструирования, расчета и эксплуатации машин и сооружений для деталей общего машиностроения значение этого коэффициента принимается в пределах от 1,5 до 3,0в зависимости от характера действующей нагрузки.

Формула 1.5 неприменима для хрупких материалов, так как на диаграмме растяжения этих материалов участок текучести отсутствует. В качестве предельного напряжения для хрупких материалов при растяжении принимают предел прочности при увеличенном значении запаса прочности. Однако применение хрупких материалов для изготовления деталей, испытывающих значительные растягивающие напряжения экономически совершенно нецелесообразно из-за получаемых при прочностных расчетах неоправданно больших габаритов и материалоемкости конструкций.

Поэтому, для разделения материалов по пластичности наряду с вышеотмеченными прочностными свойствами образца определяются характеристики пластичности. При этом различают:

− относительное остаточное удлинение  :

:

(1.6)

(1.6)

− относительное остаточное сужение площади поперечного сечения в месте разрушения ψ (характеризует размеры «шейки»):

(1.7)

(1.7)

В зависимости от величины  и ψ материалы условно делят на пластичные (

и ψ материалы условно делят на пластичные ( и ψ > 5%) и хрупкие (

и ψ > 5%) и хрупкие ( и ψ <5%).

и ψ <5%).

Таким образом, задача испытания материалов на растяжение состоит в получении с помощью разрывной машины диаграммы растяжения образцов  , анализе этой диаграммы и определении с помощью полученных при испытании значений нагрузки F в характерных точках диаграммы растяжения механических характеристик прочности и пластичности материала образца.

, анализе этой диаграммы и определении с помощью полученных при испытании значений нагрузки F в характерных точках диаграммы растяжения механических характеристик прочности и пластичности материала образца.

Порядок проведения испытаний.

Эксперименты проводятся в следующем порядке:

С помощью микрометра или штангенциркуля измеряется диаметр d образца и его рабочая длина ℓ. Образец закрепляется в захватах машины, устанавливается нулевой отсчет силоизмерителя. Далее образец нагружается силой, возрастающей от «0» до максимальной. Во время испытания необходимо следить за рабочей стрелкой шкалы силоизмерителя и вычерчиваемой диаграммой, чтобы вовремя записать значения нагрузок, соответствующих характерным точкам диаграммы, то есть пределы пропорциональности, текучести и прочности.

Для уменьшения влияния субъективного фактора на получение измеряемых параметров рекомендуется определять искомые усилия, определяющие пределы пропорциональности, текучести и прочности, после завершения испытаний. Это достигается ручной установкой пишущего узла диаграммного аппарата на уровень измеряемого усилия на уже полученной диаграмме растяжения. При этом стрелка силоизмерителя разрывной машины синхронно устанавливается на точном значении измеряемого параметра.

После разрушения образца его обе половины извлекаются из захватов машины, и измеряется длина его рабочей части после испытания и диаметр «шейки» в месте разрыва. Все данные заносятся в таблицу экспериментальных данных (таблица 1.1).

Таблица1.1.

Экспериментальные данные

| Исходные размеры образца | Нагрузка F, Н | Характеристики прочности, МПа | Размеры образца после испытания | Характеристики пластичности, % | |||||

| ℓ, мм | Fпц |

| ℓ1, мм | δ | |||||

| d, мм |

|

| dш, мм | ψ | |||||

| А, мм2 | Fmax |

| Аш, мм2 | ||||||

|

|