Преимущества:

- большие обратимые деформации;

- газо-, водонепроницаемость;

- хорошие диэлектрические свойства.

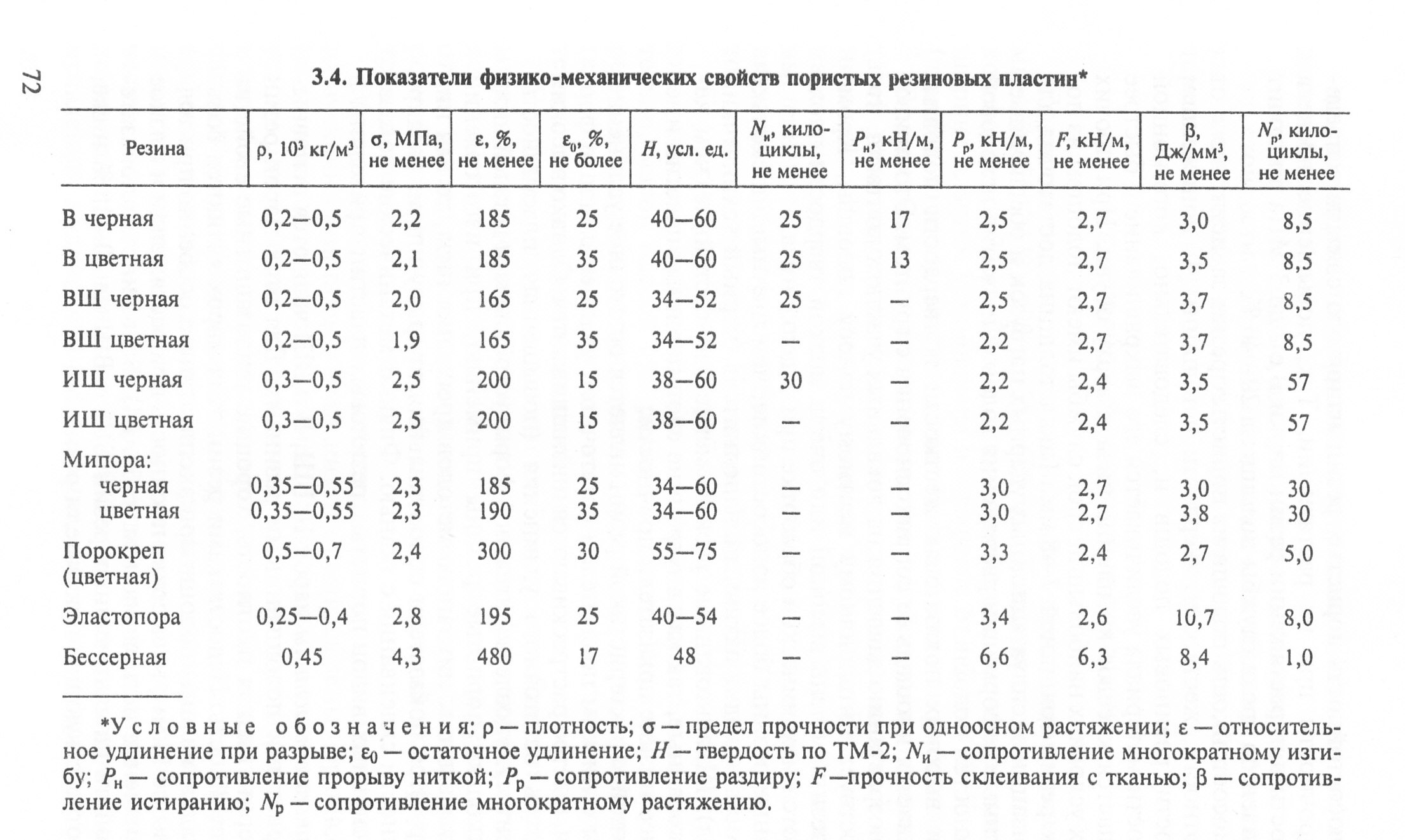

Преимущества пористых резин:

- высокие амортизационные свойства и малая масса пористых подошв;

- высокий коэффициент трения.

Детали низа из монолитных резин более износостойкие, но тяжелые, более жесткие и твердые, имеют невысокий коэффициент трения по грунту, их теплозащитные свойства хуже.

Недостатки:

- многокомпонентность;

- сложность (большое количество операций) изготовления.

Ингредиенты резиновой смеси:

Каучук - основной компонент для производства резин. Для придания резинам требуемых технологических и потребительских свойств в состав каучука вводят дополнительные ингредиенты. Основное отличие каучуков от других полимеров – высокая гибкость макромолекул при комнатной температуре, поэтому их относят к эластомерам.

К ингредиентам резиновых смесей относятся следующие вещества:

резиновая мука - мелко размолотая резина, полученная из отходов резинового производства или изношенных резиновых изделий;

регенерат - каучукоподобный продукт на основе девулканизованных резиновых отходов;

вулканизирующие вещества - сера, окислы тяжелых металлов, (вводятся в состав смеси для соединения макромолекул каучука и образования трёхмерной структуры) в количестве 2¸3,5% от состава резиновой смеси;

ускорители вулканизации - альтакс, каптакс, сантакюр, тиурам и другие вводятся в количестве 0,2¸2 мас. ч. на 100 мас. ч. каучука, предназначены для ускорения и сокращения процесса вулканизации;

активаторы - оксиды цинка и магния предназначены для ускорения реакции присоединения серы к каучуку;

наполнители - технический углерод (печная, газовая, ламповая), двуокись кремния (белая сажа) и другие вещества, придающие резинам требуемые технологические и потребительские свойства, например, для увеличения прочности, жёсткости, твердости, электропроводности резин и др.;

порообразователи - вещества, сообщающие резинам пористую структуру, марок: ЧХЗ-18, ЧХЗ-21, ЧХЗ-57 и другие, которые разлагаются при температуре 100¸1600С с выделением до 200 см3 газа на 1 г порообразователя;

пигменты и красители предназначены для окраски полимерной массы резины. Пигменты не растворяются в полимерной массе резины, по происхождению их делят на минеральные (оксид цинка, оксид железа и др.) и органические, к которым относятся группа азокрасителей (лак-оранж), чёрная сажа и др. Красители относятся к органическим веществам и, в отличие от пигментов, растворяются в полимерной массе резины;

мягчители - вещества, придающие полимерной массе необходимые технологические свойства: снижают твердость, температуру текучести, длительность переработки смеси, улучшают формуемость сырой смеси резины. Мягчители бывают жидкие - вазелиновое, веретенное и другие масла; твердые - стеарин, канифоль, рубракс и другие;

противостарители - вещества, сохраняющие свойства резин и увеличивающие её долговечность (срок эксплуатации). В качестве таких веществ применяют парафин, церезин и другие, которые образуют защитные неактивные пленки на поверхности резины, тем самым препятствуют проникновению и взаимодействию кислорода с полимерным веществом резины. В качестве активных веществ в состав противостарителей вводят химические вещества например, амины (неозон Д), которые химически связывают свободный атомарный кислород, тем самым препятствуют образованию кислородных мостиков между полимерными цепями каучука, приводящих к увеличению жёсткости резины;

волокна натуральные и химические, используемые при получении кожеподобных резин.

В 1931 г. русским академиком Лебедевым С.В. впервые был получен синтетический каучук, и начиная с 1932 г. в СССР освоен массовый выпуск синтетических каучуков. Резины в отличие от кож имеют высокую водо- и износостойкость.

Каучук - это непредельный углеводород с наличием двойных связей...- СН=СН-... в основной цепи макромолекулы эластичного полимерного вещества.

По происхождению каучуки подразделяют на натуральные (НК) и синтетические (СК).

Натуральные каучуки получают из млечного сока дерева гевеи. Млечный сок дерева представляет собой жидкость белого цвета - латекс. В состав латекса в процентном отношении входят: вода - 52¸62%; смолы - 1,6¸3,4%; каучук - 34¸37%; сахара - 1,5¸4,2%; белки - 2¸2,7%; зола - 0,2¸0,7%.

Геве́я брази́льская (лат. Hēvea brasiliēnsis) – растение; вид рода Гевея семейства Молочайные; основной источник натурального каучука.

Содержание каучука в млечном соке у каучукового дерева достигает 40—50 %. Каучук, добываемый из этого растения, составляет 90—92 % мирового производства натурального каучука.

| |

|

Ла́текс (каучук) (англ. latex) – общее название эмульсий дисперсных полимерных частиц в водном растворе. В природе встречается в виде молочка, которое выделяют различные растения, в частности бразильская гевея, а также одуванчик и др.

Эму́льсия – дисперсная система, состоящая из микроскопических капель жидкости (дисперсной фазы), распределенных в другой жидкости (дисперсионной среде).

Эмульсии могут быть образованы двумя любыми несмешивающимися жидкостями; в большинстве случаев одной из фаз эмульсий является вода, а другой — вещество, состоящее из слабополярных молекул (например, жидкие углеводороды, жиры).

Одна из первых изученных эмульсий — молоко. В нём капли молочного жира распределены в водной среде.

Латексная глобула натурального каучука состоит из защитной оболочки эластичного каучука, внутри которого находится жидкий каучук. Природный латекс содержит до 37¸47% сухого вещества. Концентрирование латексов производят выпариванием, сливкоотделением и центрифугированием, это позволяет получить концентрацию латекса до 75% (упариванием).

Плотность латекса, в зависимости от содержания сухого вещества, изменяется от 0,95 до 1,01 г/см3.

Натуральные и синтетические латексы применяются для пропиток в качестве клеящего вещества при производстве искусственных кож, картонов, термопластичных материалов и отделочных покрытий.

По назначению каучуки делят на универсальные (общего назначения) и специальные (обладающие повышенной стойкостью по отношению к различным агрессивным средам).

Универсальные каучуки

|

|

Каучуки специального назначения

для масло-, бензо-,

жиро-, термостойкой

обуви

для термостойких резин

Для производства обуви наибольшее применение нашли каучуки следующих марок:

СКБ - бутадиеновые;

СКС-30 - синтетические каучуки бутадиенстирольные;

СКС-85 (цифры указывают, какой процент связанного стирола находится в каучуке);

СКД - дивиниловый;

СКИ-3 - изопреновый;

СКН - бутадиеннитрильные каучуки с содержанием нитрила акриловой кислоты 18%, 26% и 40%.

Процессы производства резин:

Сортировка

Размол каучука и регенерата на механических мельницах. Размол проводят в механических мельницах с обязательным охлаждением рабочих органов агрегата, так как если этого не делать, то каучуковая смесь может нагреться до высоких температур за счёт сил трения, в результате чего может самопроизвольно начаться процесс вулканизации.

| Рис. 2. Схема смешения инградиентов резины |

|

Смешение ингредиентов резиновой смеси проходит на вальцах (металлических цилиндрах) до образования однородной резиновой смеси (рис. 2). Получив однородную смесь, "сырую" резину вулканизуют.

Вулканизация - процесс превращения сырой резиновой смеси в эластичную резину. При вулканизации происходит процесс образования трехмерной структуры каучука, путём образования поперечных связей (мостиков) между молекулами каучука.

Горячая вулканизация проводится с помощью серы путем нагревания резиновой смеси до температуры 130-1600С.

Холодная вулканизация – с помощью хлорида серы S2Cl2 практически при комнатной температуре.

При вулканизации:

- резко повышаются прочность при растяжении и эластичность вулканизата, пластичность почти полностью исчезает;

-повышается термостойкость и устойчивость к старению;

- резины теряют способность растворяться, только ограниченно набухают в растворителях;

- повышается химическая стойкость.

Под действием температуры - Т, внешнего давления - N, времени - t непредельные (двойные) связи разрываются, идёт реакция вулканизации:

|

с образованием в объёме полимера поперечных сернистых мостиков. Макромолекулы полимерного вещества, сшиваясь между собой, образуют трёхмерную структуру.

Коэффициент вулканизации, характеризующий количество связанной серы (%) по отношению к массе каучука, для обувных резин не превышает 5%. При коэффициенте вулканизации в 20¸30% будет получен твердый неэластичный материал - эбонит.

Изделия из резины выпускают в виде пластин, деталей готовых изделий - каблуков и агрегированных деталей (подошва + каблук).

Отделка: термостатирование - для пористых резин; удаление запрессовок; распиливание (шпальтование) по толщине листов и блоков резин; разруб пластин на детали.

Пороки резин:

недовулканизация - пластичность резины вследствие недостаточного количества вулканизирующего вещества или нарушения режима вулканизации (низкая температура вулканизации);

перевулканизация - высокая твердость или ломкость возникают вследствие избытка вулканизирующего вещества или высокой температуры вулканизации;

недопрессовка - падение внешнего давления при проведении вулканизации, неполная загрузка матрицы сырой смесью;

шероховатость, царапины и бугристость поверхности резины, вызываются наличием раковин, бугров и царапин в матрице пресс-формы, а также частичной подвулканизацией сырой резиновой смеси на этапах ее получения;

пузыристость - образуется на поверхности и внутри резины при наличии влаги в смеси резины или при недостатке давления в пресс-форме;

раковины - возникают при попадании воздуха в прессформу или при неправильном подборе состава ускорителей, порообразователей в резиновой смеси;

неравномерная толщина - неисправность пресс-формы, неправильная закладка сырой смеси;

разнотон - плохое смешивание красителей или пигментов в объеме смеси сырой резины, которое приводит к неравномерной окраске поверхности материала;

выцветание серы - образование налета на поверхности резины вследствие нарушения рецептуры резины или несоблюдения технологии смешивания и проведения реакции вулканизации;

остатки заусенцев и выхваты - плохое удаление выпрессовок;

несоответствие размеров деталей (подошв, каблуков) - возникает вследствие усадки изделия после вулканизации из-за неправильного соотношения ингредиентов, нарушения процесса получения резинового изделия или размеров пресс-формы, а также перекосов рабочих органов установки при штамповке.

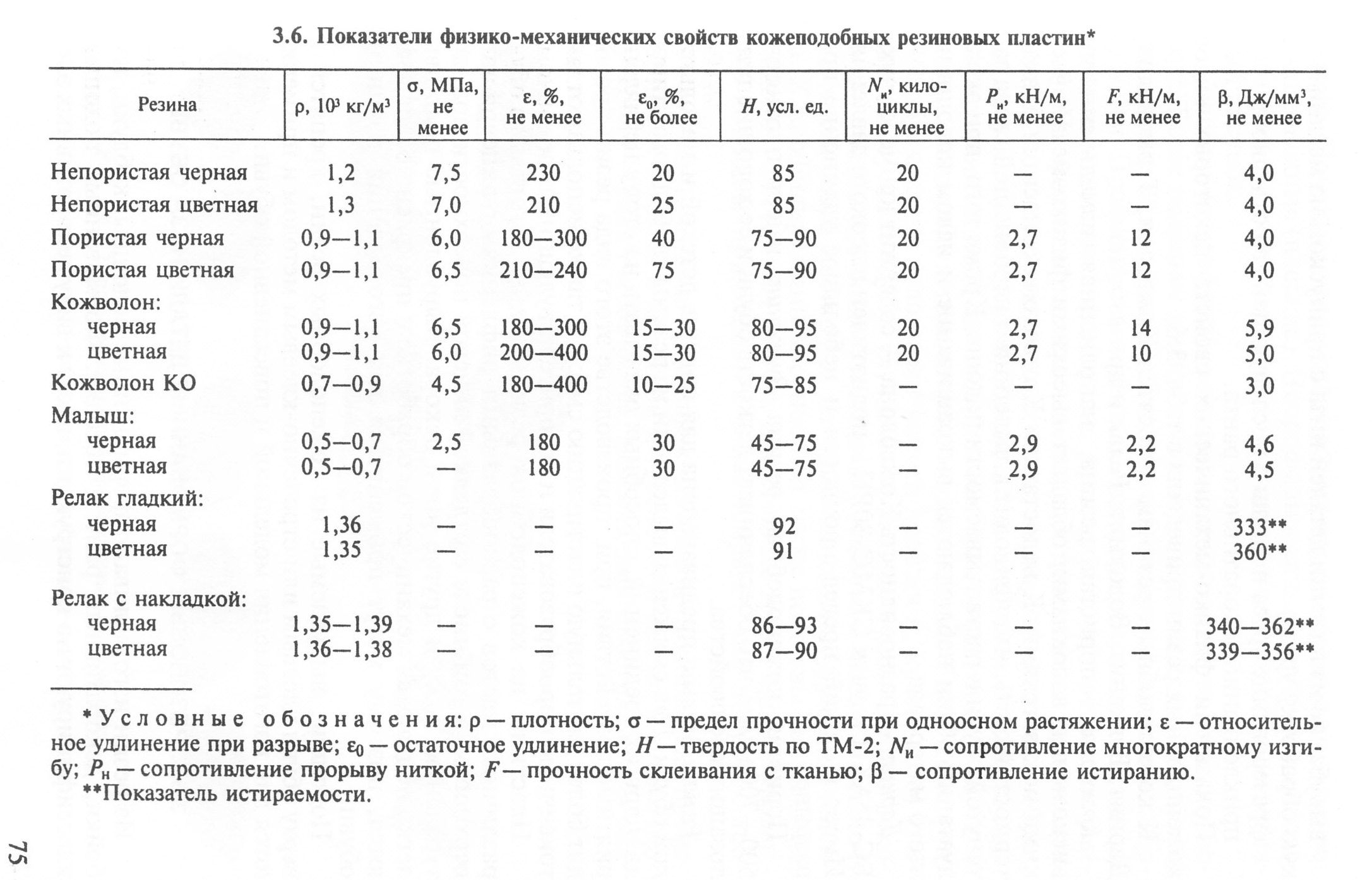

В зависимости от химического состава, назначения, плотности, метода крепления резины делят на марки (таблица 1). В том случае, если деталь вырублена из предварительно шпальтованных пластин, то к марке резины добавляют индекс - Ш.

Таблица 1

Разновидности резин

| Строение | Вид изделия и метод крепления | Марка |

| Монолитное | пластины, формованные подошвы и каблуки - винтовой и гвоздевой | А, АШ |

| пластины и штампованные подошвы - ниточный | Б, БШ, стиронип, ДС | |

| пластины, штампованные и формованные подошвы и подмётки - клеевой | В, ВШ | |

| каблуки формованные | Г | |

| каблуки и набойки | Д,Е | |

| Пористое | пластины и подошвы штампованные - клеевой | В, ВШ, ИШ |

| каблуки формованные | Е | |

| пластины, каблуки штампованные, формованные | Д, ДШ, Б, БШ, Е, ЕШ, В, ИШ | |

| пластины | Б, БШ, В, ИШ, ВШ, Д, Е, ЕШ | |

| Волокнистонапол-ненные | пластины, подошвы штампованные и формованные - клеевой | «Кожволон» марок К, КТ, КТМ; «Вулканит» |

Примечание: А - винтового и гвоздевого, Б - ниточного, В - клеевого методов крепления.

Приведенные в таблице 1 разновидности резин в основном применяются для изготовления обуви общего назначения.

Резины по цвету делят на - чёрные, белые и цветные. Поверхность резины с ходовой части подошвы может быть гладкой, с ориентированным или неориентированным рисунком - рифлением.

Резиновые изделия применяют для всех видов и родов обуви кроме гусариковой и отдельных конструкций дошкольной обуви.

Детали из резины делят на формованные (готовое изделие) и штампованные (вырубленные из пластин). Так как толщина резиновых пластин при производстве достигает 30 мм и более, их шпальтуют (распиливают по толщине). Из резиновых пластин вырубают подошвы, профилактические накладки, каблуки, набойки, флики и др. детали.

К характеристикам строения резин относятся: толщина, плотность и пористость.

Толщина резин, используемых для изготовления деталей низа обуви, лежит в пределах от 2,6 мм до 27 мм и зависит от строения, назначения и метода крепления. Учитывая это, все выпускающиеся резины поделены на группы. Количество групп варьируется от 3-х до 10-и.

Средняя плотность резин зависит от пористости (R); учитывая это резины делят на:

монолитные - от 1,25 до 1,40 г/см3;

пористые - от 0,25 до 1,00 г/см3, волокнистонаполненные от 0,9 до 1,15 г/см3.

Для пористых резин дополнительными характеристиками строения являются: размер пор, форма пор, распределение пор в объёме резины.

Пористые резины могут иметь замкнутые и сообщающиеся между собой поры. По размеру пор пористостые резины делят на:

крупнопористые (диаметр пор 25¸450 мкм, количество пор на 1 мм2 поверхности до 35 шт.);

мелкопористые (диаметр пор 25¸250 мкм и на 1 мм2 до 50 шт).

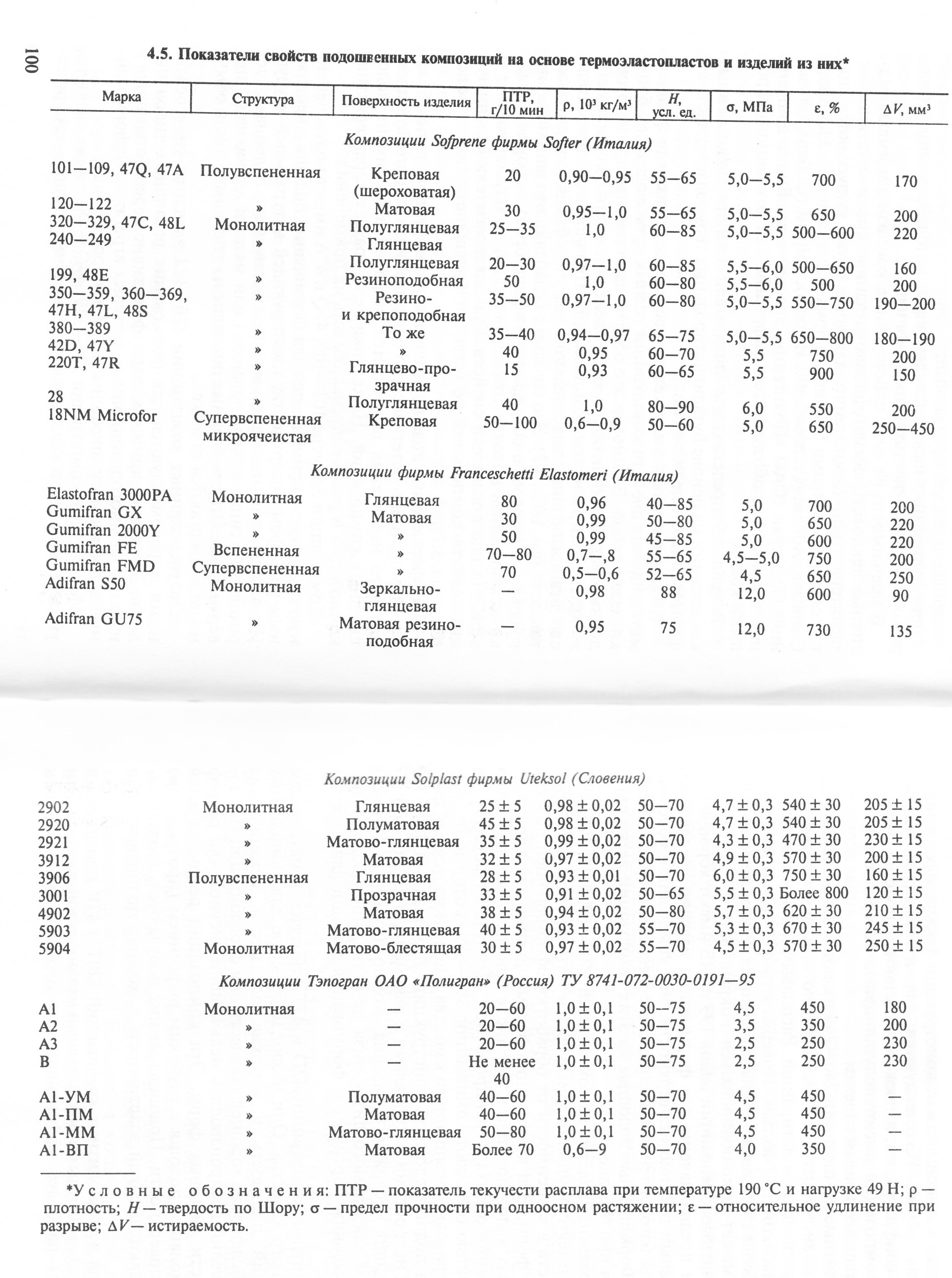

Термоэластопласты (ТЭП)

Выпускаются с начала 70-х годов.

Достоинства:

- морозостойкость;

- высокая эластичность;

- износостойкость;

- низкий коэффициент трения.

Недостатки:

-низкая теплостойкость;

- низкие масло- и бензостойкость;

- низкая устойчивость к действию кислорода и озона;

- расплавы ТЭП имеют высокую вязкость, поэтому их тяжело перерабатывать.

Широко применяются для зимней обуви, а также для осенне-весенней обуви.

Термоэластопласты (ТЭП) - высокомолекулярные соединения, представляющие собой блок-сополимеры со строением типа:

А - Б - А,

А - Б - С - Б - А,

где: А - жёсткий термопластичный блок; Б - эластичный блок; С - агент полимеризации.

Эластичные блоки образуют матрицу ТЭП, так как их содержание существенно превышает содержание жёстких блоков, объединённых при нормальной температуре в агрегаты (жёсткие домены) и выполняющие роль активного химически связанного с матрицей наполнителя.

В качестве блока А используют термопластичный полистирол, полипропилен, поливинилхлорид и др., а блока Б - эластомеры типа полиизопренового (дивинильного), полиизопренового и других каучуков. Химическая природа и соотношение блоков в макромолекуле ТЭП определяют его свойства и назначение. Так, наиболее распространённый вид подошвенных ТЭП марки ДСТ-30 представляет собой блок-сополимер, имеющий строение: полистирол - полибутадиен - полистирол с 30%-ным содержанием ПС.

Для изготовления подошвенных композиций используют бутадиенстирольные (ДСТ), изопренстирольные (ИСТ), бутадиен-α-метилстирольные линейные (ДМСТ) и разветвленные (ДМСТ-Р) термоэластопласты.

При изготовлении ТЭП в состав композиции дополнительно вводят порообразователи, пигменты и красители, мягчители, стабилизаторы, иногда вулканизующие и другие вещества.

ТЭП применяют для изготовления монолитных и пористых деталей низа обуви, используя метод литья под давлением (рис. 5). Температура поступающей в пресс-форму смеси составляет 175¸1950С. В том случае, если ТЭП дополнительно вулканизируют, эта операция осуществляется после заполнения пресс-формы полимерной массой.

Термоэластопласты применяют для изготовления формованной подошвы с каблуком. Поскольку полимерную матрицу ТЭП составляют каучуки, это позволяет эксплуатировать обувь до температуры -500С, в отличие от подошв, изготовленных на основе полиуретанов и поливинилхлорида и не отличающихся морозостойкостью. Подошвы из ТЭП могут выпускаться одно-, двух- и многоцветными. Метод крепления подошв - клеевой. Средняя плотность подошв с каблуком из ТЭП составляет: для пористых - 0,87 г/см3 и монолитных 0,97 г/см3.

|

|

Разновидности композиций ТЭП:

- стандартные (универсальные) и для формования изделий высшей категории качества;

- монолитной, полувспененной, вспененной и супервспененной структур;

- для раздельного производства подошв и для прямого литья низа на заготовку верха обуви;

- для изготовления подошв повседневной, производственной и спортивной обуви;

- для формования подошв с высоким, средним и низким каблуками и подошв без каблука;

- легкоформуемые (для формования изделий с мелким рисунком);

- черные, цветные, прозрачные;

- для формования изделий с глянцевой, матовой, креповой (шероховатой) поверхностью и их комбинацией.

ПВХ-пластикаты

Применяются с начала 50-х годов прошлого века. Это первые термопластичные композиции для деталей низа обуви. Широко используется для изготовления цельнополимерной обуви (сланцы, галоши, открытая обувь и т.д.).

Детали низа обуви, изготовленные из ПВХ -пластикатов, применяются для изготовления обуви летнего и осенне-весеннего сезонов клеевого метода крепления; плотностью - 1,3 г/см3 (монолитные) и до 0,85 г/см3 (пористые) разнообразных цветов и рифлений ходовой поверхности подошвы.

Достоинства:

- высокая механическая прочность;

- небольшое относительное удлинение при разрыве;

- способность смешиваться с другими полимерными материалами (возможность получения материалов с новыми свойствами);

- недорогие;

- хорошая текучесть пластиката;

- высокая прочность литьевого крепления к большинству материалов верха

ПВХ – термопластичный полимер, который получается полимеризацией винилхлорида:

(–CH2 – CHCl –)n.

Из ПВХ изготавливают:

- жесткие композиции (винипласты);

- мягкие композиции, содержащие пластификаторы (пластикаты).

Обувные ПВХ-пластикаты получают в виде гранул. Этапы: смешение, пластикация (в экструдере или на вальцах), гранулирование.

Виды подошвенных ПВХ-пластикатов:

- для литьевого формования подошв и для прямого литья низа на заготовки верха обуви;

- обычные на основе ПВХ и модифицированные каучуками или другими полимерами;

- монолитной, пористой и суперпористой структуры;

- для формования низа и производства цельноформованной обуви;

- для изготовления повседневной и специальной обуви.

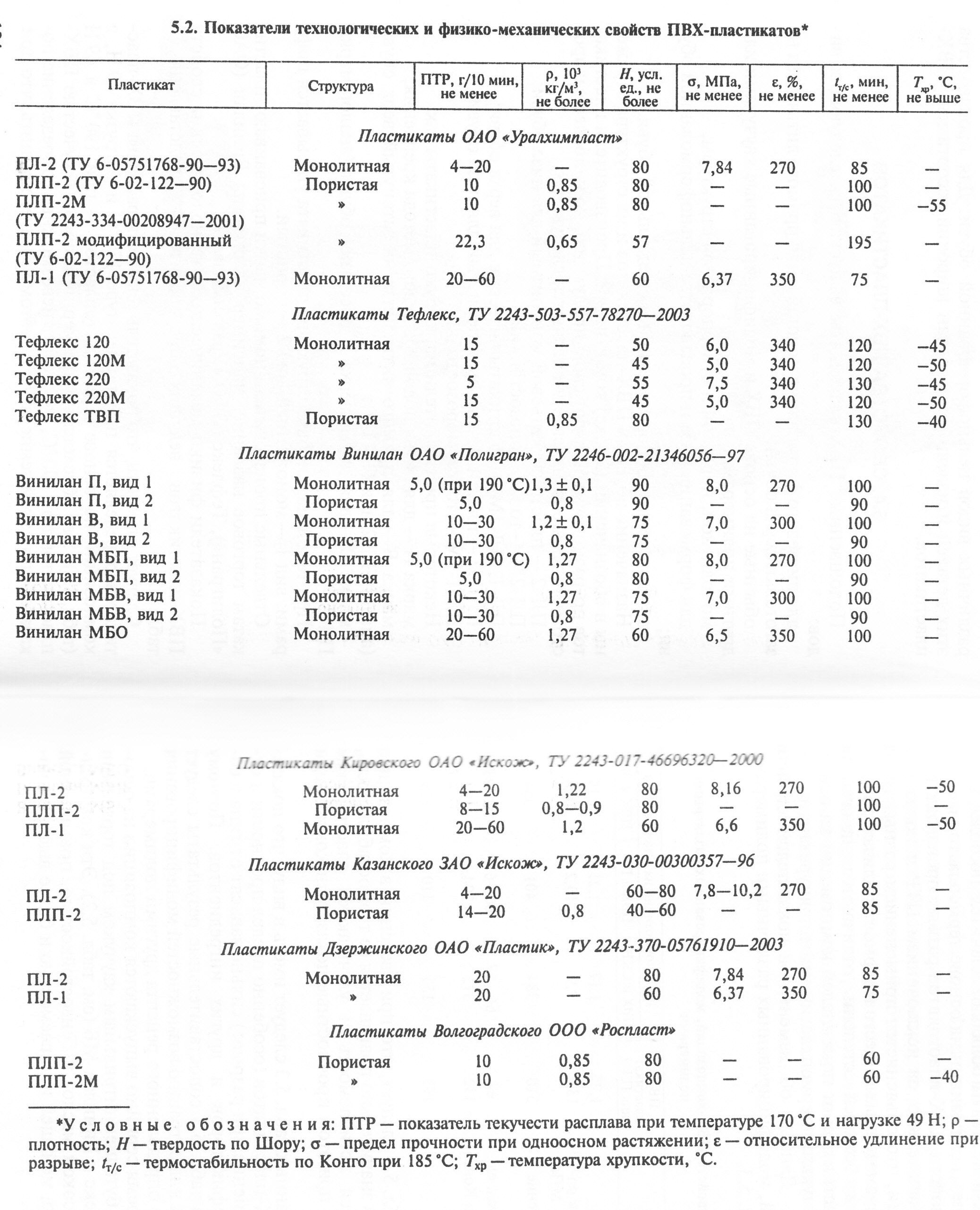

Марки обувных ПВХ-пластикатов у разных производителей могут различаться. Наиболее распространенными являются следующие:

ПЛ-2 –пластикат литьевой монолитный для низа обуви;

ПЛ-2М – то же, морозостойкий;

ПЛ-1, ПЛ-1М – пластикаты литьевые для верха обуви;

ПЛП-2 – пластикат литьевой пористый для низа обуви;

ПЛП-2М – то же, морозостойкий;

марка П – для литья подошв клеевого метода крепления;

марка В – для прямого литья низа на затянутый верх обуви (аналог ПЛ-2 или ПЛП-2);

марка О – для литья верха и обсоюзки обуви (аналог марки ПЛ-1).

Структура пластиката может указываться цифрами: вид 1 – монолитный, вид 2 – пористый.

При модифицировании композиции ПВХ-пластиката другими полимерами:

- повышается термостабильность;

- заметно снижаются истираемость;

- повышается эластичность;

- но снижается прочность.