Свойства:

- самая высокая износостойкость;

- возможность получения изделий низкой плотности при достаточно высокой прочности (масса изделий, например, цельноформованных сапог вдвое ниже, чем из резины или ПВХ);

- высокие теплозащитные свойства пенополиуретанов;

- возможность формования подошв сложной формы;

- высокие амортизационные характеристики (лучше только у СЭВА);

- морозостойкость (до -30оС);

- теплостойкость (до 70оС, до 150оС у спецкомпозиций);

- устойчивость к скольжению по сухому грунту почти как у подошв из ТЭП и резины, но низкая по мокрому и обледенелому грунту;

- обладают высокой стойкостью к действию жиров, масел, нефтепродуктов, щелочей, многих видов растворителей (выше, чем у специальных видов резин);

- мало электризуются из-за совместимости антистатиков с олигомерной смесью;

- специальные виды полиуретановых систем имеют большие сроки хранения;

- недостаточная стойкость к воздействию кислот.

Пригодны для производства специальной обуви.

|

К полиуретанам относятся высокомолекулярные соединения, содержащие уретановые группы:

Типы уретановых эластомеров:

- жидкие низкомолекулярные полиуретаны (форполимеры или преполимеры), перерабатываемые в твердые изделия методом жидкого формования;

- высокомолекулярные твердые уретановые каучуки линейного строения, которые перерабатываются по технологии резинового производства (вальцуемые каучуки);

- уретановые термоэластопласты (термопластичные полиуретаны, ТПУ), которые можно перерабатывать как обычные термопласты.

Полиуретан получают при взаимодействии ди- и полиизоцианатов с низко- и высокомолекулярными веществами, имеющими не менее двух гидроксильных групп (HO - R - OH). Типичными представителями гидроксилсодержащих соединений являются низкомолекулярные диолы (ди- или многоатомные спирты), а также сложные и простые полиэфиры, имеющие реакционноспособные гидроксильные концевые группы. Для получения ПЭУ необходимо два компонента - А и Б, которые взаимодействуют по следующей схеме:

|

При взаимодействии изоцианатных групп с водой образуется углекислый газ

|

|

что позволяет получать пористые материалы при строгом дозировании воды в композиции. Из ПЭУ изготавливают подошвы, каблуки и агрегированные детали низа обуви.

В обувном производстве формирование низа обуви осуществляется непосредственно на заготовку верха обуви, закрепленной на колодке, через специальные пресс-формы или отдельно в пресс-формах, соответствующих подошве или каблуку обуви. При этом используют жидкие способы формования - одно- и двухстадийный.

| Рис. 6. Схема машины для литья полиуретановых подошв |

При одностадийном способе компоненты А (изоцианат) и Б (остальные ингредиенты - диольные составляющие, пигменты, наполнители и др.) сразу поступают в пресс-форму.

При данном способе управлять процессом полимеризации, отверждения и порообразования довольно сложно из-за разной вязкости компонентов и выделения большого количества тепла. Это снижает качество изделия.

Поэтому на обувных производствах используют двухстадийный способ. На обувные предприятия поступает жидкий преполимер (компонент А), состоящий из диизоцианата, который провзаимодействовал с частью полиэфира. Вторая часть смешивается с остальными ингредиентами (компонент Б). После этого компоненты А и Б смешиваются в соотношении 1:1 (рис. 6). При данном способе вязкость компонентов А и Б практически равна, что улучшает их смешиваемость и управляемость процесса образования ПУ. Отформованные изделия нуждаются в пролежке без деформации (6-8 ч), так как химическая реакция образования ПУ продолжается.

Так как формование ПУ изделий проходит при значительно более низком давлении, то литьевые формы и колодки могут изготавливаться более легкими и из полимерных материалов (если изготавливается небольшая серия обуви).

Не требуется нанесения клея на затяжную кромку верха, кроме верха из кож с повышенным содержанием жирующих веществ.

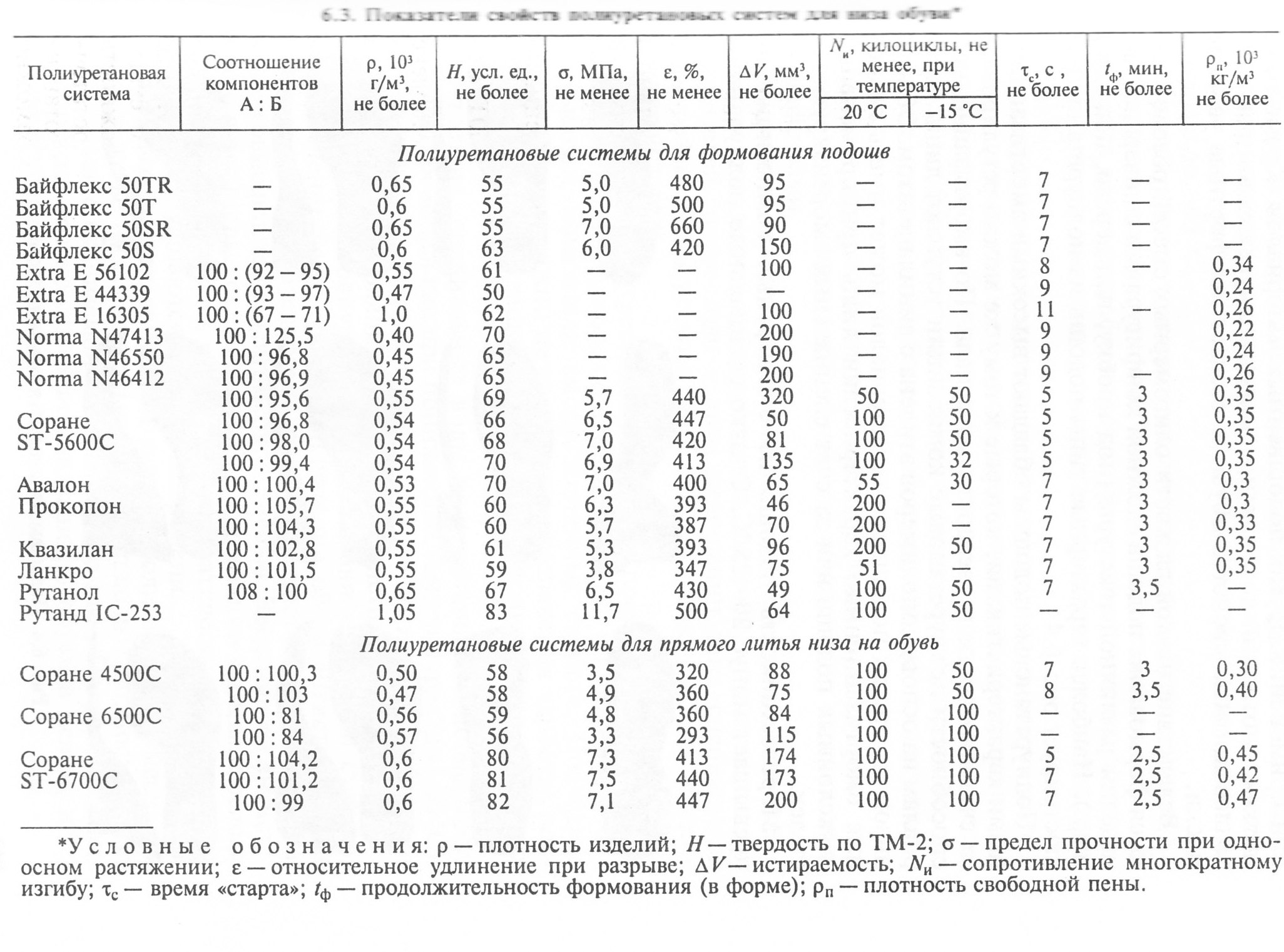

Подошвы, применяемые для изготовления обуви, имеют среднюю плотность 0,6 г/см3. Цвет подошвы, выполненной из полиуретана, может быть самым разнообразным. Поверхность подошвы может быть гладкой и рифлёной.