[–CH2 –CH2–] – [–CH2 –CH–]m

|

OCOCH3

Этилен Винилацетат

Разновидности:

- твердые сополимеры (содержат 2-25% винилацетатных звеньев);

- эластомерные (содержат 25-80% винилацетатных звеньев); и т.д.

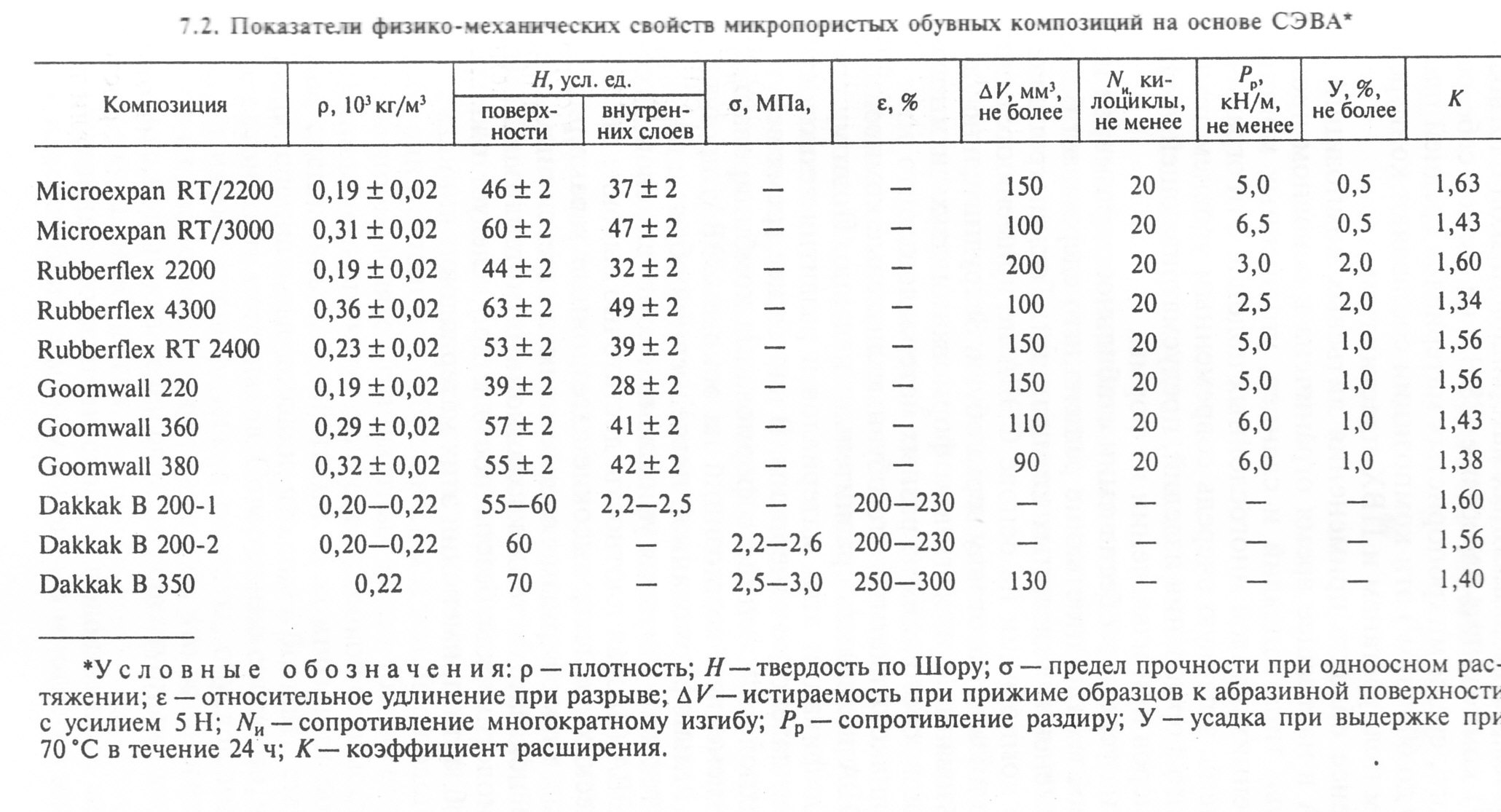

Для подошвенных композиций применяют эластомерные СЭВА: для подошв, внутренних слоев двухслойных подошв, сланцев, сандалий, вкладышей для низа спортивной обуви и т.д.

Достоинства:

- легкость (за счет высокой пористости);

- достаточно высокие показатели механических свойств при такой пористости;

- гибкость;

- адгезионная прочность;

- высокое сопротивление истиранию;

- высокие показатели теплозащитных свойств

Детали низа обуви и цельноформованную обувь получают литьевым методом. Основная трудность – увеличение размеров изделий при извлечении их из литьевых форм (низкая стабильность размеров). Поэтому применение композиций на основе СЭВА ограничено.

АБС-пластики и другие синтетические материалы. Для производства каблуков и набоек используют твердые полимерные материалы, выполненные из ударопрочных АВС пластиков, полиамидов (ПА), полистирола (ПС), полипропилена (ПП) и других материалов. Детали из этих полимеров изготавливают методом литья под давлением. В состав полимеров вводят пигменты, красители, стабилизаторы и другие ингредиенты, придающие деталям требуемые технологические и потребительские свойства.

Если ПА, ПС и ПП являются однородными полимерными материалами, то АБС- пластики - это различные термопластичные высокомолекулярные продукты сополимеризации, содержащие химически привитые частицы эластичного (чаще всего каучукового) или другого низкомолекулярного полимерного (типа ПВА и др.) наполнителя. Примерный состав АБС -пластиков может проиллюстрировать расшифровка аббревиатуры названия одного из первых представителей этого класса ударопрочных материалов: А - акрилонитрил, Б - бутадиен, С - стирол; сополимеризация проведена в присутствии малых количеств бутадиенового (СКБ) или бутадиенстирольного (СКС) каучука.

В отличие от ТЭП в АБС -пластиках матрицу образуют не эластичные блоки, а высокомодульный жёсткий сополимер.

Сравнительная таблица свойств полимерных композиций для низа обуви

(по материалам диссертационной работы Суровцевой О.А.)

Достоинства и недостатки формованных подошв из различных полимерных

Композиций

(по материалам диссертационной работы Суровцевой О.А.)

Приложения

Резины изготавливают монолитной и пористой структур. При изготовлении резин монолитной структуры порообразователи в состав резины не входят. Заготовка сырой резины (рис. 3) закладывается в пресс-форму и процесс вулканизации протекает при следующих параметрах: t = 4¸15 мин, Т = 140¸1700С, N = 1,5¸5 МПа.

Рис.3. Схема получения резин монолитной структуры

При изготовлении резин пористой структуры применяют методы роста и переменного давления (запрессовок).

|

При изготовлении резин по методу " роста " применяют объём заготовки сырой резины меньше объёма пресс-формы (рис. 4 а). Поместив заготовку сырой резины в пресс-форму, её разогревают. При достижении температуры, соответствующей разложению порообразователя, резиновая смесь начинает увеличивать свой объём до объёма пресс-формы. Затем вулканизация в пресс-форме продолжается при Т = 1500С и N = 3¸5 МПа.

| а | б |

| Рис.4. Схема получения пористых резин: а - метод роста; б - метод переменного давления |

При методе переменного давления на заготовку сырой резины, помещенную в пресс-форму, действует давление N 1 = 25¸30 МПа и температура (рис. 4 б). В тот момент, когда порообразователи начнут разлагаться, внешнее давление сбрасывается до давления N 2 = 2 МПа. Под действием внутреннего давления в результате образования газа при разложении порообразователя смесь начинает "расти", заполняя весь объём пресс-формы, и пресс-форма начинает раздвигаться. Получается большое количество сообщающихся пор.

При методе переменного давления длительность образования пористых резин меньше, качество резин выше, пористая структура резины более однородна, чем при методе роста.

В результате получения резин методом переменного давления возникает значительная усадка. Это связано с тем, что при раскрытии пресс-формы внешнее давление (если не учитывать атмосферное) падает до нуля, а давление внутри резины еще остается, так как образовавшийся в порах газ находится в разогретом состоянии. Возникает значительный градиент давления, направленный из внутреннего объёма пор резины наружу. Поскольку прочность эластичной оболочки разогретой резины у замкнутой поры низкая, газ находящийся внутри поры, разрывает её и выходит наружу. Для того, чтобы ликвидировать этот эффект и снизить усадку, применяют метод переменного давления с последующим охлаждением. В момент окончания формирования пористой структуры, охлаждают полученную пористую резину непосредственно в пресс-форме. При охлаждении газ остывает, и при раскрытии пресс-формы усадки резиновой детали практически не возникает. Применение данного способа удлиняет технологический цикл производства пористой резины на 6¸8 мин, но при этом возрастает качество изделия.