ОПИСАНИЕ И РАБОТА.

I. Описание и работа

Шасси самолета обеспечивает стоянку самолета, маневрирование при рулении, выдерживание направления на разбеге и пробеге, поглощение кинетической энергии самолета на пробеге. Шасси самолета состоит из управляемой носовой ноги с двумя колесами КТ-185 и трех главных ног: левой, правой и средней с четырьмя тормозными колесами КТ-171 на тележке каждой ноги.

Управление уборкой и выпуском шасси электрогидравлическое, осуществляется нажатием кнопок «УБОРКА» или «ВЫПУСК», расположенных на панели центрального пульта кабины пилотов.

Уборка всех ног (а также открытие и закрытие створок отсеков шасси) осуществляется гидроцилиндрами.

Выпуск левой и правой главных ног осуществляется под действием их собственного веса, при этом дожатие ног (постановка на замки выпущенного положения) производится гидроцилиндрами складывающихся подкосов. После выпуска (уборки) ног отсеки шасси автоматически закрываются створками.

Левая (правая) главная нога выполнена в виде фермы, основными силовыми элементами которой являются: амортизатор с тележкой, траверса, передний раскос, боковой складывающийся подкос. Нога крепится к силовым элементам крыла с помощью переднего и заднего узлов.

К переднему узлу навески ноги крепится ось траверсы, установленная в траверсе на двух бронзовых втулках. Противоположный конец траверсы оканчивается двумя плоскими параллельными ушами, которыми траверса крепится с помощью болта и распорной втулки к ушам верхней части цилиндра амортизатора. В бронзовые втулки заднего узла навески ноги входит цапфа цилиндра амортизатора. При уборке-выпуске нога поворачивается на бронзовых втулках траверсы и заднего узла навески ноги. К проушинам передней части траверсы крепится рычаг, к которому шарнирно присоединен шток гидроцилиндра уборки ноги.

Траверса ноги сварная, состоит из трех частей. Передняя часть имеет шесть проушин для присоединения раскоса и рычага цилиндра уборки ноги. Ось траверсы может поворачиваться на бронзовых втулках, установленных в траверсе. Крепление оси в траверсе производится с помощью упорной втулки, установленной на шлицы оси, и гайки, законтренной стопором, шайбой, гайкой и шплинтом. Смазка подводится к бронзовым втулкам оси через пресс-масленку. Переходники под пресс-масленки установлены на грунте ФЛ-086.

Передний раскос ноги выполнен в виде трубы с приваренными по концам ушами для подсоединения к проушинам траверсы и нижней части цилиндра амортизатора (общим для раскоса и верхнего звена шлиц-шарнира болтом). Шлиц-шарнир состоит из верхнего и нижнего звеньев, соединенных между собой болтом с прокладочными шайбами. Средний болт шлиц-шарнира неподвижен относительно нижнего звена, для чего одна из граней головки болта входит под уступ на проушине звена. Вторые концы звеньев шлиц-шарнира оканчиваются ушами, которыми звенья подсоединяются к цилиндру и штоку амортизатора. Верхний болт шлиц-шарнира неподвижен относительно амортизатора, а нижний болт - относительно нижнего звена шлиц-шарнира. На верхнем и нижнем звеньях шлиц-шарнира имеются бронзовые втулки, к которым через пресс-масленки подводится смазка.

На одном болте крепления верхнего звена шлиц-шарнира к цилиндру амортизатора установлен указатель обжатия его штока. Шкала указателя неподвижна относительно амортизатора, а его стрелка, установленная на верхнем звене шлиц-шарнира, поворачивается по шкале в зависимости от обжатия амортизатора. Шкала со стрелкой указателя максимальной усадки штока амортизатора крепится к нижнему обрезу цилиндра амортизатора.

При максимальном обжатии амортизатора ("грубая" посадка самолета) упор, установленный на болте крепления демпфера, нажимает на стрелку указателя и срезает контрольную заклепку d =2 мм, что и является подтверждением "грубой" посадки самолета.

Складывающийся подкос состоит из верхнего и нижнего звеньев, шарнирно соединенных между собой болтом с распорной втулкой. В месте соединения звеньев на верхнем звене подкоса смонтирован замок выпущенного положения, а на нижнем – болт с втулками, который при распрямленном подкосе входит в зев крюка, запираемого защелкой. Этим обеспечивается фиксация подкоса в распрямленном положении при выпущенной ноге шасси.

Тележка ноги предназначена для крепления колес и передачи внешних нагрузок на амортизатор. Коромысло тележки сварное, из трех штампованных частей, имеет в центральной части плоские приливы, которые охватываются ушами штока амортизатора и соединяются с ними пустотелым болтом. Болт крепления коромысла к амортизатору законтрен по коромыслу от проворачивания специальным болтом. Болт крепления коромысла поворачивается при повороте коромысла в бронзовых втулках ушей штока амортизатора (смазка производится через установленные на ушах пресс-масленки).

Па концах коромысла имеются патрубки с отверстиями для крепления осей колес. Каждая ось фиксируется в коромысле вертикально расположенным болтом. Оси колес снабжены всеми необходимыми деталями для крепления колес, установки и регулировки их подшипников.

Внижней части патрубков коромысла имеются проушины для крепления кронштейнов подъема стойки ноги при смене колес и сферические приливы для установки опор.

Крутящие моменты с колес передаются непосредственно на шток амортизатора четырьмя тормозными тягами, проходящими в нижней части тележки.

Тормозные тяги шарнирно крепятся к проушинам тормозных рычагов и к проушинам штока амортизатора. Болты крепления тяг имеют пресс-масленки для подвода смазки к трущимся поверхностям подшипников тяг.

На осях колес тележки установлены втулки (4 шт.) с торцевыми шлицами. На каждую втулку посажен тормозной рычаг (на бронзовой втулке), передающий усилие с тормозной тяги на блок тормоза. Таким образом происходит перераспределение нагрузки между тормозами передних и задних колес.

Расчет усилия на штоке

Полная нагрузка на шток силового цилиндра определяется как сумма нагрузок

RΣ=Rм+Rа+Rтр+Rз,

где Rм – массовая нагрузка на шток гидроцилиндра; Rа – аэродинамические силы; Rтр – силы сопротивления трения в механизме шасси и уплотнениях цилиндра;

Rз – сопротивление замков шасси.

Массовая сила будет равна массе рассматриваемой стойки, умноженной на ускорение свободного падения. На боковую главную ногу приходится около 3% массы пустого самолета без топлива.

Rм=0,03*111500*9,8=32781 Н

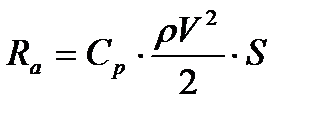

Аэродинамическая сила вычисляется по формуле

,

,

где Cp – коэффициент давления; ρ – плотность воздуха; V – скорость набегающего потока; S – площадь миделевого сечения ноги.

Cp≈1; плотность воздуха берем на нулевой высоте, т.к. шасси убираются на взлете (ρ=1,225 кг/м3);скорость самолета на взлете V≈300 км/ч≈83 м/с; площадь миделевого сечения ноги S≈2 м2.

Н

Н

Силами сопротивления трения в механизме шасси и уплотнениях цилиндра (Rтр) и сопротивлением замков шасси (Rз) можно пренебречь.

Н

Н

РАСЧЕТ ПАРАМЕТРОВ И ПОТРЕБНОЙ МОЩНОСТИ

ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

Данные для расчета:

1. рабочее давление……………………………………………. Рнаг=20.6 МПа

2. давление слива……………………………………………… Рслив= 0.0588 МПа

3. рабочий ход гидроцилиндра……………………………….. хГЦ=0.51 м

4. усилие на штоке…………………………………………….. R=42·103 Н

5. механический КПД…………………………………………. ηмех=0.95

6. материал гидроцилиндра…………………………………… сталь, σ=100 МПа

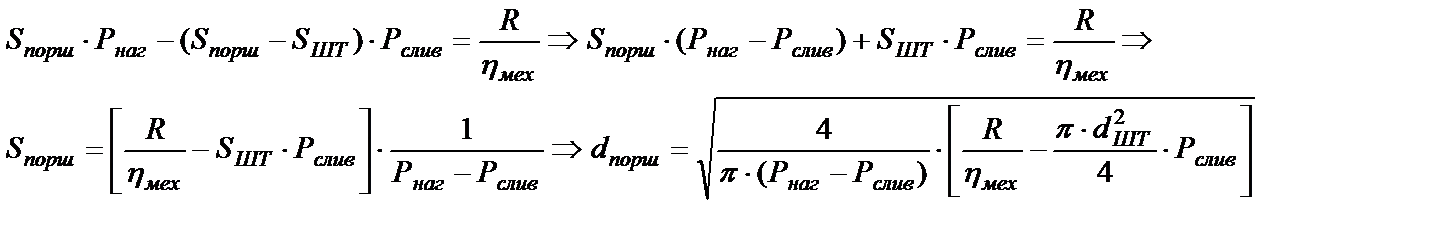

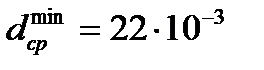

Шток необходимо рассчитать на прочность по допускаемым напряжениям по формуле:

определим

Принимаем dШ Т = 23·10-3 м.

Определим площадь (и диаметр) поршня из уравнения баланса сил:

м; принимаем диаметр поршня равным

м; принимаем диаметр поршня равным  м.

м.

Определим отношение  . Из опыта установлено, что оптимальное соотношение

. Из опыта установлено, что оптимальное соотношение

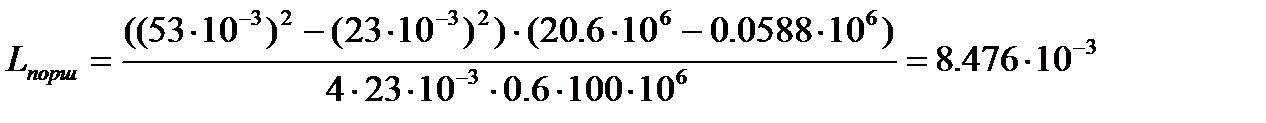

Определим ширину поршня из условия прочности:

Подставляя численные значения, получаем:  м.

м.

Принимаем  м.

м.

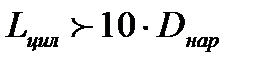

Определим необходимость расчета гидроцилиндра на продольный изгиб. Необходимым условием расчета является неравенство:  .

.

где: Lцил – длина гидроцилиндра с выдвинутым штоком;

Dнар – наружный диаметр гидроцилиндра;

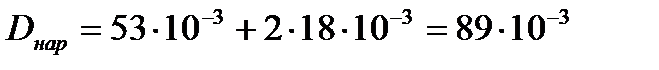

, где

, где

- толщина стенки гидроцилиндра.

- толщина стенки гидроцилиндра.

μ=[для стали]=0.3 – коэффициент Пуассона.

м

м

принимаем  м.

м.

Окончательно получаем  м.

м.

Толщина (сферического) донышка гидроцилиндра:

м

м

принимаем  м;

м;

Длина гидроцилиндра:

м.

м.

Видим, что  расчет на продольный изгиб не нужен.

расчет на продольный изгиб не нужен.

Рассчитаем расход Qцил необходимый для работы гидроцилиндра:

где:  - скорость срабатывания

- скорость срабатывания

τ = 2 с – время срабатывания

м/с.

м/с.

м3/с – расчетная подача

м3/с – расчетная подача

- фактическая подача гидроцилиндра (с учетом потерь)

- фактическая подача гидроцилиндра (с учетом потерь)

м3/с.

м3/с.

Диаметр входного и выходного отверстия, исходя из обеспечения требуемого расхода (при ωвх = 5…10 м/с) равен:

при ωвх = 7 м/с  м;

м;

Принимаем  м.

м.

Минимальный диаметр узла крепления выходного звена определяется из условия прочности на срез крепежного болта:

м

м

Принимаем  м.

м.

Формула для определения потребной мощности гидроцилиндра имеет вид:

где: ∆P = Pнаг – Pслив = (20.6 – 0.0588)*106 = 20.541 МПа

Вт.

Вт.

ЗАКЛЮЧЕНИЕ

В ходе выполнения данного курсового проекта, мы приобрели навыки по расчету некоторых агрегатов гидросистемы (гидроцилиндра), их параметров. А также научились выделять схему расчетной гидросистемы из общей.

Подробнее изучили назначение, состав, летные характеристики летательного аппарата, состав гидросистемы и входящих в нее агрегатов и подсистем, ее режим работы.

ЛИТЕРАТУРА

1. Самолет ИЛ-86. «Руководство по технической эксплуатации»

2. Башта Т.М. «Гидравлические приводы летательных аппаратов». М.: Машиностроение,1995 г.

3. Агрегаты гидро- и пневмосистем ЛА. Методические указания к курсовому проекту для студентов IV– V курсов ФЛА. Новосибирск НГТУ 2002.