Введение

Для разделения неоднородных систем, состоящих из двух и более фаз (суспензий и эмульсий), применяют метод центрифугирования, основанный на воздействии силового центробежного поля на неоднородную систему. Использование центробежной силы вместо силы тяжести (гравитационное отстаивание, гидростатическое фильтрование) позволяет значительно интенсифицировать процесс разделения, так как значение центробежной силы может регулироваться и во много раз превосходить значение силы тяжести.

В процессе разделения центробежную силу можно получить двумя способами:

- вращением сообщаемого от механического привода сосуда, заполненного неоднородной смесью;

- вращением разделяемой системы, подаваемой с большой скоростью и тангенциально к стенкам неподвижного аппарата.

Аппараты с вращающимся сосудом (ротором) называются центрифугами; неподвижные аппараты с вращающимся потоком жидкой неоднородной системы - гидроциклонами. Наиболее применимы в химической технологии центрифуги.

Общие сведения о центрифугах

Центрифугирование - процесс разделения жидких неоднородных систем под действием центробежной силы, возникающей во вращающемся роторе (барабане) со сплошными либо перфорированными стенками. В центрифугах, имеющих ротор со сплошными стенками, осуществляется центробежное осаждение и центробежное осветление; в центрифугах с перфорированным барабаном - центробежное фильтрование. В связи с этим изготовляют осадительные и фильтрующие центрифуги.

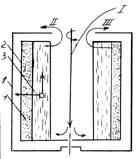

| При разделении суспензии в осадительных центрифугах образуется кольцевой слой, максимальная толщина которого равна ширине борта (закраины) ротора (рисунок 1). В этом слое под действием центробежной силы происходит осаждение частиц на стенках ротора, а осветленная жидкость (фильтрат или фугат) переливается через борт и выводится из барабана. В жидкостном слое устанавливается движение жидкости снизу вверх. |  1 - корпус; 2 -ротор; 3 - суспензия; 4 - осадок. I - суспензия; II - осветленная жидкость; III - осадок

Рисунок 1 - Схема отстойной центрифуги для разделения суспензий

1 - корпус; 2 -ротор; 3 - суспензия; 4 - осадок. I - суспензия; II - осветленная жидкость; III - осадок

Рисунок 1 - Схема отстойной центрифуги для разделения суспензий

|

Взвешенные в жидкости твердые частицы движутся вместе с ней вдоль барабана и одновременно отстаиваются. Если время прохождения жидкости в барабане является достаточным, то частица достигает стенки и образует на ней осадок, из барабана будет отводиться чистая жидкость. Осадок удаляется на ходу при помощи ножей, шнеков или после остановки центрифуги.

При осадительном центрифугировании происходят три физических процесса: осаждение твердой фазы; уплотнение осадка; частичное удаление из осадка жидкости, удерживаемой молекулярными силами.

Типовыми способами осадительного центрифугирования являются [1]:

- периодический процесс: центрифугированию подвергается определенный объем суспензии, который не пополняется, а фильтрат во время процесса не отводится;

- комбинированный процесс: во время центрифугирования непрерывно подводится суспензия и отводится фильтрат. В простейшем случае во вращающийся с постоянной скоростью ротор центрифуги у его днища непрерывно подается суспензия. Через борт ротора переливается фильтрат вследствие вытеснения его из рабочего объема ротора поступающими порциями обрабатываемой суспензии. Осадок накапливается на стенках ротора и удаляется по окончании процесса. В рациональном случае подача суспензии прекращается, когда почти весь рабочий объем ротора оказывается заполненным осадком. После выключения питания осадок уплотняется, а затем отводится жидкая фаза, вытесненная из последнего, и осадок выгружается. При этом способе на ход процесса влияют: режим течения жидкости внутри ротора, степень отставания жидкости от вращения ротора, вихревые токи жидкости внутри него и т.д;

- непрерывный процесс - во время центрифугирования непрерывно подводится суспензия и отводятся фильтрат и осадок. По одному из вариантов суспензия непрерывно подводится в среднюю часть конического ротора, вращающегося с постоянной скоростью. Через сливные окна в торцевой стенке широкой части ротора выливается фильтрат. Образующийся на стенках ротора осадок транспортируется к разгрузочным окнам, расположенным в узкой части ротора, причем осадок выводится из слоя жидкости и из него производится удаление части жидкости в так называемой зоне осушения. В рассматриваемом случае на течение процесса влияют, помимо факторов, указанных выше, также относительное вращение шнека и форма потока.

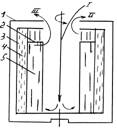

Разделение эмульсий происходит аналогично процессу в осадительных центрифугах: у стенок ротора образуется слой тяжелой жидкости, а ближе к оси вращения - слой легкой жидкости (рисунок 2). Центрифуги для разделения эмульсий называют разделяющими (сепарирующими). Ввод эмульсии и отвод тяжелой и легкой жидкостей из ротора такой центрифуги осуществляется непрерывно.

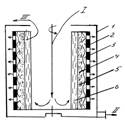

| При разделении суспензий в фильтрующих центрифугах в роторе под действием центробежной силы происходит фильтрование жидкости через фильтрующую ткань, металлическую сетку и отверстия в барабане (рисунок 3). Жидкость собирается в кожухе и в виде фильтрата выводится через сливной штуцер. Осадок образуется на стенке и удаляется на ходу либо после остановки центрифуги. Центробежное фильтрование в общем случае складывается из трех последовательно протекающих физических процессов: фильтрования с |  1 - корпус; 2 - диафрагма; 3 - ротор; 4 - тяжелая жидкость; 5 - легкая жидкость. I - эмульсия; II - тяжелая жидкость; III - легкая жидкость

Рисунок 2 - Схема центрифуги для разделения суспензий

1 - корпус; 2 - диафрагма; 3 - ротор; 4 - тяжелая жидкость; 5 - легкая жидкость. I - эмульсия; II - тяжелая жидкость; III - легкая жидкость

Рисунок 2 - Схема центрифуги для разделения суспензий

1 - корпус; 2 - перфорированный ротор; 3 - проволочная сетка; 4 - фильтровальная ткань; 5 - осадок; 6 - суспензия. I - суспензия; II - фильтрат; III - осадок

Рисунок 3 - Схема фильтрующей центрифуги

1 - корпус; 2 - перфорированный ротор; 3 - проволочная сетка; 4 - фильтровальная ткань; 5 - осадок; 6 - суспензия. I - суспензия; II - фильтрат; III - осадок

Рисунок 3 - Схема фильтрующей центрифуги

|

образованием осадка; уплотнения осадка; удаления из осадка жидкости, удерживаемой молекулярными силами. Этот процесс позволяет получить высокую степень обезвоживания осадка.

Интенсивность центробежного поля в барабанах центрифуг оценивается фактором разделения, который представляет собой отношение центробежного ускорения к ускорению силы тяжести.

(1)

(1)

где  - угловая скорость ротора, рад/с;

- угловая скорость ротора, рад/с;

п - частота вращения ротора, об/мин;

R - наибольший внутренний радиус ротора, м;

D - наибольший внутренний диаметр ротора, м;

g - ускорение силы тяжести, м/с2.

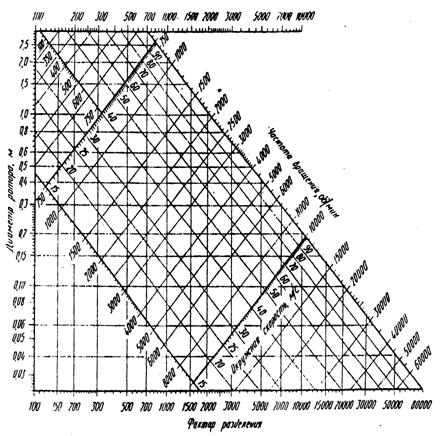

Фактор разделения можно определить по номограмме [2. С.545] (рисунок 4).

Рисунок 4 - Номограмма для определения фактора разделения

Чем больше фактор разделения, тем больше разделяющая способность центрифуги. Фактор разделения может быть повышен путем увеличения радиуса ротора и в еще большей степени - увеличением числа оборотов. Однако увеличивать радиус и число оборотов можно только до известных пределов, определяемых механической прочностью ротора.

Относительная разделяющая способность центрифуг характеризуется индексом производительности Σ, величину которого можно рассчитать по выражению

(2)

(2)

где L - длина ротора центрифуги периодического действия или цилиндрической части ротора шнековой центрифуги, м.

Классификация центрифуг

Промышленные центрифуги классифицируют по следующим признакам:

- по принципу разделения - осадительные, разделяющие (сепарирующие), фильтрующие и комбинированные;

- по характеру протекания процесса центрифугирования - непрерывного и периодического действия;

- по способу выгрузки осадка из ротора - с ручной выгрузкой, контейнерной или кассетной, вибрационной, инерционной, гравитационной (саморазгружающиеся центрифуги), выгрузкой ножом, пульсирующим поршнем или шнеком;

- по расположению оси вращения ротора - вертикальные, горизонтальные и наклонные;

- по степени герметизации и взрывозащищенности - негерметизированные, герметизированные взрывозащищенные и др.

Классификация промышленных центрифуг и построение их условных обозначений приведены в таблице 1.

Пользуясь таблицей 1, можно построить, например, следующие обозначения центрифуг:

ОГШ-503К-05 - отстойная горизонтальная центрифуга со шнековой выгрузкой осадка, в герметизированном взрывозащищенном исполнении, с

Таблица 1 - Классификация промышленных центрифуг

| Конструкция ротора |  Цифровое

Обозначение Цифровое

Обозначение

|

| Одинарный ротор | |

| Сдвоенный ротор или количество роторов в блоке | По количество роторов |

| Число каскадов ротора: один, два и более | По количеству каскадов |

| Принцип разделения | Буквенное обозначение |

| Осадительные и осветляющие | О |

| Осадительные с тонкослойным осветлением | Т |

| Разделяющие (сепарирующие) | Р |

| Фильтрующие | Ф |

| Комбинированные | К |

| Пленочные | П |

| Основной конструктивный признак | Буквенное обозначение | |

| Горизонтальные | Г | |

| Вертикальные | с нижним или верхним приводом на жестких или упругих опорах вала | В |

| подвесные с верхним приводом | П | |

| подвесные с нижним приводом (маятниковые) | М | |

| трубчатые | Т | |

| с упругой верхней опорой и подпертым валом | У | |

| Наклонные | Н |

| Способ выгрузки осадка из ротора | Буквенное обозначение | |

| Шнековый | Ш | |

| Поршневой | П | |

| Инерционно-центробежный | инерционный | И |

| центробежный по направляющим устройствам | Ц | |

| Вибрационный | В | |

| Ножевой | Н | |

| Ручной | через борт ротора | Б |

| через отверстия в днище ротора | Д | |

| с разборкой ротора | Р | |

| Гравитационный (саморазгружающийся) | С | |

| Контейнерный (кассетный) | К | |

| Гидравлический и другие способы | Г | |

| Без осадка | - |

и построение их условных обозначений

и построение их условных обозначений

| Цифровое обозначение | Номер модели |

Первая Первая

| |

Вторая Вторая

| |

| По номеру модели до 99 | Последующие |

| Буквенное обозначение | Материал основных деталей, соприкасающихся с продуктом |

| У | Углеродистые стали и чугун |

| Л | Легированные стали |

| К | Коррозионностойкие стали, сплавы и биметаллы |

| Т | Титан и его сплавы |

| М | Медь и другие цветные металлы и их сплавы |

| Н | Неметаллы, керамика |

| П | Пластмассовые покрытия |

| Г | Гуммированные покрытия |

| Э | Эмалевые покрытия |

| Цифровое обозначение | Исполнение | |

| Негерметизированное | ||

| Негерметизированное со взрывозащищенным электрооборудованием | ||

| Герметизированное, под избыточным давлением инертного газа, МПа (кгс/см2) | от 0,0001 до 0,01МПа (от 0,001 до 0,1 ат) | |

| свыше 0,01 МПа (0,1 ат) | ||

| С обогревом или охлаждением | негерметизированное | |

| со взрывозащищенным электрооборудованием | ||

| Капсулированное | ||

| Специальное |

| Цифровое обозначение | Размер ротора |

| Диаметр, см |

максимальным внутренним диаметром ротора 500 мм, модель пятая; основные детали, непосредственно соприкасающиеся с обрабатываемым продуктом, выполнены из коррозионностойкой стали 10Х17Н13МЗТ (ГОСТ 5632-72);

2/2 ФГП-2001У-01 - фильтрующая горизонтальная центрифуга с выгрузкой осадка толкающим поршнем, с двухкаскадным сдвоенным ротором диаметром 2000 мм, в негерметизированном исполнении, модель первая; основные детали, непосредственно соприкасающиеся с обрабатываемым продуктом, выполнены из углеродистой стали;

РТР-152К-01—вертикальная трубчатая центрифуга с разделяющим ротором диаметром 150 мм из коррозионностойкой стали марки 10Х17Н13МЗТ, взрывозащищенный двигатель, ручная выгрузка осадка с разборкой ротора, модель первая.