Конструирование современных радиоэлектронных средств построено на базе печатных плат; как правило, функциональные ячейки РЭС представляют собой печатные платы с установленными на них электрорадиоизделиями (ЭРИ). Печатная плата (ПП) состоит из изоляционного основания и нанесенного на него печатного монтажа; печатный монтаж представляет собой совокупность печатных проводников, обеспечивающую возможность электрического соединения элементов схемы. Печатным проводником называют простейший элемент ПП – участок токопроводящего покрытия, нанесенного на изоляционное основание.

По конструкции печатные платы классифицируют как односторонние (ОПП), двусторонние (ДПП) и многослойные (МПП). Выбор конструктором числа слоев означает выбор между ОПП, ДПП и МПП для конкретной, поставленной перед ним задачи. Однослойные ПП всегда имеют один изоляционный слой, на котором находятся печатные проводники. Если они расположены на одной стороне изоляционного основания, то печатную плату называют односторонней; если на двух сторонах – двусторонней. Многослойные печатные платы являются дальнейшим развитием техники печатного монтажа; их применение позволяет увеличить плотность монтажа и сократить длину соединительных проводников. МПП состоит из нескольких печатных слоев, спрессованных с использованием склеивающих прокладок (рис. 3.1).

Рис. 3.1. МПП, полученная методом попарного прессования:

1, 4 – печатные проводники наружного слоя; 2, 3 – печатные проводники внутреннего слоя; 5, 10, 11 – металлизированные отверстия;

6, 9 – заготовки ПП; 7, 8 – склеивающие прокладки

В последнее время практически любые топологические задачи решают на основе ДПП с прокладкой на поверхности платы дополнительных прямых отрезков изолированного провода, заменяющих печатные проводники, не вошедшие в топологический рисунок. Кроме того, по сравнению с ОПП ДПП значительно меньше подвержены короблению, т.к. расположенные с обеих сторон основания металлические слои до некоторой степени компенсируют друг друга.

Чтобы к печатному проводнику можно было припаять объемный проводник или вывод навесного ЭРИ, на проводнике делают контактную площадку в виде участка с увеличенной шириной (рис. 3.2).

Рис. 3.2. Печатные проводники и контактные площадки для пайки выводов ЭРИ: 1 – печатный проводник, 2 – контактная площадка для ЭРИ со штыревыми выводами, 3 – контактные площадки для ЭРИ с планарными выводами; 4 – ключ у площадки, к которой будет припаян вывод № 1 микросхемы; 5 – линии координатной сетки

Монтажное отверстие (отверстие для крепления вывода ЭРИ) может иметь металлизированные стенки, которые контактируют с площадкой по всему периметру отверстия. При установке объемных проводников и выводов элементов в металлизированное монтажное отверстие обеспечивается наиболее надежный паяный электрический контакт. Как видно из рис. 3.3, в этом случае припой затекает в отверстие и контактирует со стенками отверстия и той частью вывода, которая расположена в нем. Металлизированное отверстие может быть использовано также для электрического соединения двух проводников, находящихся на разных сторонах двусторонней печатной платы и для соединения двух и более проводников, расположенных на разных слоях МПП; в этом случае его называют переходным. На рис. 3.2, 3.3 дано графическое изображение печатной платы (проводников, отверстий, контактных площадок), отличающееся от принятого для изображения на чертежах, для наибольшей наглядности.

При конструировании печатных плат используют четыре главных критерия:

1) габаритный критерий;

2) критерий плотности рисунка и толщины проводящего слоя;

3) критерий числа слоев;

4) критерий материала основания.

а) б)

Рис. 3.3. Пайка проводников в металлизированном (а) и неметаллизированном (б) отверстиях

Помимо главных критериев, должны учитываться вспомогательные – критерии по ограничению паразитных и тепловых параметров, по ограничению массогабаритных характеристик и т.д.

Выбор габаритов ПП связан с разбиением электрической схемы блока на функционально законченные части, после чего оценивают возможность унификации, т.е. выявления частей электрической схемы, которые могут быть выполнены на ПП и использованы в данном блоке несколько раз (их выполняют в виде модулей). В производстве РЭС используют, в основном, платы прямоугольной формы; толщина платы определяется размером наибольшей стороны из условия обеспечения достаточной жесткости платы на изгиб и принятого способа закрепления.

Наибольшее распространение в отечественной практике получила толщина 1,0 мм и 1,5 мм, т.к. она допускает получение в основании отверстий с минимально допустимыми диаметрами 0,32 мм и 0,48 мм соответственно. Если толщина выбирается с точки зрения жесткости печатного узла, то необходимо чтобы жесткость была пропорциональна толщине в кубе. Для основания используют изоляционные материалы типа стеклопластиков (в обычном виде или фольгированные) или листовой металл. Металлическое основание представляет собой лист металла толщиной 0,5 мм с полимерной пленкой толщиной 0,15 мм, накатанной с двух сторон листа. Выбор металлического основания оправдан при необходимости радикального уменьшения теплового сопротивления платы (в 3¸4 раза).

Площадь печатной платы определяется по формуле:

,

,

где  – площадь посадочного места i-го элемента, k – коэффициент заполнения ПП (k=1,5¸1,6), n – количество ЭРИ на данной печатной плате.

– площадь посадочного места i-го элемента, k – коэффициент заполнения ПП (k=1,5¸1,6), n – количество ЭРИ на данной печатной плате.

Посадочным местом называют контур площадки, занимаемой на ПП i-м навесным элементом, включая контактные площадки под формованные выводы, которые зачастую выступают за габариты корпуса. Площадь ПП состоит из рабочей (монтажной) зоны и зоны краевого поля, предусматриваемого для технологических целей (размещения разъемов и т.п.).

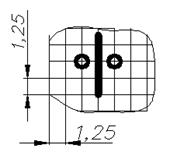

Ширина краевого поля есть расстояние от края ПП до первого ряда посадочных мест (рис. 3.4).

Рис. 3.4. Размещение ЭРИ на ПП: 1 – посадочное место, 2 – граница зоны размещения, 3 – краевое поле ПП, х1 – ширина краевого поля для размещения контрольных гнезд на левой кромке ПП, x2 – ширина краевого поля правой кромки ПП; y1 и y2 – ширина краевых полей нижней и верхней кромок ПП соответственно

Для штыревых выводов величины x2, y1 и y2 принимают равными 5 мм, для планарных – 2,5 мм. Размер краевого поля х1 зависит от типа выбранного соединителя (табл. 3.1).

Таблица 3.1

Размеры краевого поля х1 для различных соединителей

| Тип соединения | Число контактов | Ответная часть на ПП | Паяный шов | х1, мм |

| ГРПП3 | Вилка | В отверстии | 17,5 | |

| ГРПП3 | - // - | Внахлест | 17,5 | |

| ГРПМ1-ШУ | Вилка или розетка | В отверстии | 22,5 | |

| ГРПМ1-ШУ | - // - | - // - | 27,5 | |

| ГРПМ1-ГУ | - // - | - // - | 25,0 | |

| ГРПМ9-Н | Вилка | Внахлест | 17,5 | |

| РППМ | - // - | В отверстии | 30,0 | |

| РППМ26 | - // - | - // - | 17,5 | |

| СНП34 | Розетка | В отверстии | 15,0 | |

| Кабель гибкий печатный | - | - | В отверстии и внахлест | 25,0 |

| Жгут объемный | - | - | В отверстии | 35,0 |

Полученные значения длины и ширины ПП следует привести в соответствие со стандартизированным рядом (табл. 3.2).

Допуски на линейные размеры сторон печатной платы должны соответствовать ГОСТ 25347-82 и ОСТ4 Г0.010.014. Отклонение от перпендикулярности печатных плат не должно быть более 0,2 на 100 мм длины.

Габариты ПП в значительной мере зависят от плотности рисунка печатной платы, который в свою очередь обусловлен возможностями производства, т.е. точностью изготовления печатной платы. Первый класс характеризуется наименьшей плотностью проводящего рисунка и наименьшей точностью изготовления; второй и третий – повышенной и высокой плотностью (табл. 3.3).

Таблица 3.2

Основные размеры печатных плат

| Размеры сторон печатных плат, мм | |||||

| Ly | Lx | Ly | Lx | Ly | Lx |

| 22,5 | |||||

| 62,5 | |||||

Таблица 3.3

Геометрические параметры трех классов плотности рисунка ПП

| Класс плотности | Плот-ность | Минимальная ширина проводника, tmin, мм | Расстояние между соседними проводниками Smin, мм | Разрешающая способность R, линий/мм | Предельный размер ПП (Lx или Ly), мм |

| Малая | 0,5 | 0,5 | 1,0 | Без ограничений | |

| Средняя | 0,25 | 0,25 | 2,0 | ||

| Высокая | 0,15 | 0,15 | 3,33 |

Шириной печатного проводника t называют поперечный размер проводника на любом участке в плоскости основания; ширина печатного проводника выбирается с учетом величины протекающего по нему тока и возникающего при этом падения напряжения. Допустимая плотность тока в печатном проводнике составляет 20 А/мм в соответствии с правилом: на 1 А силы тока должно приходиться не менее 1 мм ширины проводника.

Расстоянием между проводниками S называют расстояние между краями соседних проводников на одном слое ПП. Величина зазора между печатными проводниками (контактными площадками, проводником и контактной площадкой) определяется максимальным рабочим напряжением (табл.3.4).

Для цепей с низкими рабочими токами и напряжениями не следует принимать ширину проводников и зазоров между ними менее 0,5 мм. В свободных местах рисунка допускается S³Smin; t³1,5tmin.

Разрешающей способностью рисунка R называют число линий равной ширины, укладывающихся на 1 мм рисунка, при шаге укладки, равном двойной ширине полосы. Разрешающая способность рисунка ПП определяется как R = 1/(tmin + Smin).

Выбранный класс плотности должен быть проверен по норме допустимых рабочих напряжений, плотности тока и по допустимым потерям на постоянном токе (табл. 3.5). Плотность тока и потери зависят от толщины проводящего слоя, которая регламентирована тремя значениями: 10, 20 и 35 мкм. Если потери не существенны для работы электрической схемы, то предпочтение отдается толщине 10 мкм.

Таблица 3.4

Величина зазора между печатными проводниками

| ПП с изоляционным покрытием | ПП без защитного покрытия | ||

| Амплитуда напряжения, В | Минимальный зазор | Амплитуда напряжения, В | Минимальный зазор |

| 0-9 10-30 31-50 51-150 151-500 >500 | 0,125 мм 0,25 мм 0,35 мм 0,50 мм 1,50 мм 0,003 мм/В | 0-50 51-150 151-300 301-500 >500 | 0,50 мм 0,60 мм 1,25 мм 2,50 мм 0,005 мм/В |

Таблица 3.5

Электрические параметры трех классов плотности рисунка ПП

| Класс плот-ности | Предельное рабочее напряжение, В | Предельный ток, мА | Погонное сопротивление мОм/мм | ||||

| при толщине проводящего слоя, мкм | |||||||

| 4,0 | 2,0 | 1,1 | |||||

| 8,0 | 4,0 | 2,3 | |||||

| 13,2 | 6,6 | 3,8 |

Выбор толщины и материала основания оказывает основное влияние на такие свойства ПП, как жесткость, собственная емкость, теплопроводность. Установлен размерный ряд значений толщины оснований ПП – как гибких, так и жестких, мм:

| 0,1 | 0,2 | 0,4 | 0,8 | 1,0 | 1,5 | 2,0 | 3,0 |

| Гибкие | Жесткие |

После определения габаритов ПП, выбора толщины и материала основания, осуществляется трассировка ПП. Для этого ЭРИ расставляют на плате, распределяют контакты соединителей и размещают контрольные гнезда; затем прокладывают линии соединений между контактными площадками в соответствии с электрической принципиальной схемой. Эти действия многократно повторяются в поиске наилучшего решения, критерием которого является правило двух минимумов: должен быть достигнут минимум пересечений, а значит минимум переходных отверстий (приоритетное требование) и минимум длины связей, а значит максимум связей между соседними элементами.

Предварительное размещение ЭРИ осуществляют таким образом, чтобы центры монтажных и переходных отверстий были расположены в узлах (точках пересечения линий) координатной сетки. Координатной сеткой называют совокупность тонких сплошных линий, которую наносят на чертеж ПП с шагом 2,5 мм или 1,25 мм; шаг 1,25 мм применяют в том случае, если на плату устанавливают многовыводные элементы с шагом расположения выводов 1,25 мм. Наличие сетки позволяет не ставить на чертеж размеры всех элементов печатного монтажа. Если устанавливаемый на печатную плату элемент имеет выводы, расстояние между которыми кратно шагу координатной сетки, то отверстия под эти выводы должны быть расположены в узлах сетки. Если расстояние между выводами ЭРИ не кратно шагу координатной сетки, и выводы ЭРИ согласно ГОСТ 29137-91 не формуются, то один вывод следует располагать в узле координатной сетки, а центр отверстия под другой вывод – на вертикальной или горизонтальной линиях координатной сетки.

Диаметр отверстий в печатной плате должен быть больше диаметра вставляемого в него вывода, что обеспечивает возможность свободной установки ЭРИ; при диаметре вывода до 0,8 мм диаметр неметализированного отверстия делают на 0,2 мм больше диаметра вывода; при диаметре вывода более 0,8 мм – на 0,3 мм больше. Диаметры монтажных, переходных металлизированных и неметаллизированных отверстий должны быть выбраны из ряда: 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 2,1; 2,2; 2,3; 2,4; 2,5; 2,6; 2,7; 2,8; 3. Для упрощения работы с чертежом ПП могут быть приняты, например, условные обозначения отверстий в печатных платах, представленные в табл. 3.6.

Диаметр металлизированного отверстия зависит не только от диаметра вставляемого в него вывода, но и от толщины платы, и должен составлять не менее половины толщины платы. Это связано с тем, что при гальваническом осаждении металла на стенках отверстия малого диаметра, сделанного в толстой плате, толщина слоя металла получается неравномерной, а при большом отношении длины отверстия к диаметру некоторые места могут оставаться непокрытыми.

Рисунок соединений на ПП состоит из графических элементов – проводников и контактных площадок. Графические элементы представляют собой полоски проводникового материала различной ширины, длины, формы, ориентации и контактные площадки с отверстиями или без них. Полоски играют роль соединительных проводников, шин питания, земли, экранов; экран должен занимать на ПП максимальную возможную площадь.

Таблица 3.6

Условные обозначения отверстий в печатных платах первого

класса плотности

| Æ отв., мм | Условные обозначения отверстия | |||

| Неметаллизированного | Металлизированного | |||

0,6 Н12

0,6 Н12

| ||||

0,8 Н12

0,8 Н12

| ||||

1,0 Н12

1,0 Н12

| ||||

1,3 Н14

1,3 Н14

| ||||

1,5 Н14

1,5 Н14

| ||||

1,7 Н14

1,7 Н14

| ||||

2,0 Н14

2,0 Н14

| ||||

2,2 Н14

2,2 Н14

| ||||

2,6 Н14

2,6 Н14

| ||||

3,6 Н14

| ||||

4,8 Н14

| ||||

Резерв

(d<2,6) Резерв

(d<2,6)

| ||||

Резерв

(d>2,6)

Резерв

(d>2,6)

|

Примечание: Н12, Н14 – допуски на диаметры отверстий в соответствии с ГОСТ 25347-82 и ОСТ4 Г0.010.014.

Контактную площадку монтажного отверстия рекомендуется делать в виде кольца, диаметр которого можно определить по формуле:

DКП = dотв + 2b + c,

где dотв – диаметр отверстия, b – минимальная радиальная толщина контактной площадки; с – коэффициент, учитывающий влияние разброса межцентрового расстояния, смещения фольги, из которой создан токопроводящий слой, и т.п. Для плат первого класса плотности величину b берут равной 0,3 мм; для плат второго и третьего классов – 0,15 мм. Для многослойных и сложных плат классов плотности 2 и 3 устанавливают допуск на межцентровое расстояние, равный ± 0,1 мм, в этом случае коэффициент с выбирают равным 0,4 ¸ 0,5 мм; для плат класса 1 допуск на межцентровое расстояние берут ± 0,2 мм и с = 0,6 ¸ 0,7 мм.

Отверстия на плате нужно располагать таким образом, чтобы расстояние между краями отверстий было не меньше толщины платы; в противном случае перемычка между отверстиями не будет иметь необходимой механической прочности. Контактные площадки, к которым будут припаяны выводы от планарных корпусов, рекомендуется делать прямоугольными. Чтобы при установке ИС не было ошибок, на контактной площадке, к которой будет припаян вывод № 1 ИС делают ответвление (ключ), как показано на рис. 3.2. Печатные проводники рекомендуется выполнять прямоугольной конфигурации, располагая их параллельно, либо под углом 450 к линиям координатной сетки. Если проводник имеет вид ломаной линии, то точки перегиба совмещают с узлами координатной сетки.

Топологию рисунка необходимо строить таким образом, чтобы снижать паразитные электрические параметры (паразитная емкость между рядом лежащими проводниками или проводником и экранным слоем; их взаимная индуктивность; индуктивность шин питания; разброс волнового сопротивления линии передачи внутрисхемных соединений). Для этого в ДПП и МПП шины питания и заземления необходимо располагать со стороны установки, а сигнальные цепи с обратной стороны; причем проводниковые полосы на разных сторонах ПП предпочтительно ориентировать перпендикулярно друг другу. Необходимо выбирать минимальные длины проводников, увеличенные расстояния между проводниками; неиспользованные контакты следует соединять с шиной заземления.

При составлении рисунка ПП целесообразно пользоваться библиотекой контактных площадок, которая разрабатывается для конкретного предприятия, где унифицированы как одиночные контактные площадки, так и контактные группы, предусмотрены варианты ориентации площадок и групп, установлена система условных изображений диаметров отверстий. Контактной группой называют несколько контактных площадок, предназначенных для многовыводного элемента (транзистора, ИС).

Для рационального формирования токопроводящего рисунка целесообразно печатные проводники и контактные площадки выполнять без резких перегибов и острых углов, так как это затрудняет технологию изготовления (печать, травление, пайку), а также приводит к концентрации напряжений при нагревании и отслаиванию проводников.

При трассировке ПП необходимо исключить вероятность возникновения узких мест, т.е. участков ПП, на которых расстояния между элементами проводящего рисунка (проводниками и контактными площадками) являются минимально допустимыми для данного класса плотности ПП. Например, рассмотрим порядок расчета номинального расстояния для прокладывания одного проводника между двумя отверстиями диаметром 0,8 мм, центры которых расположены на расстоянии 2,5 мм друг от друга (рис. 3.5).

Рис. 3.5. Расположение печатного проводника между двумя отверстиями в узком месте печатной платы

При расчете необходимо учитывать диаметр контактной площадки (DКП), ширину проводника (tmin), величину зазоров между проводником и контактной площадкой или между двумя проводниками (Smin). Диаметр контактной площадки равен:

(мм).

(мм).

Минимальное расстояние между соседними проводниками печатной платы первого класса плотности равно Smin=0,5 мм, минимальная ширина проводника – tmin=0,5 мм (табл. 3.3). Таким образом, номинальное расстояние между центрами монтажных отверстий, необходимое для прокладывания одного проводника, равно:

(мм).

(мм).

Учитывая, что в узком месте контактную площадку можно подрезать до минимального радиального значения b=0,3 мм (для ПП первого класса плотности), получим

(мм).

(мм).

Следовательно, номинальное расстояние, необходимое для прокладывания проводника больше, чем расстояние между монтажными отверстиями, и проводник в узком месте располагать нельзя.

Рассчитаем номинальное расстояние для прокладывания двух проводников между монтажными отверстиями диаметром 0,8 мм, центры которых расположены на расстоянии 7,5 мм (рис. 3.6):

(мм).

(мм).

Таким образом, в данном случае допускается прокладывание двух проводников между монтажными отверстиями ПП.

Рис. 3.6. Расположение двух печатных проводников между монтажными отверстиями

С целью устранения узких мест рекомендуется прокладывать печатные проводники под навесными радиоэлементами, используя при этом отверстия под не включенные в схему выводы многоконтактных навесных элементов (типа колодок, разъемов, модулей), как указано на рис. 3.7, а также «раздвигать» проводники после выхода из узких мест и доводить их ширину до значений, соответствующих ширине проводников в свободных местах. Протяженность проводников в узких местах по возможности должна быть ограничена, как показано на рис. 3.8.

Рис. 3.7. Прокладывание печатных проводников под навесными элементами с использованием отверстий, не включенных в схему: а – правильно; б – неправильно

Рис. 3.8. Расположение печатных проводников в узких местах печатной

платы

При необходимости экранирования печатного монтажа экран следует выполнять не сплошным, а с вырезами. Вырезы могут иметь щелевидную (рис. 3.9, а), овальную (рис. 3.9, б) или круглую (рис. 3.9, в) форму, они предохраняют экран от вспучивания и отслаивания.

Рис. 3.9. Примеры выполнения экранов печатного монтажа

При попадании в зону экрана монтажных отверстий около каждого отверстия, на расстоянии 1¸1,5 мм от кромки отверстия, в экране необходимо делать 2¸4 секторных выреза шириной 1¸1,5 мм с расстояниями между ними 1¸2 мм, как это показано на рис. 3.10.

Рис. 3.10. Выполнение монтажных отверстий, попавших в зону экрана:

1 – монтажные отверстия; 2 – отверстия крепежные и технологические

На каждой плате рекомендуется предусматривать не менее двух технологических базовых отверстий, с диаметром не менее 1,3 мм, расположенных в узлах координатной сетки по углам платы, которые в дальнейшем могут быть использованы, как крепежные отверстия при креплении собранной платы в блоке.