Совокупность современных статистических медов контроля и управления качеством подразделяется по степени сложности на три категории:

1) простые методы:

2) новые методы;

3) новейшие методы.

В своей совокупности эти методы образуют эффективную систему методов контроля и анализа качества.

Простые методы получили наибольшее распространение ввиду их сравнительной несложности, убедительности и доступности.

Среди простых статистических методов, названных так ввиду их сравнительной несложности, убедительности и доступности, наибольшее распространение получили семь методов, выделенных в начале 50-х годов ХХ века японскими специалистами под руководством Каоро Исикавы. В своей совокупности эти методы образуют эффективную систему методов контроля и анализа качества. С их помощью, по свидетельству самого К. Исикавы, может решаться от 50 до 95 % всех проблем, находящихся в поле зрения производственников.

Для применения семи простых методов не требуется специального образования (стандартная японская программа обучения этим методам рассчитана на 20 занятий и ориентирована на уровень старшеклассников). О популярности семи простых методов можно судить по тому, что сегодня в японских фирмах ими владеют все - от президента до рядового рабочего. В этом отношении данные методы являются средством демократизации технологии управления качеством.

Основное назначение этих методов – контроль протекающего процесса и предоставление участнику процесса фактов для корректировки и улучшения процесса.

Семь простых методов могут применяться в любой последовательности, в любом сочетании, в различных аналитических ситуациях, их можно рассматривать и как целостную систему, как отдельные инструменты анализа. В каждом конкретном случае предлагается определить состав и структуру рабочего набора методов. Хотя они являются простыми методами, но это отнюдь не значит, что при использовании многих из них нельзя воспользоваться компьютером, чтобы быстрее и без затруднений сделать подсчеты и наглядней представить статистические данные.

Согласно К. Исикаве в семь простых методов входят: расслоение данных (стратификация), диаграмма Парето, причинно-следственная диаграмма, гистограмма, диаграмма разброса, контрольная карта и контрольный листок.

1.10.1. Стратификация данных

Метод стратификации (расслаивание данных) - инструмент, позволяющий произвести выбор данных, отражающих требуемую информацию. Цель стратификации заключается в разбиении однородной совокупности данных на две или более групп однородных данных. Данные, разделенные на группы в соответствии с их особенностями, называют слоями (стратами), а сам процесс разделения – расслаиванием (стратификацией).

Мы можем классифицировать массив данных в различные группы (или категории) с общими характеристиками, называемыми переменной стратификации. Важно установить, какие переменные будут использоваться для сортировки.

Процедура стратификации данных не отличается большой сложностью. После того, как совокупность объектов, подлежащих стратификации, определена, ее анализируют в целях выявления характеристик, по которым может быть произведена их сортировка (расслаивание). Факторами расслаивания могут быть: геометрические размеры, возраст, источники продукции (поставщики или продавцы), стоимость, масса, возраст, цвет, сезон и т.д.

На практике стратификация используется для расслаивания статистических данных по различным признакам и анализа выявленной при этом разницы.

На рис. 1 приведен пример анализа источника возникновения дефектов. Все дефекты (100 %) были классифицированы на четыре категории - по поставщикам, по операторам, по смене и по оборудованию. Из анализа представленных донных наглядно видно, что наибольший вклад в наличие дефектов вносит в данном случае поставщик 2.

Рис. 1. Диаграмма стратификации

Примерами стратификации данных могут служить:

- анализ брака;

- расчет стоимости изделия, когда требуется оценка прямых и косвенных расходов отдельно по изделиям и по партиям;

- оценка прибыли от продажи изделий отдельно по клиентам и по изделиям;

- оценка качества хранения отдельно по изделиям и по партиям;

- анализ совокупности станков в целях выявления характерных видов дефектов и др.

Стратификация - основа для других инструментов, таких как анализ Парето или диаграммы рассеивания. Такое сочетание инструментов делает их более мощными.

1.10.2. Анализ Парето

Анализ Парето получил свое название по имени итальянского экономиста В. Парето, который показал, большая часть капитала (80 %) находится в руках незначительного количества людей (20 %). Парето разработал логарифмические математические модели, описывающие это неоднородное распределение, а математик Лоренц представил графические иллюстрации.

Правило Парето - "универсальный" принцип, который применим во множестве ситуаций, и без сомнения - в решении проблем качества. Джозеф Джуран отметил "универсальное" применение принципа Парето к любой группе причин, вызывающих то или иное последствие, причем большая часть последствий вызвана малым количеством причин. Анализ Парето ранжирует отдельные области по значимости или важности и призывает выявить и в первую очередь устранить те причины, которые вызывают наибольшее количество проблем (несоответствий).

Анализ Парето, как правило, иллюстрируется диаграммой Парето (рис. 2), на которой по оси абсцисс отложены причины возникновения проблем качества в порядке убывания вызванных ими проблем, а по оси ординат - в количественном выражении сами проблемы, причем как в численном, так и в накопленном (кумулятивном) процентном выражении.

На диаграмме отчетливо видна область принятия первоочередных мер, очерчивающая те причины, которые вызывают наибольшее количество ошибок. Таким образом, в первую очередь, предупредительные мероприятия должны быть направлены на решение проблем именно этих проблем.

Рис. 2. Диаграмма Парето

1.10.3. Причинно-следственные диаграммы

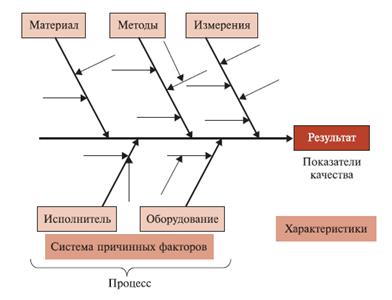

Причинно-следственная диаграмма (диаграмма Исикавы, диаграмма «рыбий скелет») применяется, когда требуется исследовать, систематизировать и изобразить все возможные причины определенных проблем или условий.

Следствие, результат или проблема обычно обозначаются на правой стороне диаграммы, а главные воздействия или причины перечисляются на левой стороне.

Для составления причинно-следственной диаграммы необходимо подобрать максимальное число факторов, имеющих отношение к характеристике, которая вышла за пределы допустимых значений.

Наиболее эффективным считается групповой метод анализа причин, называемый «мозговым штурмом». Как правило, источник одной или нескольких причин рассматриваемого результата выбирается из категорий, называемых 5М и Е:

- человек (люди) – man;

- машина (оборудование) – machine;

- измерение – measuring;

- материалы – material;

- метод (технология) – method;

- окружающая среда – environment.

Общий вид диаграммы Исикавы приведен на рис. 3.

Рис.3. Диаграмма Исикавы

Главным достоинством диаграммы Исикавы является то, что она дает наглядное представление не только о тех факторах, которые влияют на изучаемый объект, но и о причинно-следственных связях этих факторов.

Пример диаграммы Исикавы, разработанной для анализа причин появления брака изделия, приведен на рис. 4

Рис. 4. Диаграмма Исикавы для анализа причин

появления брака изделия

1.10.4. Гистограммы

Гистограмма представляет собой один из видов столбиковой диаграммы, дающей наглядное представление того, с какой частотой повторяется то или иное значение или группа значений. Она отображает зависимость частоты попадания параметров качества изделия или процесса в определенный интервал значений от этих значений. Если данные ежедневных измерений или контроля одного и того же или нескольких параметров - размеров, механических характеристик и т. п., полученных за определенный период, например за месяц сгруппировать по частоте попадания в тот или иной интервал значений и представить это распределение данных графически в виде столбиков, получим график, называемый гистограммой.

При этом число наблюдений должно составлять не менее 30, а по возможности порядка 100.

Гистограмма обнаруживает количество вариаций, которые имеет процесс. На рис. 5 изображены типичные виды гистограмм.

|

| |

|

| |

Рис. 5. Гистограммы

Как мы уже видели на диаграмме Парето, очень полезно представить в форме столбикового графика частоту, с которой появляется определенное событие (так называемое частотное распределение). Однако диаграмма Парето имеет дело только с характеристиками продукции или услуги: типами дефектов, проблемами, угрозой безопасности и т.п.

Гистограмма, напротив, имеет дело с измеряемыми данными (температура, толщина) и их распределением. Распределение может быть критическим, т.е. иметь максимум.

Информация на гистограмме изображается с помощью серии прямоугольников или полос одинаковой ширины. Частотность событий указывается по вертикальной оси, а группа данных, или классы, указываются по горизонтальной оси.

Диаграммы разброса

Диаграммы разброса являются результатом анализа рассеяния, который изучает зависимость между двумя величинами (переменными). Эти две переменные могут относиться к:

- характеристике качества и влияющему на нее фактору;

- двум различным характеристикам качества;

- двум факторам, влияющим на одну характеристику качества.

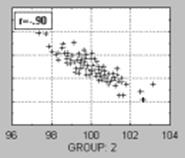

Диаграмма разброса (диаграмма рассеяния, график рассеяния, график разброса) строится как график зависимости между двумя параметрами.

При построении диаграммы разброса на оси абсцисс откладываются значения параметра аргумента, а на оси ординат параметра функции. Данные измерений изображаются точками на графике.

По виду диаграммы разброса можно судить о наличии или отсутствии между двумя параметрами корреляционной зависимости. Корреляция (от позднелат. correlatio - соотношение) - взаимная связь, взаимозависимость, соотношение предметов или понятий.

Корреляция представляет собой меру зависимости переменных. О наличии корреляционной зависимости между параметрами можно говорить в том случае, когда разброс данных имеет линейную тенденцию.

Характер корреляционной зависимости, который определяется видом графика рассеяния, дает представление о том, каким образом будет изменяться один из параметров при определенных изменениях дpyгoгo.

Если при увеличении х на графике у также будет увеличиваться, это прямая (положительная) корреляция (рис. 6).

Рис. 6. Прямая корреляция

На рис. 7 показан пример обратной (отрицательной) корреляции. При увеличении х характеристика у уменьшается.

Рис. 7. Обратная корреляция

На рис. 8 показан пример отсутствия корреляции, когда никакой выраженной зависимости между х и у не наблюдается.

Рис. 8. Нет корреляции

1.10.6. Контрольные карты

Контрольные карты - специальный вид графиков, впервые предложенный В. Шухартом в 1925 г. Контрольные карты имеют вид, представленный на рис.9. Контрольные карты отображают характер изменения показателя качества во времени.

Рис.9. Общий вид контрольной карты

Контрольная карта – графический способ представления и сопоставления информации, основанной на последовательности выборок, отражающих текущее состояние процесса, с границами, установленными на основе не присущей процессу изменчивости.

Контрольная карта представляет собой бланк, на котором проводятся центральная линия и две линии выше и ниже средней, называемые верхней и нижней контрольными границами. На карту точками наносятся данные измерений или контроля параметров и условий производства. Исследуя изменение данных с течением времени, следят, чтобы точки графика не вышли за контрольные границы. Принято говорить, что процесс вышел из-под контроля, если одна или более точек вышли за контрольные границы. Это воспринимается как информация об отклонении параметров или условий процесса от установленной нормы.

Для выяснения причины отклонения исследуют влияние качества исходного материала или деталей, методов, операций, условий проведения технологических операций, оборудования.

Существуют два основных типа контрольных карт: для качественных признаков (годен - негоден) и для количественных признаков.

Для качественных признаков возможны четыре вида контрольных карт:

1) U — карта (число дефектов на единицу продукции), когда площадь, длина или другой параметр образца продукции не являются постоянной величиной;

2) С — карта (число дефектов в выборке) применяется в случае, когда контроль качества осуществляется путем определения суммарного числа дефектов в заранее установленном постоянном объеме проверяемых изделий (например, число разрывов на постоянной площади ткани);

3) Р — карта (доля дефектных изделий в выборке) (например, доли дефектных винтов по длине винта, доли дефектных электрических лампочек по качеству металла и т. д.);

4) (пр) — карта (число дефектных изделий в выборке). При этом в первом и третьем случаях объем выборки является переменным, а во втором и четвертом - постоянным.

Для количественных признаков применяются:

1) карта средних арифметических и размахов (х - R) - применяется в случае контроля по количественному признаку таких показателей качества, как длина, масса, прочность на разрыв и др.;

2) карта индивидуальных значений (х) - применяется в случае необходимости быстрого обнаружения незамеченных факторов или в случае, когда за день или за неделю было произведено только одно наблюдение;

3) карта медиан и крайних значений (М-х) карта

Целями применения контрольных карт могут быть:

- выявление неуправляемого процесса;

- контроль за управляемым процессом;

- оценивание возможностей процесса.

Основы, типы, построение м интерпретация контрольных карт регламентирована ГОС 50779.42 [11].

1.10.7. Контрольные листки

Контрольный листок служит для сбора и упорядочения первичных данных. Его главное назначение двояко:

1) облегчить процесс сбора данных;

2) автоматически упорядочить данные для облегчения их дальнейшего использования.

Заполнение контрольных листков является вспомогательным методом для использования контрольных карт, гистограмм и т. п. Формы листка могут быть самыми разнообразными и зависят от поставленной задачи. В контрольный листок заносят необходимые и достаточные данные для решения этой задачи. Такой листок позволяет осуществлять сбор данных за большой период времени.

При внесении информации в контрольные листки нужно следить за тем, чтобы использовались наиболее простые способы их заполнения (цифры, условные значки), число контролируемых параметров было по возможности наименьшим, а форма листка была проста для заполнения и анализа. Бланки контрольных листков должны быть напечатаны на бумаге, исключающей расплывание чернил, и иметь удобный для хранения и использования формат.

При составлении контрольных листков следует обратить внимание на то, чтобы было указано, кто, на каком этапе процесса и в течение какого времени собирал данные. Важно и то, чтобы все данные добросовестно фиксировались, и собранная в контрольном листке информация могла быть использована для анализа процесса.

Сбор данных с помощью контрольных листков не требует больших затрат труда и времени - это лишь регистрация результатов контроля, который постоянно или периодически проводится исполнителем или контролером.

Контрольные листки могут применяться как при контроле по качественным, так и при контроле по количественным признакам.

Пример контрольного листка приведен на рис. 10

Рис. 10. Контрольный листок

Какие же мероприятия требуют применения статистических методов? Все без исключения. И по всему жизненному циклу продукции, от определения требований в самом начале до их выполнения в конце.

При выборе статистических методов необходимо стремиться к тому, чтобы они соответствовали характеру производственного процесса, наличию средств измерений и обработки статистической информации. Поскольку для решения определенной производственной проблемы можно выбрать несколько разных статистических методов, выбирается такой из них, который обеспечит достижение наилучшего результата при минимальных затратах.

Контрольные вопросы

1. Что понимается под объектами квалиметрии?

2. Перечислите основные методологические принципы квалиметрии.

3. Приведите определение категории «качество».

4. Раскройте содержание основных этапов жизненного цикла продукции.

5. Перечислите задачи квалиметрии на основных этапах жизненного цикла продукции.

6. Поясните содержание термина «показатель качества продукции».

7. Какие группы показателей качества выделяют по характеризуемым ими свойствам?

8. Какие стандарты устанавливают номенклатуру основных показателей качества продукции?

9. Какими методами устанавливают численные значения показателей качества?

10. Приведите примеры услуг и их показателей качества.

11.Какие виды шкал используют в квалиметрии?

12. Как с помощью дифференциального метода проводят оценку уровня качества продукции?

13. В чем сущность комплексного метода?

14. Что показывает коэффициент весомостипоказателя качества продукции?

15. Поясните, в чем различия между социологическим и экспертным методом оценки уровня качества продукции.

16. Какой показатель определяет степень согласованности мнений экспертов?

17. Какова цель метода кластеризации?

18. Какие свойства характеризуют надежность изделия?

19. Какие показатели рассчитываются при определении надежности объекта?

20. Перечислите простые статистические методы контроля и управления качеством.

21. В чем сущность метода стратификации?

22. Приведите примеры области применения анализа Парето.

23. В чем главное достоинство причинно-следственной диаграммы (диаграммы Исикавы)?

24. Перечислите категории «5М+Е», необходимые для построения причинно-следственной диаграммы

25. Что представляет собой гистограмма?

26. Опишите типичные виды гистограмм

27. Каков порядок построения диаграмм разброса?

28. Каковы цели применения контрольных карт?

29. Поясните основные типы контрольных карт

30. В чем суть метода контрольный листок?

УПРАВЛЕНИЕ КАЧЕСТВОМ

Общие сведения

Современные предприятия различных отраслей вынуждены функционировать в настоящий период в условиях высокой сложности, неопределенности и динамичности окружающей социально-экономической среды. Как правило, товары, интересующие потребителей, перестали быть локальными продуктами - они производятся по всему миру. Изменился и сам потребитель, который теперь значительно лучше осведомлен о состоянии дел на рынке и о тех возможностях выбора продукции, которые у него имеются. Поэтому требования к качеству товаров постоянно растут, их жизненный цикл становится все короче, номенклатура все шире, объем выпуска по отдельным позициям номенклатуры все меньше. Так, по мнению специалистов, понятие качества продукции становится более субъективным и формируется в процессах взаимодействия производителя и потребителя, причем уровень качества определяется степенью соответствия характеристик товара тому набору требований, который предъявляет потребитель [12].

В настоящее время основополагающим вопросом для предприятий становится наиболее полное удовлетворение требований и ожиданий потребителей. Поэтому те организации, которые хотят добиться успеха на рынке, должны повернуться лицом к проблемам качества, рассматривать его в самом широком смысле - это и качество товаров, услуг, управления, инвестиций, т.е. всего того, что позволяет быть предприятию наиболее эффективным и конкурентоспособным. Вот почему такой актуальной проблемой становится построение системы управления компанией на основе качества.

Качество создается на всех стадиях производства. На каждой стадии существуют свои методы и инструменты достижения качества.

Управление качеством, выделившееся в отдельную дисциплину в 20-е годы ХХ века, в настоящее время органически влилось в общий менеджмент организации.

Одним из важнейших инструментов повышения конкурентоспособности организаций является разработка и внедрение на них систем менеджмента качества (СМК), отвечающих требованиям международных стандартов ИСО серии 9000.

Семейство стандартов ИСО серии было разработано с целью оказания помощи организациям всех видов и размеров, любой формы собственности при внедрении и обеспечении функционирования систем менеджмента качества.

Универсальность применения семейства стандартов ИСО 9000 требует использования согласованного и гармонизированного словаря, понятного для всех потенциальных пользователей стандартов на системы менеджмента качества.

В целях однозначного толкования основных понятий менеджмента качества термины и определения установлены в стандарте ГОСТ Р ИСО 9000 [4].

Основные понятия и термины

Управление качеством – часть менеджмента качества, направленная на выполнение требований к качеству.

Требование – потребность или ожидание, которое установлено, обычно предполагается или является обязательным. Требования могут выдвигаться различными заинтересованными сторонами.

Заинтересованная сторона – лицо или группа лиц, заинтересованных в деятельности или успехе организации, например, потребители, владельцы, работники организации, поставщики, банкиры, ассоциации, партнеры или общество.

Система менеджмента качества – система менеджмента для руководства и управления организацией, применительно к качеству.

Политика в области качества – общие намерения и направление деятельности организации в области качества, официально сформулированные высшим руководством.

Высшее руководство – лицо или группа лиц, осуществляющих руководство и управление организацией на высшем уровне.

Обеспечение качества – часть менеджмента качества, направленная на создание уверенности, что требования к качеству будут выполнены.

Улучшение качества – часть менеджмента качества, направленная на увеличение способности выполнить требования к качеству. Требования могут относиться к любым аспектам, таким как результативность, эффективность или прослеживаемость.

Результативность – степень реализации запланированной деятельности и достижения запланированных результатов.

Эффективность – связь между достигнутым результатом и использованными ресурсами.

Прослеживаемость – возможность проследить историю, применение или местонахождение того, что рассматривается. Прослеживаемость применительно к продукции может относиться к происхождению материалов и комплектующих, истории обработки, распределению и местонахождению продукции после поставки.

Несоответствие – невыполнение требований.

Коррекция – действие, предпринятое для устранения обнаруженного несоответствия.

Корректирующее действие – действие, предпринятое для устранения причины обнаруженного несоответствия или другой нежелательной ситуации.

Предупреждающее действие - действие, предпринятое для устранения причины потенциального несоответствия или другой потенциально нежелательной ситуации.

Руководство по качеству организации – документ, определяющий систему менеджмента качества организации.

Контроль - процедура оценивания соответствия путем наблюдения и суждений, сопровождаемых соответствующими измерениями, испытаниями или калибровкой

Верификация – подтверждение на основе представления объективных свидетельств того, что установленные требования были выполнены.

Термин «верификация» используется для обозначения соответствующего статуса. Данная деятельность может включать проверку методов приемки объектов (проектов, продукции), этапов проектирования и производства, а также характеристик объектов для подтверждения выполнения требований.

Валидация – подтверждение на основе представления объективных свидетельств того, что требования, предназначенные для конкретного использования или применения, выполнены.

Используется для обозначения соответствия объекта (проекта, продукции, процесса) установленным требованиям. Имеет характер утверждения объекта (разрешения) для последующего использования.

Аудит (проверка) - систематический, независимый и документированный процесс получениясвидетельств аудита(проверки) и объективного их оценивания с целью установления степени выполнения согласованныхкритериев аудита (проверки).

Критерии аудита (проверки) - совокупность политики,процедур илитребований, которые применяются в виде ссылок.

Свидетельство аудита (проверки) - записи, изложение фактов или другойинформации, связанной скритериями аудита (проверки), которая может быть перепроверена. Свидетельство аудита (проверки) может быть качественным или количественным

Наблюдения аудита (проверки) - результат оценкисвидетельства аудита (проверки) в зависимости откритериев аудита (проверки).

Наблюдения аудита (проверки) могут указывать на соответствие или несоответствие критериям аудита (проверки) или на возможности улучшения.

Аудитор - лицо, обладающеекомпетентностью для проведенияаудита (проверки).

Технический эксперт - лицо, обладающее специальными знаниями или опытом применительно к объекту, подвергаемому аудиту. Специальные знания или опыт включают знания или опыт применительно корганизации, процессу или деятельности, подвергаемым аудиту, а также знание языка и культуры страны, где проводится аудит. Технический эксперт не имеет полномочийаудитора вгруппе по аудиту (проверке).

Понятие качества

Качество как философская категория впервые было подвергнуто специальному анализу Аристотелем.

Довольно полно исследовал эту категорию Гегель. Он дал следующее определение: «Качество есть в первую очередь тождественная с бытием определенность, так что нечто перестает быть тем, что оно есть, когда оно теряет свое качество ».

В связи с развитием науки определения качества как философской категории диалектики постоянно дополнялось в соответствии современными представлениями. Существует множество трактовок и терминологических подходов к его определению. Это разнообразие в первую очередь связано с многоаспектностью категории качества.

За время создания и развития науки о качестве у разных ученых и исследователей сложилось свое мнение о том, что такое качество.

Известные специалисты в области качества: Филип Кросби, Эдвардс Деминг, Арманд Фейгенбаум, Каоро Исикава, Джозеф Джуран, Вальтер Шухарт не пришли к единому варианту толкования термина «качества».

Филип Кросби определял качество как соответствие требованиям. «Это относится и к бизнесу. Требования должны быть точно определены, иначе мы не получим взаимопонимания. Вслед за этим постоянно должны проводиться измерения, чтобы установить, действительно ли обеспечено соответствие. Выявленное несоответствие означает отсутствие качества. Проблема качества становится проблемами несоответствий, а качество тем самым становиться определенным».

Эдвардс Деминг основывался на том, что качество может быть определено только в терминах конкретного лица.

По его мнению - качество многомерно. Невозможно определить качество продукции или услуги, используя какие-то отдельные характеристики или только одну точку зрения

«Кто является судьей качеству? С точки зрения производственного рабочего, если он произвел качественную вещь, то может гордиться своей работой. Низкое качество, по его мнению, означает потерю заказов и, возможно, его работы. Хорошее качество, он считает, сохранит компанию в бизнесе. Все это справедливо в равной степени и в отношении сферы услуг.

Для руководителя завода качество означает выпуск продукции, отвечающей техническим требованиям. Его задачей является (независимо от того, знает он это или нет) постоянное улучшение процессов и постоянное улучшение руководства».

Арманд Фейгенбаум определял качество как общую совокупность характеристик продукции и услуги, относящихся к маркетингу, разработке, производству и техническому обслуживанию, посредством которых продукция и услуга при своем использовании удовлетворит ожидания потребителя.

«Качество определяет потребитель, а не инженеры, служба маркетинга или высшее руководство. Оно основывается на фактической оценке потребителем продукции или услуги по отношению к его требованиям — заявленным или незаявленным, осознанным или лишь ощущаемым, технически обоснованным или чисто субъективным — и в условиях конкурентного рынка всегда представляет собой движущуюся мишень».

Каоро Исикава считал, что в узком смысле качество означает качество продукции. В широком смысле качество — качество работы, качество услуги, качество информации, качество процесса, качество подразделения, качество сотрудников, включая рабочих, инженеров, менеджеров и исполнительную дирекцию, качество системы, качество компании, качество целей и т.д.

«Мы занимаемся управлением качеством, чтобы производить продукцию с таким качеством, которое может удовлетворить требованиям потребителей. Простое соответствие национальным стандартам или техническим требованиям сегодня не может устраивать. Этого просто недостаточно.

Мы должны всегда четко ориентироваться на потребителей. Ранее производитель мог считать, что он оказывает одолжение потребителю, продавая ему свою продукцию. Такой образ действий я называю «выталкиванием продукции на рынок».

То, что я предлагаю, является системой «вхождения рынка в деятельность компании», в которой требования потребителей становятся превыше всего. С практической точки зрения я предлагаю, чтобы производители изучали мнение и требования потребителей и принимали их во внимание при проектировании, производстве и продаже своей продукции. При разработке новой продукции производитель должен предвосхищать требования и потребности потребителей

Джозеф Джуран предложил для стандартизации короткое определение термина «качество» как «пригодность к применению.

«Слово «качество» имеет много значений. Два из них доминируют:

- качество заключается в тех свойствах продукции, которые удовлетворяют потребности потребителей и поэтому обеспечивают их удовлетворенность этой продукцией;

- качество заключается в отсутствии несоответствий.

Конечно, более удобным было бы иметь одно определение, которое полностью устраивало бы всех своим всеобъемлющий характером,(т.е. такое, которое, с одной стороны, включало бы в себя свойства продукции, приводящие к удовлетворенности этой продукцией, а с другой — дополнительно включало бы отсутствие несоответствий».

Вальтер Шухарт отмечал, что существует две стороны качества: субъективная (что желает потребитель) и объективная (свойства продукции, которые не зависят от желаний потребителя). Стандарты качества должны быть выражены в терминах физических, количественно измеряемых характеристик продукции.

«Существует два аспекта качества. Один связан с представлением о качестве вещей как объективной реальности, которая не зависит от существования человека. Другой аспект — с тем, что мы думаем, чувствуем и ощущаем в отношении этой объективной реальности.

Когда мы рассматриваем качество с субъективной точки зрения, возникают серьезные трудности. Для начала отметим, что существуют различные грани ценности (значимости) продукции для потребителя. Можно различить четыре категории ценности: полезность, стоимость, важность, заменимость.

Рассматривая проблему шире, можно увидеть, что в любой момент времени существуют вполне конкретные человеческие желания, которые могут быть удовлетворены путем превращения исходных материалов в конечную продукцию различного назначения. Эти желания имеют статистическую природу, поскольку качество конечного изделия, выраженное в терминах физических характеристик, желаемое одним человеком, может не совпадать с желаниями всех других» [13].

Никакое из перечисленных определений не противоречит другому. Наоборот, они дополняют друг друга.

Специалисты систематизировали все определения понятия качества, и эта научная систематизация в последующем легла в основу разработки международных и национальных стандартов в области управления качеством.