Основными частями таблеточной машины являются пресс-инструмент, питатель (загрузочное устройство), столешница и привод. Пресс-инструмент представляет собой комплект, состоящий из двух пуансонов и матрицы.

Матрица — стальной диск определенной высоты с цилиндрическим отверстием диаметром от 3 до 25 мм. Сечение отверстия соответствует диаметру изготавливаемых таблеток. Матрицы вставляются в отверстия столешницы — рабочей поверхности таблеточной машины.

Пуансоны — это стержни из хромированной стали, диаметр их чуть меньше диаметра матричного канала, чтобы они могли в них перемещаться. Они входят в отверстия матрицы сверху и снизу и обеспечивают прессование таблетированной массы под действием давления. Нижний пуансон входит в отверстие матрицы на определенную высоту, фиксируя определенное пространство, в которое насыпается таблетированная масса. После этого под заданным давлением в матричное отверстие опускается верхний пуансон и спрессовывает массу. Затем верхний пуансон поднимается, а вслед за ним поднимается и нижний, выталкивая готовую таблетку. Процесс наполнения матрицы таблетируемой массой происходит с помощью загрузочной воронки.

Таблетирование лекарственных веществ производится на кривошипных (КТМ) и роторных (РТМ) таблеточных машинах.

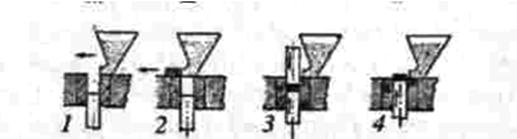

КТМ оснащены одним комплектом пресс-инструмента и являются однопозиционными машинами, в которых таблетки транспортного движения не совершают. Процесс таблетирования на КТМ следующий (рис. 1).

|

Рис. 1. (А). Схема процесса таблетирования на КТМ:

I — исходное положение перед таблетированием; 2 — операция

загрузки матрицы; 3 — операция прессования; 4 — операция

выталкивания таблетки; 5 — операция сбрасывания таблетки

(совмещается с загрузкой матрицы)

Операция загрузки. Загрузочная воронка, передвигаясь по столешнице, занимает положение над матричным отверстием, при этом происходит опускание нижнего пуансона и наполнение канала матрицы таблетируемой массой. Объем матричного канала регулируется положением нижнего пуансона с целью получения таблетки заданной массы.

Операция прессования. Загрузочная воронка возвращается в исходное положение, открывая отверстие матрицы. Верхний пуансон опускается под давлением в матричное отверстие, уплотняя массу до получения прочной таблетки.

Операция выталкивания. Верхний пуансон поднимается вверх, нижний следует за ним и останавливается рабочей поверхностью на уровне столешницы, вытолкнув таблетку.

Операция сброса. Загрузочная воронка, двигаясь к матричной зоне, передней кромкой сдвигает таблетку на край столешницы, откуда она попадает в лоток для сброса. Далее загрузочная воронка занимает положение над матричным отверстием для следующей загрузки, после чего цикл повторяется.

КТМ имеют производительность до 5 тыс. таблеток в час и осуществляют одностороннее прессование, поэтому они используются для предварительных исследований или изготовления небольших партий таблеток.

РТМ — многопозиционные машины, на которых, в зависимости от модели (РТМ-12; РТМ-41), установлены от 12 до 75 комплектов пресс-инструментов, тем самым обеспечивающих производительность до 500000 таблеток в час. Принцип работы РТМ-12 показан на рис. 66 (Б).

|

Рис. 66 (Б). Схема процесса таблетирования на РТМ-12

Рабочий цикл одного из двенадцати комплектов пресс-инструмента следующий:

1. Нижний пуансон (3) опустился в заданное положение; столешница (4) с матрицей проходят под неподвижным загрузочным устройством (1) — осуществляется загрузка матричного канала (7).

2. Начинается опускание движущегося параллельно верхнего пуансона (2), он попадает под прессующий валик (5), одновременно на нижний пуансон оказывает давление валик (6) — операция прессования.

3. Верхний пуансон поднимается, нижний, несколько приподнимаясь, выталкивает из матрицы таблетку, которая, сталкиваясь с наружной стенкой питательной рамки, отправляется в лоток для сбора — операция выталкивания.

Такое движение последовательно совершают все комплекты пресс-инструмента.

В таблеточных машинах используется объемный метод дозирования. Загрузочное устройство РТМ coстоит из загрузочной воронки - бункера и питателя-дозатора, укрепленных неподвижно на станине машины. Бункер обеспечивает непрерывность потока таблетируемого материала. Для равномерной подачи плохо сыпучих материалов из бункера в питатель первые могут быть снабжены мешалками, шнеками, ворошителями. Питатель-дозатор предназначен для формирования, направления и дозированной подачи таблеточной смеси в зону прессования.

Конструкция питателя должна обеспечивать работу РТМ с высокой производительностью, точность и стабильность массы таблеток, таблетирование материалов с различными свойствами и характеристиками, заполнение матричных отверстий от минимальных до максимальных диаметров, соответствующих размерам таблеток согласно требованиям фармакопеи.

В отечественных РТМ используются питатели-дозаторы: лопастные 2- и 3-камерные и рамочный. Наиболее широко применяются 2-камерные питатели. Высокопроизводительные автоматы, имеющие производительность 300 тыс. таблеток в час и более, оснащены 3-камерными питателями-дозаторами, обладающими наилучшими характеристиками по заполнению матриц РТМ. Стабильность массы таблеток при работе 3-камерного питателя-дозатора объясняется его конструкцией (рис. 9.15), в которой по сравнению с 2-камерными имеется верхняя камера с лопастями загрузочного ворошителя (1), расположенная над двумя нижними камерами с заполняющим (2) и дозирующим (3) ворошителями. Она служит для передачи таблеточной смеси из бункера в камеру заполняющего ворошителя (2) и регулировки его поступления в питатель в зависимости от изменения расхода материала.

Лопастные дозирующие устройства, к которым относятся 2- и 3-камерные питатели, несмотря на преимущества, имеют большую металлоемкость, оснащены индивидуальным приводом, что ведет к повышенному расходу энергозатрат, недостаточно удобны в эксплуатации при смене лекарственных веществ.

Наиболее простым и надежным в эксплуатации является рамочный питатель, но его применение эффективно лишь при прессовании препаратов хорошей и средней сыпучести при скорости вращения ротора до 30 м/мин. В настоящее время создана конструкция рамочного питателя с вибрационной сеткой. Величина сетки выбирается в зависимости от формы и размера гранул, сыпучести таблеточной смеси. Изменяя амплитуду и частоту колебаний вибросетки, можно добиться высокой точности массы таблетки на всех режимах работы РТМ при сохранении всех положительных эксплуатационных характеристик рамочного питателя.

ЗАКЛЮЧЕНИЕ

Одной из основных операций при приготовлении таблеток является прессование. Операция прессования заключается в двухстороннем сжатии материала, находящегося в матрице, с помощью верхнего и нижнего пуансонов.

Для прессования лекарственных порошков и гранул в Украине и странах СНГ используют ротационные таблеточные машины (РТМ), на которых технологический цикл состоит из ряда последовательных операций: заполнение матриц таблетируемым материалом, собственно прессование, выталкивание и сбрасывание таблеток.

Специфика требований, предъявляемых к фармацевтическим таблеткам, заключается в приготовлении таблеток, обладающих определенной прочностью, распадаемостью и способностью растворяться при контакте с водой или другой жидкой средой в заданный период времени, который гарантирует их биологическую доступность и заданный терапевтический эффект.

Для прессования лекарственных порошков и гранул применяют таблеточные машины. Основным рабочим узлом таблеточных машин является пресс-инструмент, состоящий из матриц и пуансонов.

СПИСОК ЛИТЕРАТУРЫ

1. Ажгихин И.С. Технология лекарств. 2-е издание перераб. и дополн. - М.: Медицина, 1980

2. Государственная фармакопея Российской Федерации XIII издания [Электронный ресурс]

3. Приказ министерства промышленности и торговли РФ 14.06.2013г. № 916 «Об утверждении правил организации производства и контроля качества лекарственных средств».

4. Грецкий В.М. Руководство к практическим занятиям по технологии лекарств. М.: Медицина, 1984

5. Грядунова Г.П., Козлова Л.М. Руководство к лабораторным занятиям по заводской технологии лекарственных форм. М.: Медицина, 1986

6. Иванова Л.А. Технология лекарственных форм: учебник в 2-х т. / Л.А. Иванова. - М.: Медицина, 2009.

7. Кондратьева Т.С. Технология лекарственных форм. М.: Медицина, 1991 -

8. Краснюк И.И. Фармацевтическая технология. Технология лекарственных форм: под ред. И. И. Краснюка, Г. В. Михайловой. - М.: ГЭОТАР-Медиа, 2011.

9. Краснюк И.Н. Фармацевтическая технология: Технология лекарственных форм. М.: Издательский центр «Академия», 2004.

10. Милованова Л.Н. Технология изготовления лекарственных форм. Ростов на Дону: Медицина, 2002.