Прослеживая эволюцию производства швейных изделий за последние 25–30 лет, нельзя не отметить, что многие самые смелые идеи создания одежды, соответствующей внешнему облика потребителя, имеющей высокую степень соответствия фигуре, изготовленной без примерок за максимально короткие сроки, сегодня вполне реальны и, более того, – это принцип работы многих отечественных предприятий по производству одежды.

Вместе с тем, всегда существовала объективная сложность в общении конструктора и дизайнера по представлению и воплощению оригинальных художественных разработок, особенно изделий новых форм, объемов и пропорций, из новых видов материалов.

До внедрения САПР в швейное производство арсенал конструктора при разработке проектов новых решений моделей ограничивался использованием традиционных методик плоскостного проектирования, базирующихся на собственных методиках определения и набора исходных данных (размерных признаков и прибавок), интуиции и опыта проектировщика.

При этом, традиционные технологии плоскостного проектирования одежды представляют собой феноменологическое обобщение сложного процесса обеспечения соответствия между плоскими чертежами (лекалами) и трехмерным образом одежды. Сложность состоит в том, что в процессе проектирования отсутствует трехмерный образ одежды или он «содержится» лишь в воображении одаренного конструктора. Сложно и практически невозможно получить развертки высокой точности, если самой одежды не создано ни в каком виде, кроме плоскостного эскиза

Мега вариабельность формы и размеров тела человека является основной причиной невозможности разработки формализованного математического аппарата для получения исходной информации о поверхности тела заказчика при изготовлении одежды традиционными (плоскостными) способами проектирования. Сложность изготовления одежды с высокой степенью соответствия конкретной фигуре объясняется также использованием приближенных способов получения исходной информации контактными методами исследования размеров и формы поверхности тела человека. При этом, анализ любой традиционной методики плоскостного проектирования одежды показывает минимальное использование (или полное отсутствие) проекционных размерных признаков. Вместе с тем, известно, что именно данная группа размерных признаков фигур человека имеет высокую информативность о пространственных особенностях тела человека и положена в основу создания пространственной формы манекенов.

Начало научных исследований, направленных на разработку пространственной формы тела человека было положено в конце 50-х – начале 60-х гг. XX в. в Московском технологическом институте легкой промышленности (Московский государственный университет дизайна и технологии) под руководством А.В. Савостицкого. С этого же времени начинают свое развитие бесконтактные методы исследований внешней формы тела человека. Появление и широкое использование цифровой фотографии открыли новые возможности и пути разработки бесконтактных методов измерения внешней формы тела человека и создания макетов фигур на основе использования принципов контурографии. К современным устройствам, реализующим принципы контурографии, относятся 3D-дигитайзеры.

В настоящее время ассортимент бесконтактных методов исследования форм сложных криволинейных поверхностей (к которым относят и тело человека) значительно расширен и включает фотограмметрию, стереофотограмметрию, теодолитную (угловую) съемку, прямого и косого ортоскопического проектирования, фотопрофилографии, растрографии или муар-эффекта, голографии.

Среди современных бесконтактных методов измерения выделяют методы, базирующиеся на принципе проецирования световой «сетки», а также отражения от исследуемой поверхности различного рода излучений (лазерного, электромагнитного, ультразвукового).

В настоящее время швейной промышленности получают широкое распространение трехмерные дигитайзеры, которые используются в качестве систем трехмерного боди-сканирования (3D- bodyscan, т.е. «трехмерное сканирование человеческого тела») (рисунок 6.1).

Автоматическая установка 3D-сканирования WB4 позволяет «измерить» все размерные признаки, путем сканирования поверхности тела человека в полный рост всего за 12 сек. Несмотря на необходимость «защиты» человека от лазерных излучений в таких САПР, как «Lectra» и «Gerber», используется лазерный сканер Scanliner компании Tecmath.

Данные устройства автоматического измерения поверхности фигуры человека позволяют интенсифицировать процесс обмера, но в отечественной промышленности их использование весьма проблематично, в том числе и за счет высокой стоимости оборудования.

Вследствие чего представляют интерес разрабатываемые в настоящее время комплексы бесконтактной антропометрии на основе системы технического зрения, в том числе и заявленный в способ «снятия размерных признаков при помощи цифрового фотоаппарата + программа LF1».

Рисунок 6.1 – Автоматическая установка 3D боди-сканирования WB4

Первоначально, для фиксации существующих нелинейных и масштабных искажений фотоаппарата фотографируется «сетка», нанесенная на лист с шагом 10´10 см, и все искажения «запоминаются».

Положение камеры фиксируется специальной стойкой (возможно использование переносного штатива). Заказчика фотографируют не менее четырех раз. Желательно, чтобы он принял естественную осанку (рисунок 6.2).

Рисунок 6.2 – Пример проведения фотосъемки цифровым фотоаппаратом

Далее по ведущим размерным признакам (рост, обхваты груди и бедер) в системе формируется трехмерный манекен, который совмещается с фотографиями в различных проекциях. Оператор совмещает антропометрические точки манекена и фотографии заказчика (рисунок 6.3) и получает набор индивидуальных размерных признаков («электронный двойник») (рисунок 6.4).

Рисунок 6.3 – Пример совмещения антропометрических точек манекена и фотографии заказчика

Далее эти размеры передаются в систему конструирования, где по традиционной методике или технологии 2,5D-проектирования, лекала рассчитываются, выводятся на принтер или плоттер и передаются в раскрой (рисунок 6.4).

Рисунок 6.4 – Пример разработки «электронного двойника»

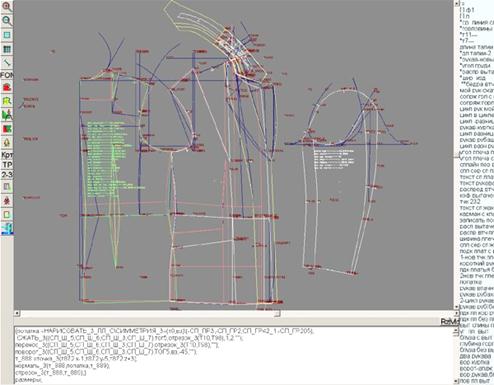

Подводя итог данной лекции, можно сделать вывод, что последние годы характеризуются значительным совершенствованием систем геометрического моделирования. Активно используются технологии параметризации, позволяющие пользователю вносить изменения на любом этапе проектирования. Появились средства трехмерного поверхностного и твердотельного моделирования. Значительно улучшился интерфейс ведущих САПР швейных изделий (рисунок 6.5).

Рисунок 6.5 – Разработка комплекта лекал проектируемого изделия

Тем не менее, основными задачами совершенствования современных систем автоматизированного проектирования швейных изделий в настоящее время являются:

1) разработка сквозной интеграции и параметризации процесса проектирования швейных изделий от разработки эскиза до технологической подготовки производства на основе модульного проектирования;

2) переориентация процесса автоматизации на преобразования объектов, а не процесса проектирования;

3) разработка комплексных САПР от элементов чертежа эскиза, конструкции до элементов технологического потока при организации и передаче потоков между ними позволят пользователю управлять процессом проектирования без дополнительных затрат времени на новую проработку всех стадий;

4) разработка и организация САПР на основе единой информационной системы, интегрирующей и управляющей всеми этапами проектирования;

5) применение интеллектуальных технологий, в том числе и использование искусственного интеллекта экспертных систем.