Описание исследуемого объекта

| Лист |

| XXX-XXX |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

Форсунки предназначены для впрыскивания топлива в цилиндры дизеля под большим давлением (210-300 кгс/см2), в мелко-распыленном виде с обеспечением равномерного его распыливания по всему объему камеры сгорания для лучшего перемешивания с воздухом, а также регулировки количество подаваемого топлива, в цилиндры.

Форсунки предназначены для впрыскивания топлива в цилиндры дизеля под большим давлением (210-300 кгс/см2), в мелко-распыленном виде с обеспечением равномерного его распыливания по всему объему камеры сгорания для лучшего перемешивания с воздухом, а также регулировки количество подаваемого топлива, в цилиндры.

На отечественных дизелях применяют форсунки закрытого типа, у которых полость заполнения топливом в период между впрыскиваниями отделена от камеры сгорания иглой. Форсунка, устанавливаемая на дизеля, является одним из наиболее ответственных узлов и деталей топливной аппаратуры, отвечающей за непосредственный впрыск топлива в цилиндры дизеля.

Форсунка на тепловозе работает в тяжёлых условиях, так как она постоянно испытывает резкие гидравлические удары, работа её сопряжена колебанием температуры.

Область применения: форсунки применяются на всех дизелях тепловозов, а в том числе и на тех которые я исследую (5Д49 рисунок 1, М756 и K6S310DR).

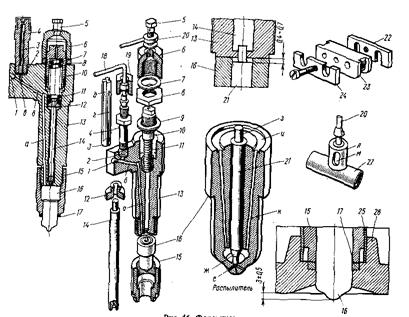

Рисунок 1. Форсунка дизеля 5Д49

| Лист |

| XXX-XXX |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

1.2 Техническая характеристика форсунок различных дизелей типа 5Д49, М756, K6S310DR

1.2 Техническая характеристика форсунок различных дизелей типа 5Д49, М756, K6S310DR

В дизеле 5Д49 в стальном корпусе форсунки размещены сопловой наконечник распылителя с отверстиями малого диаметра, корпус иглы (корпус распылителя) и игла. Игла и корпус представляют собой прецизионную пару, сопряжение которых с цилиндрической направляющей и конической запорной поверхностям выполнено с высокой степенью точности и шероховатости (не ниже 11-12-го класса). Угол конуса иглы на 12° больше угла конуса корпуса, что обеспечивает небольшую ширину контактного пояса и хорошее уплотнение. Игла прижата к посадочному гнезду пружиной через толкатель. Затяжка пружины осуществляется регулировочным винтом.

Затяжкой пружины устанавливается давление топлива, соответствующее моменту начала подъема иглы: 20,6+1,0 МПа - для дизелей М756, 32 + I + 0,5 МПа – для 5Д49. Зазор канавок дизелей таких как 5Д49, М756, К6S310DR устанавливается от 0,02 до 0,1 мм.

В дизеле М756 внутри корпуса форсунки просверлен вертикальный канал диаметром 2 мм, служащий для подвода топлива от штуцера к распылителю. Сквозь весь корпус проходит сверление, в котором расположен намагниченный толкатель. Распылитель имеет выступающую в камере сгорания цилиндра коническую головку со сферическим концом, в которой равномерно расположены восемь распыливающих отверстий диаметром 0,35 мм, просверленных под углом 75° к вертикальной оси.

В дизеле К6S310DR игла имеет цилиндрическую направляющую часть диаметром 8 мм. и два конических пояска – верхний (большой конус) и нижний (малый конус). Имеет также восемь распыливающих отверстий, но только другого диаметра 0,42 мм. Начало впрыска происходит под давлением 300 кгс/см2.

Количество отверстий для распыления – 8.

Диаметр отверстий для распыления – 0,40 мм.

Угол между отверстиями для распыления – 1500

Материал, из которого изготовлена форсунка – Высококачественная сталь.

Диаметр цилиндрического выступа иглы – 4мм.

Давление необходимое для начала впрыска – 300+/-5 Кгс/См2

Зазор между щелевым фильтром и штуцером – 0,002мм.

Диаметр стальной толстостенной трубки высокого давления:

Наружный – 10мм.

Внутренний – 3мм.

| Лист |

| XXX-XXX |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

1.3 Особенности устройства форсунок различных дизелей типа 5Д49, М756, K6S310DR

1.3 Особенности устройства форсунок различных дизелей типа 5Д49, М756, K6S310DR

| Лист |

| XXX-XXX |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

Форсунка состоит из двух основных частей корпуса и распылителя с иглой. Корпус форсунки стальной служит для монтажа всех остальных деталей. В резьбовое отверстие в верхней части корпуса ввертывается штуцер, подводящий топливо к форсунке. Место стыка штуцера с корпусом уплотняется стальной прокладкой.

Форсунка состоит из двух основных частей корпуса и распылителя с иглой. Корпус форсунки стальной служит для монтажа всех остальных деталей. В резьбовое отверстие в верхней части корпуса ввертывается штуцер, подводящий топливо к форсунке. Место стыка штуцера с корпусом уплотняется стальной прокладкой.

Форсунки дизелей 5Д49 устанавливают в специальные расточки крышек цилиндров под углом 30 градусов к оси цилиндра, что позволяет расположить внешнюю часть форсунки вне закрытия крышек цилиндров и снимать форсунки не разбирая крышек.

Уплотнение форсунки в крышке обеспечивается конусным соединением в нижней части и резиновым уплотнительным кольцом в верхней части.

В дизеле М756 распылитель и игла форсунки изготовляются из специальных сталей, подвергаются термообработке, старению и доводке. Внутренние кромки распыливающих отверстий выходят на нижнюю часть рабочего конуса, верхняя часть которого служит седлом для посадки иглы. Муфтой распылитель притягивается к корпусу форсунки. Для получения надежного уплотнения торцовые поверхности корпуса форсунки и распылителя в месте стыка тщательно шлифуются и доводятся. На этом торце распылителя выполнена кольцевая канавка, совпадающая с вертикальным каналом корпуса форсунки, подводящим топливо к распылителю. Из канавки идут три наклонных сверления диаметром 1,7 мм, по которым топливо поступает в нижнюю часть распылителя.

В дизеле K6S310DR форсунка (рисунок 2) имеет стальной корпус 13, к которому снизу при помощи накидной гайки 15 прикреплен распылитель, представляющий собой прецизионную пару. Распылитель состоит из корпуса 16 и иглы 21, притертых друг к другу. Игла 21 имеет цилиндрическую направляющую часть диаметром 8 мм. и два конических пояска – верхний ж (большой конус) и нижний е (малый конус). Коническим пояском е игла притерта к коническому седлу корпуса распылителя, а большой конический поясок ж является поверхностью, на которую действует давление топлива, создавая подъемную силу.

На торце корпуса распылителя сделана кольцевая канавка и, соединенная с полостью под большим коническим пояском ж тремя наклонными каналами к. Снизу корпус распылителя заканчивается сферическим носком, в котором имеются восемь отверстий диаметром 0,42 мм, предназначенных для распыления топлива. Расположение отверстий обеспечивает хорошее перемешивание топлива с воздухом.

| Лист |

| XXX-XXX |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

Рисунок 2. Форсунка дизеля K6S310DR

1 – пробка; 2,7,9 – медные уплотнительные кольца; 3 – щелевой фильтр; 4,5 – штуцера; 6, 19 – колпачковые гайки; 8 – контргайка; 10 – регулировочный штуцер; 11 – пружина; 12 – тарелка; 13 – корпус форсунки; 14 – штанга; 15 – накидная гайка; 16 – корпус распылителя; 17 – медная прокладка; 18 – трубка высокого давления; 20 – сливная трубка; 21 – игла распылителя; 22, 24 – стальные пластины; 23 – резиновая проставка; 25 – кожух; 26 – крышка цилиндра; 27 – общая сливная труба; а, б – наклонные сверления; в – вертикальное отверстие; г, – канавки; е, ж – конические пояски иглы распылителя; з – выступ иглы; и – кольцевая канавка; к – наклонный канал; л – выступ; м – окно.

В центральное отверстие корпуса 13 форсунки вставлена штанга 14, опирающаяся своим нижним концом на иглу распылителя. Цилиндрический выступ с иглы диаметром 4 мм входит в расточку штанги, чем обеспечивается их соосность, необходимая для нормальной работы форсунки. На верхний конец штанги надевают тарелку 12 и устанавливают пружину 11, затяжку которой производят регулировочным штуцером 10, ввернутым в корпус форсунки.

После регулировки форсунки на стенде [начало впрыска должно происходить при давлении топлива 30 МПа (300 кгс/см2) ] положение штуцера 10 фиксируют контргайкой 8, под которую ставят медное уплотнительное кольцо 9. На выступающий конец штуцера 10 навернута колпачковая гайка 6, уплотненная медным кольцом 7. К колпачковой гайке штуцером 5 прикреплена сливная трубка 20 для отвода чистого топлива в бак.

Сверху в корпус форсунки ввернут штуцер 4, уплотнение которого обеспечивается медным кольцом 2. Вертикальным отверстием в штуцер 4 соединен с каналом в корпусе форсунки, образованным двумя наклонными сверлениями a и б. Конец сверления б заглушён пробкой 1. В отверстие штуцера вставлен щелевой фильтр 3, представляющий собой цилиндрический стержень, на поверхности которого профрезерованы шесть продольных тупиковых канавок. Три канавки д начинаются от верхнего торца фильтра, а три канавки г — от нижнего торца. При работе форсунки щелевой фильтр создает сопротивление на пути движения топлива, так как переход его из одних канавок в другие возможен только через зазор 0,02 мм между фильтром и штуцером.