Корпусные детали гидропрессового оборудования (станины, траверсы и архитавры) воспринимают основные нагрузки, возникающие в процессе работы машины. По своему конструктивному исполнению в пределах одного и того же пресса они весьма схожи. Общими технологическими задачами при их обработке являются: получение одинаковых межосевых расстояний отверстий подколонны, обеспечение параллельности и одноплоскостности основных торцовых поверхностей, получение перпендикулярности осей отверстий под цилиндры и колонны к основным торцевым поверхностям.

Корпусные детали гидропрессового оборудования выполняются «цельнолитыми, сварными, сварно-литыми составными и сборнолистовыми. Цельнолитые конструкции имеют меньшую массу и менее трудоемки при обработке и сборке, чем составные, поэтому они применяются во всех случаях, когда возможности литейных цехов позволяют отлить, а механических — обработать заготовку.

К станинам, траверсами архитаврам прессов предъявляются высокие технические требования, обусловленные большой ответственностью этих деталей в процессе эксплуатации [321: в заготовках не допускается наличие трещин, рыхлостей, пор и усадочных раковин; допустимая неплоскостность нижнего основания архитавра и траверсы, а также верха станины не более 0,1 мм на длине 1000 мм во всех направлениях; непараллельность торцов отверстий под колонны и цилиндры к плоскостям нижнего основания архитавра или траверсы и верха станины допускается в пределах 0,1 мм на длине 1000 мм; допустимая неперпендикулярность осей отверстий под колонный цилиндры к плоскостям нижнего основания архитавра и траверсы, а также верха станины 0,1 мм на длине 1000 мм; непараллельность осей отверстий под колонны и цилиндры допускается не более 0,1 мм на длине 1000 мм; допустимая несоосность посадочных поясков отверстий под колонны и цилиндры 0,1 мм; отклонение межосевых размеров отверстий под колонны допускается в пределах от + 0,5 до + 1,5 мм, а по диагоналям — от + 0,7 до + 2 мм; допустимая неперпендикулярность стыковых плоскостей для присоединения стола к верхнему основанию станины 0,1 мм на длине 1000 мм.

Станины, траверсы и архитавры можно обрабатывать по нескольким технологическим схемам. Наиболее часто применяется схема, когда обработка торцевых базовых поверхностей производится на продольно-строгальном или продольно-фрезерном станке с последующим растачиванием всех отверстий на расточном станке.

Когда центральное отверстие имеет сравнительно большие размеры и его трудно обработать на расточном станке, сначала обрабатывают базовые плоскости на продольно-фрезерном или продольно-строгальном станке, затем растачивают центральное отверстие на карусельном станке, а все остальные — на расточном. В этом случае можно также обработать торцевые базовые поверхности и центральное отверстие на карусельном станке, а затем все другие отверстия — на расточном. При этом необходимо, чтобы габаритные размеры и масса обрабатываемых деталей соответствовали параметрам карусельных станков. Если габаритные размеры деталей слишком велики и на имеющихся карусельных, продольно-строгальных и продольно-фрезерных станках их обработать невозможно, то для этой цели используют расточные станки.

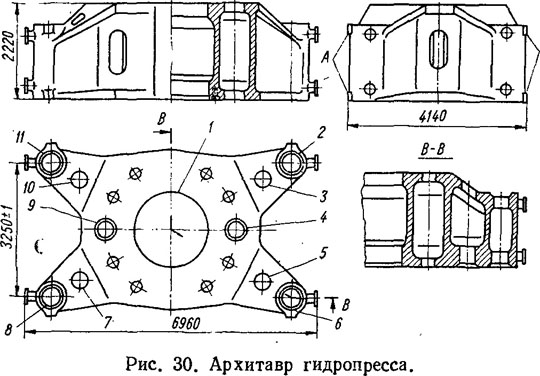

Рисунок 2 – Архитавр гидропресса

На рисунке 2 представлен чертеж архитавра пресса усилием 39,2 МН. Технологический маршрут его обработки состоит из следующих операций:

1 Разметка. На этой операции наносят осевые линии, проверяют величину припусков и размечают под обработку верх, основание и боковые базы А к Б.

2 Строгание. На продольно-строгальном станке строгают верх и базу А с одного- хода бокового суппорта. После переустановки, и выверки детали строгают основание и базу В с одного хода бокового суппорта.

3 Разметка. Восстанавливают осевые линии и размечают под растачивание отверстия 1—11.

4 Растачивание. На расточном станке колонкового типа растачивают отверстия 1—11 с помощью борштанги.

5 Разметка. Размечают отверстия под сверление.

6 Сверление. На радиально-сверлильном станке сверлят отверстия и нарезают на них резьбу М64.

7 Слесарная обработка. Зачищают заусенцы и острые кромки после строгания и сверления.

8 Контроль. Производят окончательный контроль на основании операционного [контроля и внешнего осмотра.

Обычно операция разметки станин, траверс и архитавров производится с одной установки. Деталь устанавливается длинной боковой стороной на разметочной плите. При разметке за базу принимаются наружные необработанные поверхности станин, траверс и архитавров.

Наиболее распространенным способом обработки торцевых поверхностей является строгание их на продольно-строгальном станке. При установке на станке деталь располагают таким образом, чтобы нагрузка на стол была равномерной. Первоначально строгание ведется по разметке, дальнейшая установка и выверка деталей осуществляются с использованием ранее обработанных поверхностей. Для обеспечения одноплоскостности и параллельности поверхностей при чистовом строгании применяют твердосплавные резцы марки Т5 КЮ с разворотом режущей кромки под углом 45...65°.

Технологические базы, которые используются на расточных операциях, обрабатываются одновременно со строганием торцевых поверхностей. Эти базы предусматриваются чертежом в виде приливов на боковых поверхностях станин, траверс и архитавров. Их строгают начисто боковыми суппортами с одной установки резца и хода суппорта для обеспечения их одноплоскостности.

Самой ответственной является операция растачивания отверстий под цилиндры, колонны, плунжеры и тяги. Детали устанавливаются на расточных станках на простроганные базовые площадки, причем основная торцевая базовая сторона должна быть обращена к шпинделю. Базовая плоскость детали должна располагаться параллельно ходу колонны расточного станка в вертикальной плоскости. Деталь крепится в местах опор болтами, накладными скобами и гайками.

Отверстия в станинах, траверсах и архитаврах можно растачивать инструментом, закрепленным на шпинделе, с одной установки детали, с переустановкой детали, с поворотом детали на поворотном столе, а также с применением борштанги с одной установки детали. Выбор того или иного способа растачивания зависит от размеров и массы обрабатываемых деталей, диаметра шпинделя, его вылета и оснащенности расточного станка специальными приспособлениями.

Сначала отверстия растачивают начерно по разметке с припуском до 10 мм на диаметр. После дополнительной проверки точности установки детали растачивают начисто центральное отверстие, затем — все остальные отверстия.

При обработке отверстий диаметром до 250 мм и значительной длины применяется принцип глубокого сверления с наружным отводом стружки. При этом отверстие предварительно засверливается обычным спиральным сверлом и растачивается оправкой для направления головки глубокого сверления.

Изготовление составных станин, траверс и архитавров связано со значительными трудностями, обусловленными дополнительной обработкой стыковых поверхностей, крепежных отверстий и изготовлением крепежа. После раздельной обработки отдельных частей необходимо обеспечить собираемость деталей и требуемую конечную точность их изготовления.

Более целесообразно применение составных станин, траверс и архитавров, детали которых не нуждаются в дополнительной обработке после сборки. Это составные детали крупных горизонтальных прессов (передняя, подвижная и задняя траверсы), отдельные детали крупных вертикальных прессов (станины, архитавры, подвижные траверсы), которые не имеют на плоскости разъемов крупных посадочных отверстий, растачиваемых в собранном виде.

Существуют станины и архитавры, состоящие из двух или нескольких частей, линия разъема которых проходит по оси отверстий цилиндров. В этом случае станочная обработка связана непосредственно со слесарно-сборочной работой, так как в большинстве случаев масса собранной составной детали превышает грузоподъемность мостовых кранов, поэтому сборка производится на плитных настилах станков в исходном положении для обработки. При этом нужно стремиться к тому, чтобы все поверхности, подлежащие совместной обработке, были выполнены новая переустановка связана за одну установку, ибо каждая с разборкой и новой сборкой составных деталей.