При выборе состава основного оборудования, которое должно обеспечивать высокую эффективность производственного процесса, следует ориентироваться на основные организационно-технические направления, причем следует иметь в виду, что за счет выравнивания времени выполнения операций одновременно достигается и сокращение количества основного оборудования.

Для обеспечения высокого общего уровня автоматизации производственных процессов при выборе основного оборудования, следует не только ориентироваться на высокую автоматизацию выполнения операций технологического процесса, но и учитывать возможность стыковки его с вспомогательным оборудованием с целью образования единой производственной системы. Например, конструкция станка должна быть такой, чтобы был удобен доступ в рабочую зону автоматических загрузочных устройств, должны быть предусмотрены возможность стыковки в единую систему управления участком, надежная система стружкоудаления и т.

В сборочном производстве приблизительно 80% сборочного цикла приходится на переходы, связанные с подачей, ориентацией и совмещением деталей, и лишь 20%— на переходы по соединению деталей.

Повышение технологических возможностей оборудования, работающего по параллельному и параллельно-последовательному принципам, в частности их гибкости, связано с дополнительными материальными затратами, которые могут окупиться только благодаря сокращению расходов на переналадки. Это необходимо учитывать при выборе типа основного оборудования.

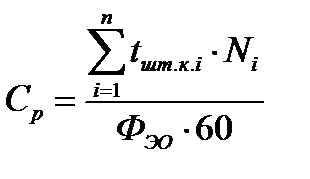

Расчет числа станков, необходимых для каждой операции, выполняют на основании штучно-калькуляционного времени и объема выпуска каждого наименования изделия, проходящего эту операцию, по формуле:

,

,

где п — число наименований изделий, проходящих данную операцию;

tшт.к.i, Ni — соответственно время изготовления изделия на данной операции [мин], и ее годовой объем выпуска [шт];

Фэо — эффективный годовой фонд времени работы основного оборудования [ч].

А при отсутствии данных по составляющим можно пользоваться формулой:

, где α — процент потерь времени (внецикловых) от оперативного времени, α = 6...18% в зависимости от сложности наладки.

, где α — процент потерь времени (внецикловых) от оперативного времени, α = 6...18% в зависимости от сложности наладки.

Вычисленное значение Ср округляют до ближайшего большего целого числа, получая при этом количество основного оборудования Спр, принятое для выполнения данной операции. Коэффициент загрузки основного оборудования на данной операции К3 = Ср/Спр.

При расчете числа станций на сборочном конвейере необходимо учесть, что помимо рабочих станций на конвейере размещают 5...10% резервных для случая изменения конструкции собираемого изделия.

При выборе состава и количества основного оборудования необходимо предусмотреть построение технологической системы в виде автоматической линии. Существуют автоматические линии для осуществления технологических процессов механической обработки, сборки, мойки, окраски, упаковки и других операций, которые могут быть классифицированы по различным признакам.

Принятие оптимального решения по выбору компоновочного варианта основного оборудования может осуществлять ЭВМ, выполняющая как расчетные работы, так и моделирование процессов изготовления изделий. Вследствие сложности формализации сквозного проектирования автоматических линий ЭВМ чаще всего используют в режиме диалога специалиста-технолога и ЭВМ. При этом творческие вопросы проектирования решает технолог, а вычислительные работы, оценку решения и определение направления поиска оптимального варианта выполняет ЭВМ.