Сортиментом принято называть разновидности деревянных изделий (лесоматериалов), имеющих определенную форму, размеры и назначение.

Лесоматериалом считается древесина в виде растущих и срубленных деревьев или продуктов их обработки путем поперечного или продольного деления (пиления, раскалывания, строгания, лущения, фрезерования, измельчения) и сохранившая природную физическую структуру и химический состав.

Для получения высококачественных деревянных изделий заготовка древесины как строительного материала должна вестись преимущественно осенью и зимой (с октября по январь) или в начале весны пока дерево «спит» и имеет наименьшую влажность. Кроме того заготавливать надо только спелую, здоровую древесину, без гнили и червоточин, примерно одинаковой толщины и с ровной поверхностью.

Материалы и изделия из древесины подразделяют на круглые лесоматериалы, пиломатериалы, фрезерованные, в том числе погонажные изделия, шпон, изделия и полуфабрикаты, модифицированную древесину, паркетные покрытия, древесные пластики и изделия на базе отходов древесины.

Круглые лесоматериалы (СТБ 1711, СТБ 1712) представляют собой отрезки древесных стволов, очищенные от коры и сучьев (бревна, кряжи и чураки). В зависимости от толщины или диаметра верхнего торца (отруба) их подразделяют на мелкие (подтоварник) – диаметром 6…13 см и бревна (средние – диаметром 14…24 см и крупные – от 25 см и более). Бревна представляют собой круглый лесоматериал, предназначенный для использования в круглом виде или в качестве сырья для выработки пиломатериалов общего назначения (ГОСТ 17462).

Современной разновидностью бревен являются оцилиндрованные бревна (фрезерованные), которые прошли механическую обработку на специальном оборудовании и имеют одинаковый диаметр по всей длине. В зависимости от вида применяемого оборудования бревну может придаваться специальный профиль (рис. 6).

Рис. 6. Оцилиндрованные (а) и фрезерованные (б) бревна

Пиломатериалы (СТБ 1713, СТБ 1714) – это продукция установленных размеров и качества, имеющая как минимум две плоскопараллельные пласти. По СТБ EN 844-3 к пиломатериалам относят продукцию, полученную путем продольного пиления, фрезерования лесоматериалов и возможным поперечным пилением, другой механической обработкой для получения требуемых размеров. Получают такие материалы преимущественно продольной распиловкой бревен, когда плоскость дисковой пилы располагается параллельно волокнам древесины. Распиловку (раскрой) бревен ведут в развал (сквозную), с брусовкой, с ориентацией пропила относительно годичных слоев (в радиальном и тангенциальном направлениях) и другими способами (рис. 7). Поэтому пиломатериалы могут быть сквозной (обычной), радиальной (с преимущественным направлением пропилов, близким к радиусам годичных слоев древесины) и тангенциальной (по касательной к годичным слоям древесины) распиловок.

Рис. 7. Разновидности распила древесины: 1 – тангенциальный; 2 – радиальный; 3 – полурадиальный (смешанный)

В результате распила получают:

· брусья – бревна, опиленные с двух, трех или четырех сторон (двух-, трех- и четырехкантные) и имеющие ширину и толщину 100 мм и более;

· бруски – пиломатериалы толщиной до 100 мм и шириной не более двойной толщины;

· доски – пиломатериалы толщиной до 100 мм и шириной более двойной толщины (ГОСТ 18288).

Наиболее массовым видом пиломатериалов являются доски. По виду распила их подразделяют на сердцевинные (чаще всего одна доска включающая сердцевину), центральные (обычно две доски, выпиленные из центральной части бревна или бруса и расположенные симметрично оси бревна) и боковые (крайние) доски. Боковые доски при сквозной распиловке имеют обычно левую и правую стороны, распознать которые можно на торце по положению годовых колец. Левая (заболонная) сторона обращена наружу от ядра, правая – к ядру. Различие сторон досок играет существенную роль при деревообработке и учете формы деформаций.

Для получения досок высокого качества используют так называемый радиальный распил. Материалы тангенциального распила имеют более высокие значения усушки и разбухания, но стоимость их ниже. По характеру и степени обработки доски могут быть обрезны е, полу обрезные (часть кромки не пропилена, один конец может быть уже другого) и необрезные (кромки не пропилены), нефрезерованные и фрезерованные (строганны е). Доски толщиной 20…30 мм часто называют тёсом, толщиной 20 мм – двадцаткой, 25 мм – дюймовкой, 30 мм – тридцаткой.

Вагонка своим названием обязана деревянным рейкам, которыми обшивали железнодорожные вагоны. С тех пор доски, строганые (фрезерованные) со шпунтом и производимые по отечественным стандартам, стали называть вагонкой (ГОСТ 8242). Ширина вагонки составляет 65…150 мм, толщина – 12…25 мм и стандартная длина – 1,5; 3,0 и 6,0 м. Вагонка в зависимости от типа поперечного сечения имеет разновидности: евровагонка, софтлайн, европрофиль, евростандарт и др.

Евровагонка изготовляется по европейским стандартам (DIN 68126) и отличается геометрией профиля, размерами, сортностью древесины и более высоким качеством. Стандартные размеры: длина – 0,5…6,0 м, ширина – 80, 100, 110 и 120 мм, толщина – 13, 16 и 19 мм. У евровагонки глубже пазогребневое соединение, с тыльной стороны пласти имеются продольные вентиляционные углубления. В зависимости от наличия и содержания пороков делится на три категории – А, В и С.

Блок-хаус конструктивно представляет собой полукруглую вагонку или набранные из нее стеновые панели, с высокой точностью имитирующие оцилиндрованные бревна. Длина изделий составляет 3…6 м, ширина – 90…135 мм, толщина – 22, 27 и 36 мм. Выпускается трех категорий – С, АВ и Extra. Блок-хаус последней не имеет внешних дефектов, С и АВ допускает наличие некоторых изъянов (например, сучков). Блок-хаус предназначен для отделки наружных и внутренних стен зданий и помещений, потолков и фронтонов.

К изделиям и полуфабрикатам из древесины относят строганные погонажные и паркетные изделия, шпон, композиционные материалы, клееную модифицированную и термообработанную древесину и другие материалы (СТБ ЕN 13986).

Многие разновидности пиломатериалов (в том числе уже рассмотренные, например доски), длина которых значительно превышает ширину и толщину, называют еще погонажными изделиями (от единицы измерения их в погонных метрах). Но выпуск и потребление таких пиломатериалов может измеряться в кубических или квадратных метрах. К этой группе изделий относят также фальцевые доски для обшивки стен и потолков, плинтусы и галтели для заделки углов между полом и стенами, поручни для перил, наличники для оконных и дверных коробок, подоконные доски и другие изделия (СТБ 1074).

Шпон (от нем. Span – щепка, подкладка) представляет собой тонкие слои (срезы) натуральной древесины, получаемые строганием брусьев (строганый шпон), лущением коротких пропаренных колод (лущеный) или пилением заготовок (пиленый). Толщина шпона в зависимости от способа получения составляет 0,1…12 мм (рис. 8).

При производстве строганого шпона бегающий нож строгает предварительно закрепленное бревно или брус, а при получении лущеного шпона бревно вращается вокруг неподвижного ножа. Строганый шпон отличается более оригинальной и разнообразной текстурой (ГОСТ 2977). Чаще всего применяется в мебельной промышленности. Пиленый шпон тоже позволяет максимально передать структуру древесины, однако при его изготовлении получается много отходов. Качество лущеного шпона (ГОСТ 99) несколько уступает другим видам, но он более производителен.

Рис. 8. Разновидности шпона (а, б)

По направлению разреза бревен и в зависимости от текстуры различают четыре вида шпона: радиальный (полученный в радиальной плоскости), полурадиальный, тангенциальный и тангенциально-торцевой. Каждый из них имеет свой рисунок – в виде прямых параллельных полос, конусов или замкнутых кривых линий. Кроме того различают шпон натуральный, файн-лайн и мультишпон.

Клееная (многослойная) древесина (СТБ 1722, СТБ ЕN 387, СТБ ЕN 14080, СТБ EN 386) изготовляется из нескольких слоев специально подготовленного массива древесины (шпона, досок или ламелей). В качестве древесины используются преимущественно хвойные породы (сосна, ель, лиственница, кедр). На основе такой древесины выпускаются различные изделия и заготовки (фанера, брус, столярная плита и др.). Для изготовления, например, б р у с а доски предварительно сушатся (до влажности 8…12%), калибруются и раскраиваются на ширину предполагаемой заготовки. В процессе изготовления убираются естественные для древесины дефекты (сучки, трещины, гниль и др.). Полученные заготовки сращиваются на минишип (зубчатый профиль) по длине доски (ламели) и торцуются на отрезки требуемой длины. После предварительного отбора, обработки особым составом и калибрования ламели склеивают на специальных гидравлических прессах в деревянный брус заданного сечения. В составе бруса может находиться 2…6 ламелей, что позволяет изготовлять конечный материал толщиной до 300 мм. При этом направление годовых колец в расположенных рядом ламелях должно быть противоположным. Внутренние ламели бруса могут быть сращенными, а лицевые – только цельными. Размеры клееного бруса составляют: ширина – 50…300 мм, высота – 100…200 мм.

После склеивания ламелей брус строгается, профилируется для изготовления пазогребневого соединения и поступает на механическую обработку для придания законченного вида. Механическая обработка включает торцевание, зарезание в «чашку» (лапу) и сверление отверстий под нагели в соответствии с разбрусовочным проектом. Завершающей операцией технологического процесса является антисептирование и огнебиозащита профилированного бруса. В зависимости от прочности при изгибе, жесткости и плотности конструкционная клееная древесина подразделяется на классы: GL 24, GL 28, GL 32 и GL 36 (СТБ ЕN 1194). Клееный брус применяется для изготовления несущих и ограждающих конструкций.

Разновидностью клееного бруса является брус ЛВЛ (от англ. Laminated Veneer Lumber – LVL). Получают путем склеивания нескольких слоев шпона (толщиной 3,2 мм) с параллельным расположением волокон (СТБ ЕN 14279).

Фанера (от нем. Furnier – шпон, фанера и фр. fournir – накладывать, снабжать) является слоистым листовым материалом (фанерный сэндвич), склеенным из трех и более слоев лущеного шпона путем прессования при температуре 120…150 °С (ГОСТ 3916, ГОСТ 30427, СТБ ЕN 313, СТБ ЕN 636). Чем больше слоев, тем прочнее фанера. Для ее изготовления применяют хвойные и лиственные породы. По составу она может быть однородной (из одного вида древесины) и комбинированной. Для лицевых слоев чаще всего используют шпон древесины березы, ольхи, бука, липы и тополя, для внутренних – сосны, ели и лиственницы. При этом фанера считается изготовленной из той породы, из которой произведены ее наружные слои (рубашки).

Фанера, образованная только из шпона хвойных пород, помимо фенолоформальдегидной пропитки обладает еще естественной смоляной пропиткой, поэтому лучше противостоит гниению и по весу легче лиственной (березовой) фанеры. Однако по физико-механическим и декоративным характеристикам лиственная фанера превосходит хвойную.

Направление волокон в смежных слоях шпона, как правило, взаимоперпендикулярно. Изготовляют также фанеру с расположением волокон в смежных слоях под углом 45° (диагональная) и 30° или 60° (звездообразная). Такое строение фанеры повышает ее однородность, исключает усадочные деформации и коробление. Чаще всего фанера имеет нечетное число слоев шпона (3, 5, 7 и т.д.) и в результате этого меньше подвержена короблению. Выпускают фанеру различной толщины (1,5…18 мм) и формата (длиной до 3 м и шириной до 2 м), подразделяют на сорта в зависимости от применяемой древесины, количества слоев и внешнего вида.

Древесностружечные плиты (ДСП, WW) получают экструзией или методом плоского горячего прессования отходов древесины (стружек, опилок, деревянной щепки и т.п.), а также других лигноцеллюлозных материалов (льняной и пеньковой костры, жмыха, соломы и т.п.) с полимерной клеящей системой (СТБ ЕN 309, СТБ ЕN 312, СТБ ЕN 13168). Доля так называемой деловой древесины в таких изделиях весьма незначительна. Классифицируют древесностружечные плиты по технологии изготовления, состоянию поверхности, форме, структуре и назначению. Применяют их для отделки помещений, устройства ограждений и несущих конструкций, оснований под полы и в качестве звукоизолирующих материалов.

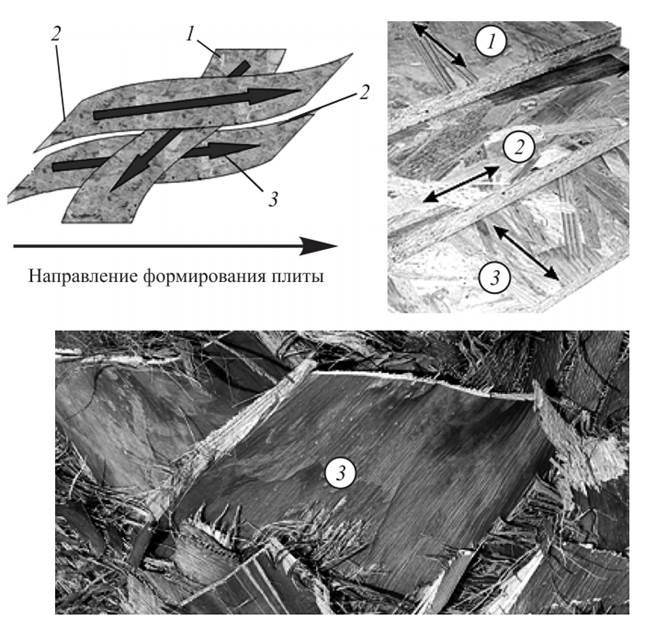

Более качественной разновидностью ДСП являются плиты из длинных узких ориентированных древесных стружек (страндов) ОSВ, спрессованных при высоком давлении и температуре с использованием водостойких смол (СТБ ЕN 300). Странды имеют длину 50…150 мм, толщину до 2 мм, ширину до 50 мм и укладываются в ковре тремя слоями. При этом внешние слои образуются страндами, ориентированными параллельно длине плиты, а внутренние – перпендикулярно (рис. 9). Благодаря такой ориентации составляющих получается материал с анизотропными свойствами, повышенных прочности и упругости при сохранении гибкости, свойственной древесным материалам. Для плит OSB нехарактерны известные древесине недостатки (поражение грибком, подверженность гниению и горению).

Древесноволокнистые плиты (ДВП) изготовляют путем горячего прессования волокнистой массы, состоящей из целлюлозных волокон, воды, наполнителей, синтетических полимеров и специальных добавок (СТБ ЕN 316, СТБ ЕN 622). Волокна получают из щепы и дробленки древесины хвойных и лиственных пород, тростника и льняной костры. После гидротермической и химической обработки щепа расслаивается на специальных машинах на отдельные волокна, которые затем в смеси с водой и добавками образуют древесную массу. В процессе формования плит взвешенные в воде волокна «свойлачиваются», тесно переплетаясь между собой, при обезвоживании оседают и при отсосе влаги окончательно уплотняются. Затем полученное полотно вначале спрессовывается между сетками и уплотняется прессующими валиками. При сушке плит внутри волокнистой массы возникают дополнительные связи между волокнами, которые повышают их прочность.

Современной и более качественной разновидностью ДВП являются плиты сухой формовки MDF (Medium Density Fiberboard – древесноволокнистые плиты средней плотности 650…850 кг/м3).

Рис. 9. Производство плит OSB:

1 – внутренние слои; 2 – внешние слои; 3 – стружка (странды)

Русскому названию МДФ соответствует словосочетание «мелкодисперсные фракции». Они представляют собой плиту из запрессованных вакуумным способом древесных волокон (СТБ ЕN 622-5). Волокна изготовляются из древесной щепы, в состав которой при обработке вводятся парафин, смолы, отвердители и связующие вещества. Склеивание древесных волокон осуществляется преимущественно с помощью карбамидоформальдегидных смол и древесного лигнина. После прессования плиты подвергаются шлифовке и декоративной отделке (ламинации, окраске или шпонированию). Плиты МДФ плотнее, прочнее и эстетически качественнее древесностружечных изделий. Разновидностями их являются плиты высокой плотности HDF (High Density Fiberboard) – 850…1100 кг/м3, LDF (Low Density Fiberboard) – легкие (550…650 кг/м3) и ULDF (Ultra Low Density Fiberboard) – сверхлегкие (450…550 кг/м3).

Модифицированная древесина – это цельная древесина с направленно измененными свойствами (ГОСТ 23944, ГОСТ 24329). Получают способами термомеханической, химико-механической, термохимической, радиационно-химической и химической модификации. В результате, в зависимости от способа модификации, изменяются в различных пределах макроструктура и цвет древесины; текстура становится более выразительной; увеличиваются плотность (до 800…1400 кг/м3), прочность, твердость, ударная вязкость; понижаются гигроскопичность, водопоглощение, водопроницаемость, разбухание и усушка; стабилизируются геометрические размеры изделий; разрушаются вещества, служащие питательной средой для образования грибка и плесени; повышается долговечность древесины при незначительном в отдельных случаях снижения прочности и гибкости. Модифицированная древесина используется при изготовлении паркета, мебели, столярных изделий, внешней и внутренней отделки и в других отраслях промышленности.

В группу паркетных покрытий для пола входят штучный (массивный и многослойный), наборный (художественный), мозаичный, щитовой, индустриальный, садовый паркет и паркетная доска (СТБ 1454). Они являются в настоящее время одними из самых востребованных и престижных видов напольных покрытий.

Штучный паркет (от фр. parquet) представляет собой деревянные планки (клепки), как правило, из массивной древесины, по периметру которых имеется специальный соединительный профиль «паз-гребень». Кроме того выпускается нешпунтованный паркет. Он крепится по другой системе и не имеет соединительного профиля (лам-паркет). Производится также двух- и многослойный паркет с взаимно перпендикулярным расположением волокон в слоях (пронто-паркет). Качество штучного паркета определяется целым рядом показателей: породой и сортом древесины, территорией ее произрастания, способом распила, геометрическими размерами, технологическими параметрами изготовления и укладки планок и др.

Для изготовления штучного паркета традиционно используется древесина лиственных пород, отличающихся более высокой твердостью и износостойкостью. Способ распила древесины для изготовления паркета формирует как художественное восприятие напольного покрытия, так и его физико-механические и эксплуатационные характеристики. В зависимости от способа распила паркет подразделяют на радиальный, тангенциальный и смешанный с соответствующими вариантами текстуры древесины.

Размеры планок штучного паркета тоже могут быть различными, но чаще всего при условии, что длина должна быть кратной ширине, а ширина желательно не больше пяти толщин планки. Наиболее популярными размерами являются планки длиной 150…600 мм, шириной 30…100 мм и толщиной 8…22 мм. Однако увеличение общей толщины планок далеко не пропорционально увеличению толщины рабочего слоя. Долговечность паркета определяется не столько толщиной паркетной планки, сколько толщиной рабочего слоя, расположенного выше паза, который можно шлифовать в процессе реставрации покрытия. Минимальный срок службы паркета в покрытии – не менее 50 лет.

Разновидностью штучного паркета является художественный, который представляет собой орнаментные композиции разной степени сложности, выполняется из различных пород дерева и является настоящим произведением искусства. Этот вид паркета подразделяется на наборный (мозаичный) и щитовой.

Альтернативой штучному натуральному паркету и более оптимальной по соотношению цена/качество для жилых помещений является паркетная доска (СТБ 2121). Она представляет собой двух или трехслойную конструкцию, в которой каждый из слоев выполняет определенные функции. В зависимости от производителя количество слоев в паркетной доске может быть разным. Нижний слой обычно изготовляется из шпона или фанеры (сосновой или еловой). Средний слой делается преимущественно из хвойных пород дерева, клееной древесины или ДВП высокой плотности и располагается перпендикулярно волокнам нижнего слоя. Такая структура обеспечивает прочность, стабильность конструкции, устойчивость покрытия к перепадам температуры и влажности. Именно в среднем слое располагаются пазы и гребни, необходимые для стыковки паркетных досок. Использование недорогих пород дерева в нижних слоях делает паркетную доску доступной по цене. Верхний слой (лицевой, рабочий) толщиной 0,5…6 мм представляет собой тонкий срез из ценных пород древесины (дуб, клен, бук, вишня, мербау, кемпас и др.). Именно он определяет внешний вид и долговечность паркетной доски. От толщины лицевого слоя зависит количество шлифовок, которое доска может выдержать. Все слои соединяются под большим давлением, что обеспечивает паркетным доскам прочность и износостойкость.

Домашнее задание:

1. Записать в конспект дату и тему занятия.

2. Внимательно изучить материал

3.Выписать в конспект пороки древесины

4. При возникновении вопросов связаться с преподавателем

5. Выполненные задания, вопросы отправляем на электронную почту преподавателю Laki61@mail.ru