Клапанный механизм управляет процессом впуска заряда свежего воздуха и выпуска отработавших газов. В четырехтактных дизелях применяется клапанный механизм газораспределения. В двухтактных дизелях с прямоточно-клапанной продувкой клапанный механизм управляет выпуском отработавших газов, для впуска свежего заряда используются продувочные окна во втулке, которые открывают и закрывают поршень рабочего цилиндра. В двухтактных дизелях с контурной продувкой обычно применяется бесклапанное газораспределение, при котором поршень открывает и закрывает выпускные и продувочные окна, расположенные во втулке.

Однако у некоторых двигателей (с расположением выпускных окон выше продувочных) для устранения потери заряда воздуха через выпускные окна после закрытия продувочных применяются выпускные заслонки, регулирующие выпуск газов.

В двухтактных двигателях с расположением продувочных окон выше выпускных верхний ряд продувочных окон перекрывается автоматическими пластинчатыми продувочными клапанами.

Система газораспределения

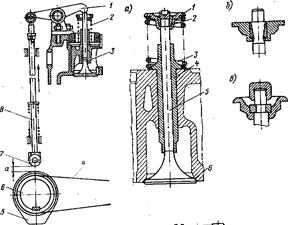

Механизм газораспределения четырехтактных двигателей состоит из: впускных и выпускных клапанов 3; привода клапанов, который осуществляется от кулачных шайб 5 распределительного вала 6 через толкатели 7, штанги 8, клапанные рычаги 1 Спружнны 2 обеспечивают плотное закрытие клапана); привода 4 (от коленчатого вала к распределительному) — шестеренного или цепного (а — тепловой зазор).

Впускные и выпускные клапаны служат для впуска в цилиндр воздуха и выпуска отработавших газов. Число клапанов выбирают в зависимости от скорости поршня: в четырехтактных малооборотных двигателях в крышке цилиндра размещают два клапана — впускной и выпускной; в четырехтактных высокооборотных двигателях могут устанавливать по два впускных и выпускных клапана на цилиндр.

В двухтактных двигателях в зависимости от быстроходности устанавливают один, два или четыре выпускных клапана.

Увеличение количества клапанов усложняет конструкцию цилиндровой крышки и клапанного привода, но дает возможность увеличить суммарное проходное сечение для воздуха и отработавших газов, уменьшить массу клапана и улучшить теплоотвод от клапанов. Все это особенно существенно для быстроходных двигателей, где на смену заряда отводится очень мало времени (0,055—0,080с), а ускорения в момент открытия и закрытия клапанов достигают значительной величины и вызывают большие динамические нагрузки от сил инерций, действующих на клапан в момент посадки на гнездо.

Клапанный комплект состоит из клапана 4, корпуса и пружины 2, которая верхним концом упирается в тарелку 1, надетую на шток клапана, а нижним — в корпус клапана. Клапан под действием клапанного привода всегда открывается внутрь цилиндра, чем достигается плотность его прилегания к гнезду при высоких давлениях газа в цилиндре. При малых давлениях плотность прилегания клапана обеспечивается пружинои, сила давления которой должна превышать силу инерции, действующей в частях клапанного привода и стремящейся оторвать ролик толкателя от кулачной шайбы. При увеличении силы пружины увеличивается ее жесткость и хрупкость, поэтому в двигателях высокооборотных или в двигателях с большим размером клапана ставят две пружины с различным направлением витков.

В двигателях высокооборотных клапаны монтируют непосредственно в крышке без корпуса, что позволяет увеличить диаметр тарелки клапана на 20%, но в эксплуатации такая конструкция неудобна, так как она не дает возможности менять клапаны без подъема крышки.

Проверка газораспределения производится в такой последовательности: замеряют и устанавливают необходимые зазоры в приводе клапанов; проверяют фазы газораспределения, для чего медленно вращают валоповоротным устройством коленчатый вал двигателя и определяют моменты открытия и закрытия клапанов. Считают, что клапан начинает открываться в момент набегания ролика толкателя на кулачную шайбу и закрывается в момент схода ролика с кулака. Эти моменты можно определить несколькими способами:

а) в зазор между ударным болтом рычага и штоком клапана заводят пластину щупа толщиной 0,03 мм, в момент открытия клапана ударный болт зажмет пластину и она не сможет перемещаться. Угол поворота кривошипа определяют по маховику между неподвижным указателем и риской на маховике, при совпадении которой с указателем поршень устанавливается в верхней мертвой точке;

б) поворачивают коленчатый вал так, чтобы ролик толкателя стал на цилиндрическую часть кулачной шайбы, а затем, вращая вал рукой, поворачивают ролик, в момент открытия клапана ролик перестает вращаться. Закрытию клапана будет соответствовать свободное перемещение щупа или возможность поворачивать ролик- В этот момент снова замеряют угол поворота кривошипа. Обод маховика обычно разбит на 360°.

При износе кулачных шайб уменьшается продолжительность фазы открытия клапана. Фазы газораспределения могут быть сдвинуты в сторону опережения или запаздывания вследствие неправильного зацепления передаточных шестерен. В процессе регулирования шестерни выводят из зацепления, вместе с валом поворачивают на необходимый угол и снова вводят в зацепление. Причиной запаздывания фаз газораспределения может быть увеличение зазоров в зацеплении передаточных шестерен или ослабление приводной цепи при цепном приводе. Если невозможно уменьшить зазоры в зацеплении (за счет смещения одной из промежуточных шестерен), при ремонте шестерни заменяют.

В цепном приводе регулируют натяжение цепи, а если смещение фазы открытия клапана больше 2°, производят перестановку распределительного вала.

Смазочная система

К системам смазки двигателя предъявляются следующие общие требования: своевременная подача необходимого количества масла к узлам трения для защиты их поверхностей от износа и коррозии (смазывающее и защитное действие); отвод тепла от трущихся поверхностей и деталей (терморегулирующее действие); удаление продуктов износа и нагара с поверхностей трения (моющее действие); очистка масел. От того, насколько удовлетворяет отмеченным требованиям система смазки, в значительной степени зависят надежность и долговечность работы двигателя

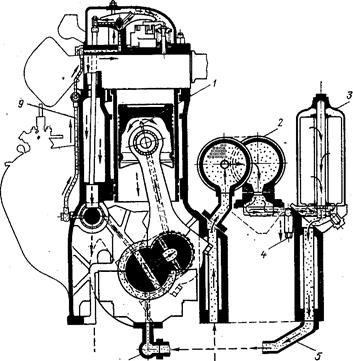

Смазка тронковых дизелей. Для смазки рамовых, мотылевых и головных подшипников, подшипников распределительного вала и приводных вспомогательных агрегатов применяют принудительную циркуляционную систему смазки под давлением 1,5 — 6 кгс/см2 (0,15—0,6 М,Па). Смазка цилиндровой втулки, направляющей поршня и поршневых колец в двигателях малой и средней мощности осуществляется за счет естественного разбрызгивания масла, вытекающего из зазоров подшипников. При таком способе смазки масло с избытком поступает на втулку цилиндра и это предопределяет повышенные расходы масла на угар. При этом на смазку цилиндров попадает масло, отработавшее в двигателе и в 'известной мере загрязненное продуктами износа и старения, что, естественно, отрицательно сказывается на язносе ЦПГ. Поэтому в современных мощных среднеоборотных двигателях, помимо смазки разбрызгиванием, применяют еще и принудительную подачу масла на смазку цилиндров от'Сие многоплунжерных насосов, называемых лубрикаторами.

Смазка крейцкопфных судовых дизелей. Смазка цилиндров осуществляется исключительно с помощью лубрикаторов. При этом благодаря наличию диафрагм, полностью отделяющих цилиндры от картера, удается избежать смешивания стекающего по стенкам цилиндра отработавшего масла с маслом, находящимся в картере. Тем самым исключается возможность загрязнения масла, работающего в циркуляционной системе, продуктами сгорания и кислотами, образующимися при сгорании сернистых топ- лив. Для смазки деталей движения в крейцкопфных двигателях, так же как и в тронковых, применяется принудительная циркуляционная система. От этой же системы отбирается масло на охлаждение поршней, а также для работы сервомоторов системы управления и регулирования.

Разграничение смазки цилиндров и элементов движения двигателя дает возможность применять для цилиндров специальные сорта цилиндровых масел, отличные по своим свойствам от масел, требующихся для смазки подшипников. Кроме того, такое разграничение позволяет управлять количеством масла, подаваемым на смазку цилиндров. В зависимости от места расположения основной емкости масла, работающего в циркуляционной системе смазки, различают системы с «мокрым» или «сухим» картером.

Схема системы смазки с «мокрым» картером

В системе с «мокрым» картером основной емкостью масла является поддон или нижняя часть картера (маслосборник), из которой масло забирается односекциовным шестеренчатым насосом 7 и нагнетается через маслоохладитель 2 и фильтр 3 в главную магистраль 5 смазки двигателя, откуда оно распределяется по всем смазываемым узлам. Эта система применяется в основном в двигателях малой и средней мощности, имеющих относительно большие запасы масла в картере (1 — штуцер, через который масло поступает на охлаждение поршня; 4 — предохранительный клапан; 6 — клапан регулирования давления; 8 — приемный фильтр; 9 — трубопровод, по которому масло поступает к приводу клапанов). Схема мокрого» картера для судовых дизелей недостаточно надежна, так как при значительном дифференте судна, а также при качке возможны обнажение приемного патрубка и срыв или полное прекращение подачи масла. В связи с этим в судовых установках отдаюг предпочтение системам с «сухим» картером.

В системе с сухим картером масло, стекающее в поддон, либо удаляется из него самотеком (малооборотные дизели), либо откачивается особым насосом (среднеоборотные дизели) в отдельную цистерну, установленную вне двигателя. Емкость этой цистерны для крейцкопфных двигателей выбирается по норме — не менее 1 л размещаемого в ней масла на 1 э.л.с. (0,736 кВт) мощности двигателя. В двигателях с масляным охлаждением поршней более половины масла прокачивается через поршни, где оно подвергается действию высоких температур и в масле быстрее протекают термоокислительные процессы старения. Поэтому, стремясь увеличить аккумулирующую способность масла и тем самым повысить срок его службы, в таких двигателях емкость циркуляционной системы смазки увеличивают в 2—3 раза. Так, если удельная вместимость циркуляционных цистерн двигателя составляет 1,22 л/э. л. с. (1,6 л/кВт), то у двигателя типа K98FF она равна 2,5 л/э. л. с. (3,4 л/кВт). Пропорционально росту удельной вместимости масляной системы увеличивается и количество прокачиваемого через двигатели масла. При водяном охлаждении поршней удельная производительность масляных насосов лежит в пределах 7— 11 л/(э. л. с.-ч) [15 л/(кВт-ч)], а при масляном охлаждении — 26—34 л/ (э. л. с.-ч) [37—46 л/(кВт-ч)].

Важной характеристикой систем циркуляционной смазки, от которой в большой степени зависит срок службы масла, является кратность циркуляции, показывающая число рабочих циклов, совершаемых маслом в час. В системах «мокрого» типа /Сц = =30-40, что обусловлено малой их вместимостью. У мощных судовых крейцкопфных дизелей вместимость систем смазки значительна и это позволяет уменьшить кратность циркуляции до 4—8 в двигателях с масляным охлаждением поршней и до 3—6 в двигателях, у которых масло используется только для сказки. При большой кратности циркуляции масло не успевает отстояться в цистерну или картере, быстро загрязняется и стареет. Поэтому срок службы масла в системах первого типа обычно не превышает 600—700 ч, в то время как в системах «сухого» типа, особенно в тех двигателях, где картер отделен от цилиндров диафрагмами, срок службы масла составляет 10—20 тыс. ч.

|

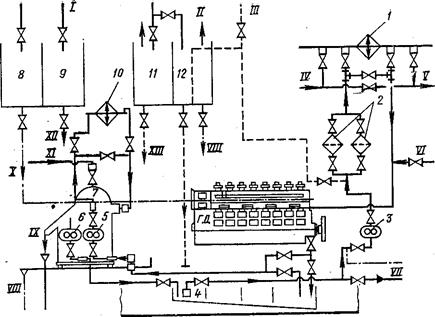

Принципиальная схема циркуляционной системы смазки, главного двигателя

Схема циркуляционной системы смазки главного судового двигателя. Система имеет расположенную под двигателем вкладную циркуляционную цистерну 4, которая продольной переборкой разделена на два самостоятельных отсека правого и левого бортов. Каждый отсек имеет горловину для очистки, вентиляционную трубку, мерительную трубку, приемные трубы к масляному насосу и сепаратору, сливные трубы от дизеля и сепаратора. Вкладную цистерну устанавливают с наклоном. В верхней ее части находится наиболее чистое масло, поэтому туда опущены закрытая сеткой приемная труба насоса и сливная труба от сепаратора. Приемная труба сепаратора и сливная труба дизеля расположены в противоположном конце цистерны, где скапливаются вода и механические примеси.

Масло из картера стекает в цистерну самотеком. Циркуляционный насос 3 принимает масло из цистерны и подает его через фильтр тонкой очистки 2 и масляный холодильник 1 на смазку деталей движения и на охлаждение поршней.

Периодически цистерну очищают и промывают, при этом масло из нее перекачивают в цистерну 12, а затем после сепарации снова используют в системе.