Б.1.1 Назначение метода

Метод предназначен для определения адгезии АКП к стали методом нормального отрыва (метод отрыва «грибка») при температуре (20±5) °С.

Б.1.2 Требования к образцам

Испытания проводятся на изолированных изделиях или на образцах-свидетелях, подготовленных в соответствии с 13.23 настоящего документа. Рекомендуемые размеры образцов-свидетелей – (от 70 до 90)×(от 120 до 150)×(от 3 до 6) мм. Количество параллельных образцов для испытаний с заданными условиями должно быть не менее 3 шт.

Б.1.3 Оборудование и инструменты

Для проведения испытаний используются:

- адгезиметры для определения адгезии методом нормального отрыва;

- разрывная машина (для проведения испытаний в лабораторных условиях) с ценой деления шкалы измерителя не более 0,1 кН, обеспечивающая заданную скорость перемещения захвата;

- приспособление для крепления образца в захватах разрывной машины;

- испытательные «грибки», изготовленные из алюминия или нержавеющей стали, диаметром от 10 до 20 мм;

- режущий инструмент (кольцевая фреза с внутренним диаметром режущего элемента, соответствующим наружному диаметру «грибка»);

- дрель;

- клей двухкомпонентный эпоксидный или акрилатный (без растворителя);

- штангенциркуль ШЦО-250 по ГОСТ 166;

- спирт этиловый по ГОСТ 17299 [10].

Б.1.4 Подготовка к испытаниям

Испытания по определению адгезии АКП к стали методом нормального отрыва при температуре (20±5) °С следует проводить не ранее, чем через 3 сут после нанесения АКП.

При проведении испытаний на изделии испытания осуществляют на трех участках, отстоящих друг от друга на расстоянии не менее 100 мм.

Перед проведением испытаний в месте приклеивания «грибков» проверяется толщина АКП. Рабочую поверхность «грибков», предварительно очищенную от остатков клея и следов отслоенного АКП, обрабатывают с целью придания шероховатости поверхности, после чего обезжиривают смоченной в ацетоне ветошью. Участки АКП в месте приклеивания «грибка» обрабатывают наждачной бумагой, обеспыливают и обезжиривают этиловым спиртом (протирают чистой ветошью). После этого на поверхность «грибка» и поверхность АКП наносится тонкий слой клея и «грибок» плотно прижимается к АКП.

Испытания проводятся не ранее чем через 24 ч после приклеивания «грибков».

С помощью дрели и режущего инструмента – кольцевой фрезы АКП вокруг «грибка» прорезается на всю толщину до металла, при этом ширина пропила должна быть не менее 1 мм.

Б.1.5 Проведение испытаний

При проведении испытаний с использованием механического адгезиметра «грибок» помещается в специальный зажим адгезиметра. После этого вращением рукоятки адгезиметра через пружину к «грибку» прикладывается усилие нормального отрыва. Испытания завершаются после отрыва «грибка» от поверхности АКП. Величина адгезии А, МПа, фиксируется на измерительной шкале прибора.

При определении адгезии АКП с использованием разрывной машины образец для испытаний с приклеенным к нему «грибком» помещается в специальную струбцину, закрепленную в нижнем неподвижном захвате машины. Верхняя часть «грибка» закрепляется в подвижном захвате машины, после чего проводится отслаивание АКП при постоянной заданной скорости растяжения. Скорость растяжения должна составлять 2,5 мм/мин. В момент отрыва «грибка» от АКП фиксируется усилие отрыва F, кН.

После отрыва «грибка» от АКП производится осмотр АКП в месте его отрыва. В рабочем журнале фиксируются величина усилия отрыва и характер отслаивания АКП («адгезионный», «когезионный», «смешанный адгезионно-когезионный»).

Б.1.6 Обработка результатов испытаний

При определении адгезии с использованием механического адгезиметра за результат одного испытания принимается значение, зафиксированное в момент отрыва «грибка» на шкале прибора.

При проведении испытаний на разрывной машине адгезию АКП при нормальном отрыве А, МПа, на каждом испытываемом образце вычисляют по формуле

| (Б.1) |

где i – номер образца;

F - усилие отслаивания, кН;

S - площадь поверхности «грибка», мм².

Результаты испытаний параллельных образцов вычисляют по формуле

| (Б.2) |

где n – количество образцов, шт.

За показатель адгезии АКП к стали принимается среднее арифметическое значение адгезии по группе параллельных измерений.

Б.2 Определение адгезии АКП к стали методом отслаивания полосы АКП под углом 90о

Б.2.1 Назначение метода

Метод предназначен для оценки адгезии защитного АКП к стали при температуре (20±5) °С при отслаивании полосы АКП под углом 90° и скорости отслаивания

(10±3) мм/мин.

Б.2.2 Требования к образцам и вспомогательные устройства

Б.2.2.1 Для проведения испытаний используются:

- цифровой адгезиметр (например, «АМЦ 2-20», «АМЦ 2-50») или других приборов, обеспечивающих точность измерений ±1 Н;

- разрывная машина (для проведения испытаний в лабораторных условиях) с ценой деления шкалы измерителя не более 0,1 кН, обеспечивающая заданную скорость перемещения захвата;

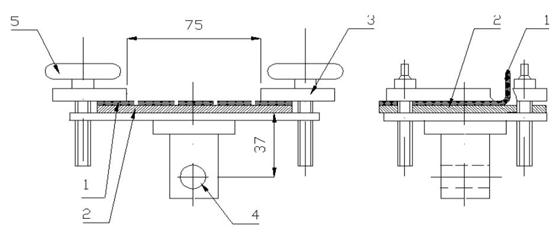

- приспособление (струбцина в соответствии с рисунком Г.3 (приложение Г) или другая струбцина, обеспечивающая заданные условия испытаний) для крепления образца в захватах машины. При этом приспособление крепится к неподвижному захвату машины, а образец отслаиваемого АКП – к подвижному зажиму;

- специальный нож или ножовка по металлу;

- металлическая линейка по ГОСТ 427;

- стамеска с шириной лезвия 20 мм;

- молоток.

Б.2.2.2 Образцами для испытаний являются изделия с защитным АКП или

образцы-свидетели с АКП, подготовленные в соответствии с 13.23 настоящего документа. Рекомендуемые размеры образцов-свидетелей (от 120 до 150)×(от 90 до 100)×(от 3 до 6) мм в соответствии с рисунком Г.2 (приложение Г).

Б.2.3 Подготовка к испытаниям

Испытания проводятся не ранее, чем через 24 ч после нанесения АКП.

При проведении испытаний на изделии испытания осуществляют на трех участках, отстоящих друг от друга на расстоянии не менее 100 мм.

С помощью специального ножа или ножовки вырезают полосу защитного АКП шириной 20 мм. АКП прорезают на всю толщину до металла, при этом ширина прорезей должна составлять не менее 1 мм, а длина полосы АКП – не менее 150 мм. С использованием стамески и молотка производится отслаивание полосы АКП от стали на длину, достаточную для закрепления полосы в зажиме адгезиметра (от 30 до 70 мм).

При проведении испытаний на образцах-свидетелях испытания производятся на трех параллельно подготовленных образцах. С помощью специального ножа или ножовки по металлу на каждом образце-свидетеле, по всей его длине, в АКП вырезают три полосы шириной 20 мм. Ширина прорезей должна составлять не менее 1 мм. С использованием стамески и молотка производится отслаивание полосы АКП от стали на длину, достаточную для закрепления полосы в зажиме разрывной машины (от 30 до 50 мм).

Б.2.4 Проведение испытаний

Полоса АКП закрепляется в зажиме адгезиметра, после чего адгезиметр подготавливается к измерению в соответствии с прилагаемой к нему инструкцией. После подготовки адгезиметра к испытаниям вручную производится отслаивание полосы АКП от стали под углом 90°±10°. Отслаивание АКП от изделия следует производить при скорости отслаивания (10±3) мм/мин. Усилие отслаивания АКП от стали, Н (кгс), фиксируется с помощью цифрового адгезиметра. При этом определяются минимальное, максимальное и среднее усилия отслаивания.

При испытаниях образцов-свидетелей с использованием разрывной машины испытываемый образец для испытаний помещается в специальную струбцину

(см. приложение Г, рисунок Г.3). Струбцина с испытываемым образцом закрепляется в неподвижном захвате разрывной машины, а отслоенная полоса АКП – в подвижном захвате.

Отслаивание АКП от металла производят под углом 90°±10° при скорости подвижного захвата (10±3) мм/мин. Усилие отслаивания АКП фиксируют на протяжении всего участка отслаивания длиной 45 мм за исключением начального участка отслаивания, составляющего приблизительно от 5 до 15 мм. За результат испытания на одной полосе принимается среднее значение усилия отслаивания, Н/см, отслоенной полосы. За результат проведенных испытаний принимается среднее арифметическое значение адгезии, полученное, как минимум, для трех параллельных образцов.

Б.2.5 Обработка результатов испытаний

Б.2.5.1 При определении адгезии АКП к стали на изделиях с использованием цифрового адгезиметра величина адгезии А, Н/см (кгс/см), определяется как среднее значение усилия отслаивания, измеренное по адгезиметру, приведенное к 1 см ширины полосы АКП. За показатель адгезии АКП к стали принимается среднее значение, полученное по трем параллельным измерениям.

Б.2.5.2 При определении адгезии АКП к стали на образцах-свидетелях с использованием разрывной машины при обработке результатов испытаний за величину адгезии А, Н/см, принимается среднее арифметическое значение, полученное по группе параллельных образцов.

Результаты испытаний параллельных образцов вычисляют по формуле (Б.2).

Приложение В

(обязательное)

Определение эластичности АКП при изгибе

В.1 Назначение метода

Определение эластичности АКП позволяет оценить способность АКП противостоять разрушению при деформации металлической подложки.

В.2 Требования к образцам и вспомогательным устройствам

Испытания проводятся на образцах-свидетелях. представляющих собой металлические пластины размерами (от 250 до 300)×(от 30до 50) мм и толщиной подложки 6 мм с нанесенным АКП, или на образцах, вырезанных из изолированного изделия холодной резкой, размерами 350×50 мм, длинной стороной в направлении оси трубы.

Поверхность АКП образцов должна быть ровной, гладкой, без раковин, трещин и других дефектов, видимых невооруженным глазом. Края образцов должны быть ровными и гладкими без признаков краевого отслаивания АКП.

Количество параллельных образцов для заданных условий испытаний должно быть не менее 3 шт.

В.3 Оборудование и инструменты

Для проведения испытаний используются:

- разрывная машина или гидравлический (пневматический) пресс;

- оправка для изгиба.

В.4 Подготовка к испытаниям

Изгиб образца производится с помощью разрывной машины или пресса вокруг оправки. Испытания проводятся при температуре (20±5) °С.

Диаметр оправки для изгиба образцов-свидетелей должен составлять (594±1) мм.

Длина дуги оправки должна составлять (225±25) мм.

В.5 Проведение испытаний

Образец для испытаний с АКП помещается на опоры неизолированной частью в сторону оправки и подвергается изгибу (время испытаний – не более 30 с) вокруг оправки при температуре (20±5) °С. Образец следует изгибать до тех пор, пока вся его поверхность не будет соприкасаться с поверхностью оправки.

После проведения изгиба на защитном АКП не должно быть видимых признаков растрескиваний, отслоений или микроотверстий.

Приложение Г

(обязательное)

Определение адгезии АКП к стали после выдержки в воде

Г.1 Определение адгезии АКП к стали после выдержки в воде

при различных температурах испытаний методом нормального отрыва

Г.1.1 Назначение метода

Метод позволяет определить стойкость адгезии защитного АКП к стали после длительного (1000 ч) воздействия воды при температурах испытаний (20±5) °C, (40±3) °C, (60±3) °C и (80±3) °C.

Температуру и продолжительность испытаний выдерживают в соответствии с настоящим документом.

Г.1.2 Требования к образцам

Образцами для испытаний являются образцы, вырезанные из изделий с наружным защитным АКП с минимальным перегревом и повреждением АКП. При изготовлении образцов не допускается нагрев материала образцов до температуры более 80 °С.

Допускается проводить испытания на образцах-свидетелях с АКП. При этом АКП должно наноситься на очищенные стальные образцы-свидетели размером (80±10)×(135±15)×(5±2) мм одновременно с нанесением АКП на изделие.

Количество параллельных образцов для заданных условий испытаний должно быть не менее 3 шт. Толщина и диэлектрическая сплошность АКП на испытываемых образцах должны соответствовать требованиям настоящего документа. Образцы с дефектами АКП не испытываются.

Г.1.3 Оборудование и инструменты

Для проведения испытаний используются:

- разрывная машина с ценой деления шкалы измерителя не более 0,1 кН, обеспечивающая заданную скорость перемещения захвата;

- приспособление для крепления образца в захватах разрывной машины;

- испытательные «грибки», изготовленные из алюминия или нержавеющей стали, диаметром от 10 до 20 мм;

- режущий инструмент (кольцевая фреза с режущим элементом диаметром от 10 до 20 мм);

- клей двухкомпонентный эпоксидный или акрилатный;

- штангенциркуль «ШЦО-250» по ГОСТ 166;

- закрытый электронагревательный шкаф соответствующего объема, обеспечивающий поддержание температуры испытаний с точностью ±3 °С;

- емкости с крышками для выдержки образцов в воде, изготовленные из стойкого к коррозии и повышенной температуре материала (пластиковые, металлические эмалированные и т. п.);

- спирт этиловый по ГОСТ 17299 [10];

- дистиллированная вода по ГОСТ 6709.

Г.1.4 Подготовка к испытаниям

Кромки реза образцов обезжиривают этиловым спиртом. Обезжиренные кромки реза осматривают и проверяют на отсутствие признаков отслаивания АКП.

К испытаниям допускаются образцы без признаков отслаивания АКП.

К испытаниям допускаются образцы без признаков отслаивания АКП.

Образцы укладывают в емкость таким образом, чтобы кромки реза образцов оставались открытыми для доступа воды, при этом разрешается укладывать образцы друг на друга. Емкость с образцами заливают водой так, чтобы уровень воды был выше поверхности образцов, и фиксируют время начала испытаний.

При испытаниях по определению адгезии АКП к стали после 1000 ч испытаний в воде при повышенной температуре (40±3) °C, (60±3) °C и (80±3) °C в емкость с образцами заливают воду, предварительно нагретую до заданной температуры. После этого емкость устанавливают в сушильный шкаф, обеспечивающий поддержание необходимой температуры в течение всего времени испытаний.

Г.1.5 Проведение испытаний

Образцы выдерживают в соответствии с требованиями таблицы 6.4 настоящего документа в течение 1000 ч при температуре (20±5) °С, (40±3) °С и (60±3) °С и (80±3) °C. Выбор температуры испытаний определяется максимальной температурой эксплуатации АКП.

В процессе испытаний следят за уровнем воды в емкости, поддерживая его выше поверхности образцов, периодически подливая воду.

По окончании испытаний образцы извлекают из воды, удаляют с их поверхности фильтровальной бумагой влагу и выдерживают при комнатной температуре в течение 24 ч.

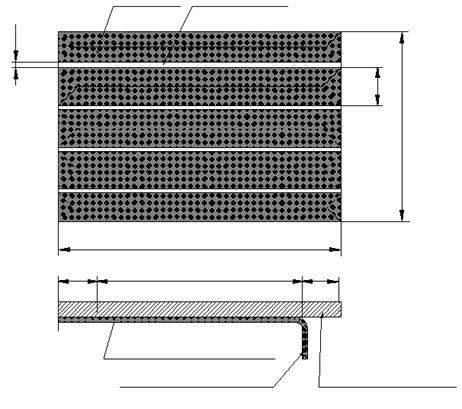

С помощью режущего инструмента (кольцевой фрезы) в АКП выполняют кольцевые надрезы в соответствии с рисунком Г.1. Пропилы осуществляют на всю толщину АКП до металла шириной не менее 1 мм.

Рисунок Г.1 – Образец для испытаний с АКП для определения адгезии АКП к стали после выдержки в воде при различных температурах

Кромки реза образцов с АКП обезжиривают этиловым спиртом.

К подготовленным для испытаний участкам АКП в местах кольцевых надрезов приклеивают «грибки» (на каждый образец для испытаний не менее 3 шт.). Через 24 ч вокруг «грибков» делают повторные кольцевые надрезы (для удаления остатков клея).

Испытываемый образец вставляют в струбцину. Струбцину закрепляют в неподвижном захвате машины, а «грибок» – в подвижном захвате. Отслаивание АКП проводится при постоянной заданной скорости растяжения – 2,5 мм/мин. При этом фиксируется усилие отрыва защитного АКП от стали.

Г.1.6 Обработка результатов испытаний

Адгезию АКП при нормальном отрыве А, МПа, после выдержки в воде при температурах (20±5) °C, (40±3) °C, (60±3) °C и (80±3) °C на каждом образце вычисляют по формуле (Б.1).

Усредненные результаты испытаний по группе параллельных образцов вычисляют по формуле (Б.2).

При обработке результатов испытаний за величину адгезии защитного АКП к стали после выдержки в воде при заданной температуре принимается среднее арифметическое значение, полученное по группе параллельных образцов.

Величину адгезии АКП к стали после выдержки в воде оценивают как удовлетворительную, если среднее арифметическое значение адгезии по группе параллельных образцов при заданной температуре испытаний будет не менее величины, приведенной в строке 1 таблицы 6.4 настоящего документа.

Г.2 Определение адгезии АКП к стали после выдержки в воде при различных температурах испытаний методом отслаивания АКП под углом 90°

Г.2.1 Назначение метода

Метод предназначен для оценки адгезии защитного АКП к стали при отслаивании под углом 90°±10° после выдержки в воде в течение 1000 ч при температурах (20±5) °C, (40±3) °C, (60±3) °C и (80±3) °C.

Г.2.2 Требования к образцам и вспомогательные устройства

Г.2.2.1 Образцами для испытаний являются образцы, вырезанные из изделий с защитным АКП с минимальным перегревом и повреждением АКП. При изготовлении образцов не допускается нагрев материала образцов до температуры более 80 °С. Количество параллельных образцов для заданных условий испытаний должно быть не менее 3 шт.

Допускается проводить испытания на изолированных образцах-свидетелях. При этом АКП должно наноситься на очищенные стальные образцы-свидетели одновременно с нанесением АКП на изделие.

Рекомендуемые размеры образцов для испытаний (от 120 до 150)×(от 90 до 100)×(от 3 до 6) мм. Образец для определения адгезии АКП при отслаивании под углом 90° приведен на рисунке Г.2.

Образцы с дефектами АКП не испытываются. Толщина и диэлектрическая сплошность АКП на испытываемых образцах должны соответствовать настоящему документу.

Г.2.2.2 Для проведения испытаний используются:

- разрывная машина с ценой деления шкалы измерителя не более 0,1 Н (кгс), обеспечивающая заданную скорость перемещения захвата;

- приспособление (струбцина, приведенная на рисунке Г.3, или другая струбцина, обеспечивающая заданные условия испытаний) для крепления образца в захватах машины. При этом приспособление крепится к неподвижному захвату машины, а образец отслаиваемого АКП – к подвижному зажиму;

- режущий инструмент (специальный нож, ножовка по металлу);

- металлическая линейка по ГОСТ 427;

- закрытый электронагревательный шкаф соответствующего объема, обеспечивающий поддержание температуры испытаний с точностью ±3 °С;

- емкости с крышками для выдержки образцов в воде, изготовленные из стойкого к коррозии и повышенной температуре материала (пластиковые, металлические эмалированные и т. п.);

- спирт этиловый по ГОСТ 17299 [10];

- дистиллированная вода по ГОСТ 6709.

|

|

|

|

|

|

|

Рисунок Г.2 – Образец для определения адгезии АКП я при отслаивании под углом 90°

1 – защитное АКП; 2 – металлическая подложка; 3 – струбцина; 4 – отверстие для крепления струбцины к захвату разрывной машины; 5 – крепежный винт

Рисунок Г.3 – Струбцина для крепления образцов

Г.2.3 Подготовка к испытаниям

С помощью режущего инструмента в АКП выполняют пропилы в соответствии с рисунком Г.2. Пропилы осуществляют на всю толщину АКП до металла шириной не менее 1 мм.

Кромки реза образцов обезжиривают этиловым спиртом. Обезжиренные кромки реза осматривают и проверяют на отсутствие признаков отслаивания АКП. К испытаниям допускаются образцы без признаков отслаивания АКП.

Образцы укладывают в емкость таким образом, чтобы кромки реза образцов оставались открытыми для доступа воды, при этом разрешается укладывать образцы друг на друга.

Емкость с образцами заливают водой так, чтобы уровень воды был выше поверхности образцов, и фиксируют время начала испытаний.

При испытаниях по определению адгезии АКП к стали после 1000 ч испытаний в воде при повышенной температуре (40±3) °C, (60±3) °C и (80±3) °C в емкость с образцами заливают воду, предварительно нагретую до заданной температуры. После этого емкость устанавливают в сушильный шкаф, обеспечивающий поддержание необходимой температуры в течение всего времени испытаний.

Г.2.4 Проведение испытаний

Образцы выдерживают в соответствии с настоящим документом в течение 1000 ч при температуре (20±5) °C, (40±3) °C, (60±3) °C и (80±3) °C. Выбор температуры испытаний определяется максимальной температурой эксплуатации АКП.

В процессе испытаний следят за уровнем воды в емкости, поддерживая его выше поверхности образцов, периодически подливая воду.

По окончании испытаний образцы извлекают из воды, удаляют с их поверхности фильтровальной бумагой влагу и выдерживают при комнатной температуре в течение 24 ч.

С одного конца образца отслаивают по три полосы АКП шириной 20 мм на длину (30±5) мм. Ширину каждой отслаиваемой полосы измеряют линейкой в трех точках с точностью ±1 мм. Образцы с АКП вставляют в струбцину в соответствии с рисунком В.3. Струбцину закрепляют в неподвижном захвате машины, а свободный конец отслоенной полосы АКП в подвижном захвате.

Отслаивание АКП от металла производят под углом 90°±10° при скорости подвижного захвата (10±3) мм/мин. Усилие отслаивания АКП фиксируют на протяжении всего участка отслаивания длиной 45 мм за исключением начального участка отслаивания, составляющего приблизительно от 5 до 15 мм. За результат испытания на одной полосе принимается среднее значение усилия отслаивания, Н/см, ширины отслоенной полосы. За результат проведенных испытаний принимается среднее арифметическое значение адгезии, полученное, как минимум, для трех параллельных образцов.

Г.2.5 Обработка результатов испытаний

Адгезию АКП к стали А, Н/см, после выдержки в воде при температуре (20±5) °C, (40±3) °C, (60±3) °C и (80±3) °C на каждом образце вычисляют по формуле

| (Г.1) |

где i – номер образца;

F – среднее усилие отслаивания на участке А – В,Н (определяется по средней линии на графике или как среднее арифметическое усилия отслаивания на участке А – В);

В – средняя ширина полосы, см (определяется как среднее арифметическое по результатам трех измерений).

Результаты испытаний параллельных образцов вычисляют по формуле (Б.2).

При обработке результатов испытаний за величину адгезии защитного АКП к стали после выдержки в воде при заданной температуре принимается среднее арифметическое значение, полученное по группе параллельных образцов.

Величину адгезии АКП к стали после выдержки в воде оценивают как удовлетворительную, если среднее арифметическое значение адгезии по группе параллельных образцов при заданной температуре испытаний будет не менее величины, приведенной в строке 1 таблицы 6.4 настоящего документа.

Приложение Д

(обязательное)

Определение морозостойкости АКП

Д.1 Назначение метода

Метод позволяет определить стойкость защитного АКП к длительному хранению в условиях пониженных температур и заключается в выдержке образцов с АКП в низкотемпературной камере при температуре минус (60±3) °С в течение 30 сут. Испытание проводится для АКП в морозостойком исполнении.

Д.2 Требования к образцам и вспомогательные устройства

Образцами для испытаний являются образцы, вырезанные из изделий с наружным защитным АКП с минимальным перегревом и повреждением АКП. При изготовлении образцов не допускается нагрев материала образцов до температуры более 80 °С.

Допускается проводить испытания на изолированных образцах-свидетелях. При этом АКП должно наноситься на очищенные стальные образцы-свидетели одновременно с нанесением АКП на изделие.

Рекомендуемые размеры образцов для испытаний на устойчивость к термическим циклам (от 100 до 150)×(от 100 до 150)×(от 3 до 6) мм. Количество параллельных образцов для заданных условий испытаний должно быть не менее 3 шт.

Толщина и диэлектрическая сплошность АКП на испытываемых образцах должны соответствовать требованиям настоящего документа. Образцы с дефектами АКП не испытываются.

Д.3 Оборудование и инструменты

Для проведения испытаний используются:

- низкотемпературная камера, обеспечивающая автоматическое поддержание необходимой температуры, определяемой требованиями настоящего документа, с точностью ±3 °С;

- термометр, обеспечивающий измерение температуры минус (60±3) °С (при отсутствии температурного датчика в камере);

- спирт этиловый по ГОСТ 17299 [10].

Д.4 Подготовка к испытаниям

Торцевые участки испытываемых образцов должны быть свободны от АКП. При наличии АКП на кромках производят его удаление напильником, наждачной бумагой, шлифовальной машинкой и т. д.

Кромки реза образцов с АКП обезжиривают этиловым спиртом.

К испытаниям допускаются образцы без признаков отслаивания АКП на кромках.

К испытаниям допускаются образцы без признаков отслаивания АКП на кромках.

Д.5 Проведение испытаний

АКП непрерывно выдерживают в низкотемпературной камере в течение 30 сут при температуре минус (60±3) °С.

По окончании испытаний образцы извлекают из камеры и производят осмотр образцов.

АКП считается выдержавшим испытание, если без привлечения увеличительных средств на образцах не наблюдается признаков краевого отслаивания и растрескивания АКП.

Приложение Е

(обязательное)

Определение стойкости АКП к воздействию светопогоды

Е.1 Назначение метода

Метод предназначен для оценки стойкости АКП к светопогодному старению и заключается в определении изменения адгезионных свойств материала в результате выдержки АКП под непрерывным воздействием излучения в ближнем УФ и видимом диапазоне спектра при определенной температуре и влажности, в совокупности моделирующих воздействие на материал реальных условий конечного применения (хранения) изолированных изделий.

При проведении лабораторных ускоренных испытаний в камере искусственной светопогоды образцы подвергаются воздействию трех факторов, способствующих деструкции материала: облучению, нагреванию и влажности. В качестве источника излучения используется ксеноновая лампа, свет которой, проходя через установленные фильтры, приобретает спектральное распределение, наиболее приближенное к дневному солнечному свету в УФ (длина волны от 300 до 400 нм) и видимом (от 400 до 800 нм) диапазоне.

Испытания проводятся в соответствии с ISO 4892-1 и ISO 4892-2.

Испытания по определению исходной адгезии АКП к стали проводят в соответствии с приложением Б настоящего документа.

Подверженность АКП светопогодному старению оценивают по снижению адгезии АКП к стали относительно исходной характеристики (до экспонирования в камере искусственной светопогоды).

Е.2 Требования к образцам и вспомогательные устройства

Испытания проводятся на образцах-свидетелях. Рекомендуемые размеры образцов-свидетелей – (от 40 до 44)×(125)×(от 4до 6) мм.

Поверхность образцов должна быть ровной, гладкой, без раковин, трещин и других дефектов, видимых невооруженным глазом. Края образцов должны быть ровными и гладкими.

Количество параллельных образцов для заданных условий испытаний должно быть не менее 3 шт.

Е.3 Оборудование и инструменты

Для проведения испытаний используются:

- аппарат искусственной светопогоды;

- ксеноновая лампа для аппарата искусственной светопогоды;

- вода дистиллированная.

Е.4 Подготовка к испытаниям

Испытания проводятся в аппарате искусственной светопогоды в непрерывном режиме.

Образцы, закрепленные в зажимах так, чтобы внешняя сторона АКП была доступна облучению, помещают в камеру для испытаний, задают соответствующие параметры экспонирования (мощность потока излучения, температуру стандартной черной панели, температуру в камере, влажность в камере, цикличность орошения) и запускают испытание.

Е.5 Проведение испытаний

Параметры выдержки образцов в аппарате искусственной светопогоды приведены в таблице Е.1.

Таблица Е.1 – Параметры выдержки образцов в аппарате искусственной светопогоды

| № | Наименование параметра | Значение |

| Мощность потока излучения в УФ области спектра от 300 до 400 нм, Вт/м2 | 120±2 | |

| Температура в камере, °С | 38±3 | |

| Температура стандартной черной панели (температура на уровне образцов), °С | 65±3 | |

| Относительная влажность в камере, % | 65±5 | |

| Цикл орошения, (мин орошения)/(мин без орошения) | (18,0±0,5)/(102,0±0,5) | |

| Продолжительность испытания, ч |

В процессе испытания необходимо следить за уровнем дистиллированной воды в баке, которая используется для орошения и подается в испытательную камеру.

По окончании испытания перед определением адгезии АКП к стали, образцы необходимо кондиционировать в условиях температуры (20±5) °С и относительной влажности окружающего воздуха от 30 % до 80 % в течение 24 ч.

Методика и параметры определения адгезии АКП к стали после испытания в аппарате искусственной светопогоды идентичны методике и параметрам определения исходной адгезии.

Библиография

[1] ISO 8501-1:2007 Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степени ржавости и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий (Preparation of steel substrates before application of paints and related products – Visual assessment of surface cleanliness – Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings)

[2] ГОСТ 25271-93 (ИСО 2555-89) Пластмассы. Смолы жидкие, эмульсии или дисперсии. Определение кажущейся вязкости по Брукфильду

[3] ГОСТ 9095-89 Бумага для печати типографская. Технические условия

[4] ASTM G 62-07 Standard Test Methods for Holiday Detection in Pipeline Coatings (Стандартные методы испытания для контроля сплошности защитных покрытий трубопроводов)

[5] ISO 846:1997 Пластмассы. Оценка воздействия микроорганизмов (Plastics – Evaluation of the action of microorganisms)

[6] Правила перевозок грузов автомобильным транспортом (утверждены постановлением Правительства Российской Федерации от 15.04.2011 № 272)

[7] Правила перевозки опасных грузов автомобильным транспортом (утверждены приказом Минтранса России от 08.08.1995 № 73)

[8] ГОСТ 22235-2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

[9] Постановление Госкомстата Российской Федерации от 30.10.1997 № 71а «Об утверждении унифицированных форм первичной учетной документации по учету труда и его оплаты, основных средств и нематериальных активов, материалов, малоценных и быстроизнашивающихся предметов, работ в капитальном строительстве»

[10] ГОСТ 17299-78 Спирт этиловый технический. Технические условия