Цель лекции: Изучить правила контроля, учета, сортировки, хранения и маркировки пиломатериалов;

План лекции: 1. Контроль и учет пиломатериалов;

2. Сортировка пиломатериалов;

3. Хранение и способы укладки пиломатериалов;

4. Сушка и маркировка пиломатериалов.

Контроль и учет пиломатериалов в процессе производства связан с определением их размеров (толщины, ширины и длины), а также сортности. Определение размеров на большинстве предприятий производится визуально, однако разработаны и начинают внедряться автоматические приспособления (применяющиеся в основном на сортировочных устройствах для пиломатериалов).

Сортировка пиломатериалов производится по размерам (длине, ширине, толщине), сортам, назначению, характеру обработки. В современном лесопилении применяют ступенчатую сортировку пиломатериалов: по размерам поперечного сечения — перед сушкой; сортам — после сушки; длинам — перед формированием транспортных пакетов. Для сортировки пиломатериалов, применяют механизированные устройства, на которых одновременно могут быть выполнены и другие операции — браковка, торцовка, маркировка, укладка в пакеты. Процесс сортировки пиломатериалов включает две операции — контроль качества и разборку. В процессе контроля качества устанавливается назначение каждой доски в зависимости от размеров, сорта и других параметров, т. е. делается разбивка продукции на определенные группы. Для облегчения сортировки пиломатериалов и уменьшения числа подстопных мест необходимо стремиться к тому, чтобы количество сорто-размеров пиломатериалов, одновременно (например, в одну смену) поступающих на сортировку, было минимальным. Этого можно достичь подбором сырья одной породы, близкой по размерам и качеству. Желательно реже менять поставы (технический план раскроя бревен на пилопродукцию заданных размеров), а в поставе иметь доски повторяющихся размеров. При составлении поставов необходимо стремиться, чтобы в них было меньше досок разной толщины.

Хранение и способы укладки пиломатериалов. На складах атмосферной сушки для хвойных пиломатериалов применяют два способа укладки штабелей: штучный и пакетный. Штабеля, уложенные этими способами, называются соответственно рядовыми и пакетными. При штучном способе доски укладывают в штабель рядами на прокладках. Ряды досок отделяют прокладками, благодаря чему обеспечивается горизонтальная циркуляция воздуха. Прокладки изготовляют из сухой хвойной древесины сечением 25 х 40 мм. Если в качестве прокладок используют специально подготовленные сухие рейки, то штабель называется реечным. В круглые штабеля укладывают пиломатериалы шириной до 150 мм всех сортов и шириной более 150 мм — 4-го сорта. Штабель формируют на подштабельном основании, которое обеспечивает устойчивость штабеля и отвод отработавшего воздуха. Высота подштабельных оснований (от уровня земли до нижнего ряда досок) 500 мм, в районах с большим количеством осадков 750 мм. Подштабельные основания состоят из деревянных или бетонных опор и укладываемых на них прогонов. В один штабель помещают одинаковые по породам и размерам пиломатериалы. Правильная укладка досок в штабель обеспечивает хорошую циркуляцию воздуха как в вертикальном, так и горизонтальном направлениях. Концы досок не должны провисать и коробиться. Торцы их защищают от растрескивания и прямого попадания солнечных лучей.

Пакетные штабеля составляют из заранее подготовленных пакетов. Пакеты, из которых составляют пакетные штабеля, также формируют на прокладках толщиной 19…25 и шириной 40…50 мм. Длина прокладок определяется шириной пакета. Крайние прокладки укладывают в пакет на расстоянии 30…45 см от торцов пакета при толщине пиломатериалов до 40 мм и на расстоянии 46…60 см при толщине пиломатериалов 40 мм и более. Длина пакета принимается равной максимальной длине досок, укладываемых в пакет. Длинные доски размещаются по краям пакета, короткие — в середине. Наружные горцы досок выравнивают, но концам пакета, причем торец одной из смежных досок выравнивают по одному, а торец другой доски — по другому концу пакета. В один штабель укладывают пакеты одинаковых размеров. Пакетный штабель формируют из пакетов, уложенных на подштабельное основание в несколько рядов по высоте. Горизонтальные ряды отделяют один от другого межпакетными прокладками, которые образуют горизонтальные каналы толщиной не менее 75 мм. Количество межпакетных прокладок в горизонтальном ряду штабеля равно количеству прокладок в горизонтальных рядах пакетов.

Сушка пиломатериалов. Сушка пиломатериалов может быть атмосферной или камерной. Атмосферная сушка древесины производится на открытых складах. Древесину для атмосферной сушки укладывают в штабеля, а агентом сушки является воздух. Штабеля покрывают крышами, предохраняющими пиломатериалы от солнечных лучей и осадков. Крыши должны выступать за края штабеля на 0,5…0,75 м. Состояние воздуха в штабеле, зависит от плотности укладки материала. Чем плотнее уложены пиломатериалы, тем ниже температура воздуха в штабеле, тем выше его относительная влажность. Поэтому соответствующим пространственным размещением древесины в штабеле можно в некоторой степени влиять на интенсивность ее просыхания. Атмосферная сушка древесины в пакетных штабелях протекает быстрее, чем в рядовых, так как пакетные штабеля имеют лучшую аэрацию. Под влиянием ветра в штабеле создается движение воздуха в горизонтальном направлении. Оно зависит от силы и направления ветра. Днем нагретый воздух, поступая в штабель, охлаждается и движется вниз. Вечером и ночью остывший воздух, попадая в штабель, сохраняющий благодаря свойству древесины аккумулировать теплоту более высокую температуру, нагревается и движется вверх. В связи с этим создается некоторое реверсирование движения воздуха в штабеле. При атмосферной сушке влажность пиломатериалов снижается до 22%. Продолжительность атмосферной сушки древесины зависит главным образом от климатической зоны, толщины пиломатериалов, породы древесины и времени укладки пиломатериалов на сушку. Наиболее интенсивно сушка протекает в летние месяцы. В зимнее время скорость сушки невелика (практически отсутствует). Хвойные пиломатериалы просыхают значительно быстрее лиственных (особенно твердых лиственных). В процессе атмосферной сушки за пиломатериалами устанавливают наблюдение. При появлении растрескивания замазывают торцы пиломатериалов, прикрывают щитами боковые стенки штабелей.

Ход атмосферной сушки контролируют путем измерения влажности весовым методом по контрольным образцам, закладываемым в штабель, или влагомерами. Недостатком атмосферной сушки древесины является также ее малая интенсивность и, следовательно, большая длительность процесса. Для размещения древесины, проходящей атмосферную сушку, требуются большие площади складов. При атмосферной сушке, так же как и при камерной, доски могут растрескиваться и коробиться. Вместе с тем она имеет ряд преимуществ перед камерной — простота организации и проведения процесса сушки, отсутствие затрат теплоты на подогрев воздуха и материала. Остаточные напряжения при атмосферной сушке значительно меньше, чем при камерной. Кроме того, за счет сочетания природных условий с правильным выбором места для склада и рациональным его использованием, регулировки плотности укладки материала, защиты торцов досок от растрескивания можно добиться вполне удовлетворительных результатов. Поэтому атмосферная сушка древесины находит применение на лесопильно-дерёвообрабатывающих предприятиях, особенно при сезонной отгрузке пиломатериалов. Правила атмосферной сушки пиломатериалов хвойных пород регламентируются ГОСТ 3808.1-80, твердых лиственных пород — ГОСТ 7319-80.

Маркировка пиломатериалов по ГОСТ 6564-84. Согласно данному ГОСТу маркируются пиломатериалы и заготовки всех назначений, кроме обапола и авиационных пиломатериалов. Маркировке подлежат пиломатериалы длиной от 1 м и более и заготовки всех длин. Марка проставляется несмываемой краской или мелком, или отбойным клеймом на пласть пиломатериала. Она состоит из знаков, цифр и букв. Знаки и цифры в марке указывают сорт или группу качества пиломатериала или заготовки. Пиломатериалы и заготовки толщиной менее 25 мм маркируются знаком в виде полос, а толщиной 25 и более – знаком в виде точек. Строганные пиломатериалы маркируются только на торце краской или отбойным клеймом. На пиломатериалах предназначенных для судостроения, проставляется буква С, для лыж – буква Л, для резонансных – буква Р. Марка должна быть четкой, ее расположение на торцах и пластях пиломатериалов и заготовок должно соответствовать схемам, приведенным в ГОСТ 6564-84.

При реализации пиломатериалов и заготовок в пакетах их поштучная маркировка не проводится, а маркируют пакет в целом. В этом случае к пакету прикрепляется ярлык размером 80/120 мм с реквизитами: номер пакета, наименование предприятия-изготовителя или его товарный знак, наименование пилопродукции, сорт или группа качества, породы древесины, размеры поперечного сечения в миллиметрах, количество пилопродукции в кубометрах, номер стандарта на пилопродукцию. Ярлык изготовляется из влагостойкой бумаги, вложенной в конверт из водонепроницаемых материалов.

Контрольные вопросы: 1. Как производится контроль качества и учет пиломатериалов?

2. Сортировка и хранение пиломатериалов?

3. Маркировка пиломатериалов?

Лекция№7

Тема: Шпон лущеный

Цель лекции: Изучить производство, размеры и сортность шпона;

План лекции: 1. Определение шпона;

2.Учет и размеры шпона;

3. Сортировка и контроль качества шпона;

Шпон — это тонкий лист древесины, заданной толщины в виде ленты, полученной при лущении чурака на лущильных станках, это основной полуфабрикат, который служит для изготовления слоистой древесины (фанеры).

Лущеные (получают резанием древесины по спирали — лущением) получают лущеный шпон в виде непрерывной ленты древесины; Лущением называется процесс поперечного резания древесины для получения стружки (шпона) заданной толщины, при котором траекторией резания является спираль. Процесс – на лущильных станках, чурак зажатый с торцов спец. прижимами (кулачками), вращается шпинделями (конструкция рабочего вала в которой инструмент крепится на консоли, консоль – балка зажатая с одного конца) с заданной угловой скоростью. Одновременно нож закрепленный в суппортах (подвижная платформа к которой крепится инструмент в виде ножа), перемещается к оси вращения чурака равномерно со скоростью и до конечного значения остатка чурака (карандаш).

Для производства шпона используется древесина любых хвойных и лиственных пород. Наиболее распространенные породы для производства лущеного шпона — береза, ольха, липа, бук. В последнее время для производства лущеного шпона стали применять и хвойные породы — сосну, ель, пихту, лиственницу.

Сырье поставляется в виде круглых лесоматериалов. Длина их должна быть кратной длине чураков, размеры которых 1,3; 1,6; 1,9; 2,2 м. Диаметр сырья хвойных пород от 20 см и выше, лиственных от 17 см и выше.

Лущеный шпон изготовляют следующих размеров:

толщиной 0,35; 0,55; 0,75; 0,95; 1,15 от 1,5 до 4 мм с градацией 0,25 мм,

шириной — от 150 до 700 мм с градацией 50 мм и от 700 до 2500 мм с градацией 50 мм и от 700 до 2500 мм градацией 100 мм,

длиной от 800 до 2500 мм с градацией 100 мм. Длину листов шпона измеряют по направлению волокон, а ширину — поперек волокон древесины.

Шпон учитывают в кубических и квадратных метрах. Листы шпона должны быть рассортированы по породам, сортам, размерам, толщине, ширине и длине и упакованы в пакеты. Общая масса пакета должна быть не более 50 кг.

Доставка и хранение сырья для производства шпона аналогично доставке и хранении сырья для получения пиломатериалов. Поскольку для производства шпона часто используют подверженную влиянию вредителей древесину, необходимо тщательно следить за условиями ее хранения. При кратковременном хранении применяют защитные замазки, которыми покрывают торцы кряжей, открытые сучья, обдиры коры. Большое количество сырья в летний период сохраняют дождеванием. Высококачественное сырье, остающееся после зимы на весенне-летний период, замораживают.

Производство лущеного шпона характеризуется процессом срезания с цилиндрической поверхности чурака тонкого слоя. Первый элемент операции лущения — его установка в шпиндели лущильного станка. Срезается шпон при одновременном вращении чурака вокруг оси и надвигании на него ножа. Таким образом, древесину режут по спирали и с ножа выходит непрерывная лента шпона. Длина ленты зависит от диаметра чурака, а ширина ленты равна длине чурака и толщины шпона может быть от одного до нескольких десятков метров, доходя при малой толщине шпона до сотен метров. Толщина шпона зависит от величины подачи ножа за один оборот чурака и может изменяться от 0,3 до 4 мм. Оставшаяся после срезания шпона часть чурака называется карандашом. Наиболее совершенная модель станка ЛУ17-4 предназначена для лущения чураков длиной от 1550 до 1650 мм и диаметром до 700мм. Толщина получаемого шпона 0,3-4 мм, диаметр карандаша 70 мм.

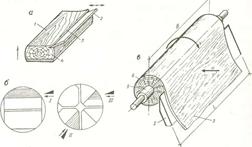

Способы получения шпона: а — строганием. 6—способы разделки кряжа для получения шпона тангенциального (I), радиального (II) и полурадиального (III), в —лущением: 1 — заготовка, 2 — нож, 3 — шпон, 4 — отстуг, 5 — кулачок, 6 — чурак.

Способы получения шпона: а — строганием. 6—способы разделки кряжа для получения шпона тангенциального (I), радиального (II) и полурадиального (III), в —лущением: 1 — заготовка, 2 — нож, 3 — шпон, 4 — отстуг, 5 — кулачок, 6 — чурак.

Начальная влажность шпона может колебаться в зависимости от условий доставки и хранения сырья от 50 до 130 %. Конечная влажность шпона в зависимости от назначения колеблется от 6 до 12 %.

Качество сырья для производства шпона из древесины лиственных пород определяется на основании ГОСТа 9462-71; из древесины хвойных пород — в соответствии с ГОСТ 9463-72. Шпон в зависимости от качества древесины, обработки и назначения подразделяется на восемь сортов: А, АВ, В, ВВ, С, первый, второй и третий.

Сортность листов шпона определяет в процессе сортировки шпона сортировщиком и зависит от совокупности дефектов. На листе шпона вследствие использования некачественного сырья могут быть следующие дефекты: сучки, гнили, ненормальные окраски, а также дефекты, возникшие в процессе производства шпона — ворсистость, горбатость, трещины, рыхлость и др.

При сортировке шпона его качество оценивается визуально. Сортировщик должен иметь определенный навык для того, чтобы, окинув взглядом лист, по совокупности дефектов определить, к какой сортообразующей группе его отнести.

Наиболее часто встречающийся дефект лущеного шпона — сучки, реже багорные пробоины, черные прорости. Для улучшения сортности шпона дефектные места удаляют, а на их место вставляют заплатки из высококачественного шпона. Эта операция называется починкой шпона. При починке шпона заплатка должна совпадать с листом по направлению волокон, толщине и цвету.

Контрольные вопросы: 1. Что такое шпон?

2. Размеры чураков и листов шпона.

3. Процесс производства шпона.

4. Какова начальная и конечная влажность шпона?

5. Определение сортности шпона.

Лекция№8

Тема: Шпон строганный

Цель лекции: Изучить производство, размеры и сортность строганного шпона;

План лекции: 1. Определение шпона;

2.Учет и размеры шпона;

3. Сортировка и контроль качества шпона;

Строганый шпон - представляет собой тонкие листы древесины, которые получают путем строгания бруса поперек волокон на шпонострогальных станках. Выпускают волнистый шпон, который получают при лущении или строгании ножом, лезвие которого имеет волнистый профиль.

Строганые (получают резанием древесины ножами, формирующими плоскую поверхность раздела) получают строганный шпон – представляет собой тонкие листы древесины, отличающиеся красивой текстурой и цветом; Строгание - процесс поперечного или продольного резания (относительно волокон) древесины для получения стружки (шпона) заданной толщины при прямолинейной траектории резания.

Для производства строганного шпона наиболее широко используют твердые лиственные породы — ясень, дуб, бук, орех, клен, карагач. Применяют и ценные экзотические породы: палисандр, красное дерево, розовое дерево. Красивый узор получается при строгании комлевых частей древесного ствола. Особо извилистый и разнообразный узор получается, когда в качестве сырья используются порочные части ствола — наплывы, капы. Продольный раскрой кряжей на заготовки выполняют преимущественно на горизонтальных лесопильных рамах типа РГ-130, хотя находят применение также ленточнопильные вертикальные и горизонтальные станки. Производительность лесопильной рамы РГ-130 составляет в среднем 10-20 м3 раскроенного сырья в смену, что позволяет обеспечить заготовками два фанерострогальных станка. Обслуживают раму двое рабочих.

Производство строганного шпона. Получают последовательным сострагиванием с поверхности отрезка древесины (ванчеса) тонких слоев. Строгание ведется в направлении перпендикулярном длине волокон. Строганый шпон применяют как декоративный древесный материал для отделки мебельных и других изделий. Для получения наиболее красивого рисунка (текстуры) шпона необходимо срезать его в определенном (тангенальном, радиальном, смешанном) направлении. Поэтому декоративный шпон получают не лущением, а строганием. Для производства строганого шпона применяют древесину различных пород, чаще твердых лиственных, обладающих разнообразной красивой текстурой. Толщина строганого шпона составляет 0,6; 0,8; 1 мм. Строганый микрошпон может быть толщиной от 0,04 мм.Для улучшения условий резания, формирования и раскроя шпона и получения более гладкого шпона лезвие ножа по отношению к кромке строгаемой заготовки должно быть расположено под углом 8-12°. Конструктивно в строгальных станках это выполняется путем наклона суппорта с ножом или наклона заготовки.

Схема технологического процесса производства строганого шпона. Со склада сырья кряжи поступают на поперечный раскрой, где они распиливаются на отрезки заданной длины. Каждый отрезок распиливается вдоль, при этом получается двухкантный брус. Если необходимо, брус распиливают на две половинки. Полученные ванчесы подвергают тепловой обработке в пропарочной камере или в автоклаве. На шпонострогальном станке ванчесы строгают. Строганный шпон сушится в роликовых сушилках, торцуется на торцовочных станках и упаковывается в пачки. В последующей из листов шпона будет набираться определенный рисунок для облицовывания узлов мебели. Цвет, тон, характер рисунка должны быть в каждом наборе одинаковыми, поэтому листы шпона, получающиеся из каждого ванчеса в процессе строгания, складываются, сушатся и упаковываются в пачки в том же порядке, в каком они поступали из строгального станка. Если строгались одновременно три ванчеса, шпон с каждого ванчеса складывается в три отдельные пачки. Скомплектованная, высушенная, упакованная и перевязанная шпагатом пачка шпона с сохранением текстуры каждого ванчеса называется кнолем.

Строганый шпон применяют в качестве облицовочного материала при изготовлении деталей и изделий мебели. Им также облицовывают фанеру и плиты различного назначения. Строганый шпон изготовляют из древесины лиственных мелкорассеянно-сосудистых пород — березы, бука, граба, груши, клена, красного дерева (различные породы), липы, ольхи, ореха, осины, тополя, ивы, крупнорассеянно-сосудистых — красного дерева (различные породы), кольцесосудистых — бархатного дерева, вяза, дуба, ильма, карагача, каштана, ясеня и из древесины хвойных пород — лиственницы, сосны.

В зависимости от текстуры древесины шпон подразделяют на виды, приведенные в таблице.