АСФАЛЬТОСМЕСИТЕЛЬНЫЕ УСТАНОВКИ

Асфальтобетонную смесь производят на асфальтобетонном заводе в асфальтосмесительных установках башенного или партерного расположения оборудования периодического и непрерывного действия соответственно.

В России установки периодического действия получили наибольшее распространение по технико-экономическим показателям. Они позволяют выпускать разнообразные по составу и рецептуре асфальтобетонные смеси, оперативно управлять их качеством, эффективно вводить ПАВ и добавки, изменять режимы производства, использовать компьютерное оборудование и т.д. В этих установках смесь выпускают циклами, т.е. отдельными замесами с принудительным перемешиванием компонентов в компактных лопастных мешалках.

Классификация АБЗ

- По мобильности:

передвижные

полустационарные

стационарные

- По месту расположения:

прирельсовые

припирсовые

притрассовые

- По типу смесителя:

периодического (циклического) действия

непрерывного действия

- По виду смеси

- По компоновке оборудования:

партерные

башенные

- По степени автоматизации:

автоматизированные

частично автоматизированные

- По схемам производства:

традиционная

двухступенчатая

турбулентная

беспыльная

В зависимости от размещения АБЗ и его производительности используют различные варианты генерального плана по соответствующим типовым проектам.

Асфальтосмесительная установка периодического действия,

включает основные узлы:

• агрегат питания для кратковременного хранения и подачи песка и щебня разных фракций на сушку и нагрев;

• сушильный агрегат для сушки и нагрева песка и щебня до заданной температуры;

• пылегазоулавливающий агрегат для очистки отходящих газов от пыли и продуктов сгорания топлива;

• агрегат минерального порошка для хранения и подачи порошка в смесительный агрегат на дозирование;

• расходную емкость с насосной станцией для хранения и перекачки готового горячего битума в смесительный агрегат на дозирование;

• смесительный агрегат для сортировки, дозирования и перемешивания всех компонентов;

• бункер готовой смеси;

• кабину управления.

В установках непрерывного действия смесь выпускают постоянно путем смешивания компонентов в барабанном смесителе. Для приготовления смесей со стабильными свойствами стараются использовать минеральные материалы, разделенные по фракциям, постоянного состава и качества. На установках непрерывного действия, после незначительного переоборудования можно эффективно утилизировать в производстве асфальтовую крошку после фрезерования покрытий, готовить холодные смеси и др.

Цеха и различные помещения:

• узлы приемки и склады инертных материалов (Щ, П), минерального порошка, битума, поверхностно-активных добавок;

• транспортный цех;

• ремонтно-механические мастерские;

• бытовые помещения,

• лаборатория, весовая, административное здание.

В комплекс инженерных сооружений завода также входят: трансформаторная подстанция, газорегуляторный пункт, парокотельная, компрессорная станция и др. На некоторых заводах есть установки для приготовления битума из гудрона, битумных эмульсий, полимерно-битумного вяжущего и т.д.

Технологический процесс

Процесс приготовления горячей асфальтобетонной смеси состоит из множества взаимосвязанных операций, среди которых наиболее важные:

• заготовка материалов (щебня, песка, минерального порошка, битума) требуемого качества и надлежащее их хранение;

• подготовка (выпаривание, нагрев) битума;

• предварительное дозирование песка и щебня в агрегате питания;

• сушка и нагрев песка и щебня до заданной температуры;

• рассев горячего песка и щебня на фракции 0-5, 5-15(20) и 20-40 мм и их рассортировка по отсекам горячего бункера;

• точное дозирование каждой фракции и минерального порошка в заданной пропорции в весовой бункер, взвешивание материалов нарастающим итогом, сброс в мешалку и их «сухое» перемешивание между собой;

• дозирование и ввод подготовленного битума;

• перемешивание смеси минеральных материалов с битумом;

• выгрузка готовой асфальтобетонной смеси в накопительный бункер или транспортное средство.

Заготовку щебня и песка производят на складских территориях завода. Склады представляют собой открытые площадки или закрытые помещения с отсеками для хранения песка и щебня разных пород фракции 5-10 (15, 20) мм и 15(20)-35(40) мм.

Открытые площадки должны иметь уклон для стока дождевой воды. Со склада влажные и холодные песок и щебень соответствующей породы и фракции грузят фронтальным погрузчиком или надвигают бульдозером в соответствующие бункеры агрегата питания.

Отечественные агрегаты питания имеют от двух до 6-8 бункеров. Под каждым бункером имеется собственный питатель, с помощью которого требуемое количество щебня соответствующей фракции и песка через объемный дозатор с точностью ±5% подаются на

сборный ленточный конвейер. С ленточного конвейера щебень и песок поступают по лотку загрузочной коробки в сушильный барабан на просушку и нагрев.

В сушильном барабане влажные и холодные материалы сушат и нагревают при перемешивании. Для обеспечения требуемой производительности установки и необходимой скорости продвижения каменных материалов барабан располагают с наклоном в сторону их выгрузки. В барабане имеются мощная горелка и транспортирующие лопатки. При вращении барабана лопатки поднимают, пересыпают и продвигают песок и щебень навстречу пламени горелки. Горячие газы, проходя через завесу каменных материалов, сначала их сушат, а затем нагревают до требуемой температуры. Для достижения требуемой температуры нагрева материалов в сушильном барабане оператор варьирует загрузку барабана и расход топлива на горелку. Температуру нагрева материалов назначают в зависимости от марки применяемого битума:

БНД 40/60 170...185 оС

БНД 60/90 170...180 оС

БНД 90/130 165...175 оС

Далее, горячие минеральные материалы ссыпают в приемное устройство горячего элеватора, поднимают ковшами на верхнюю отметку и по лотку направляют в сортировочное устройство (грохот) смесительного агрегата для разделения на фракции. Зерна размером 0-5мм попадают в отсек песка «А», размером 5-15(20)мм - в отсек мелкого щебня «Б», а размером 15-40мм - в отсек крупного щебня «D». Все отсеки оборудованы весовыми дозаторами, через которые материалы поступают в бункер «Г» для взвешивания нарастающим итогом. Зерна, размер которых превышает 40 мм, отводятся в специальный бункер для отходов «Д».

На импортных установках грохот состоит из 5(6) сит с размерами отверстий: 2,5(3), 5(6), 8, 12, 24(28) мм. Такие сита необходимы для разделения минеральных материалов на фракции 0-2,5(3), 2,5(3)-5(6), 5(6)-8, 8-12, 12-24(28) мм и более, наличие которых в асфальтобетонных смесях нормируется стандартами некоторых зарубежных стран.

После взвешивания каждой фракции на весы поступает минеральный порошок с температурой воздуха. Погрешность при взвешивании фракций каменных материалов не должна превышать ±3%, а минерального порошка ±1,5%.

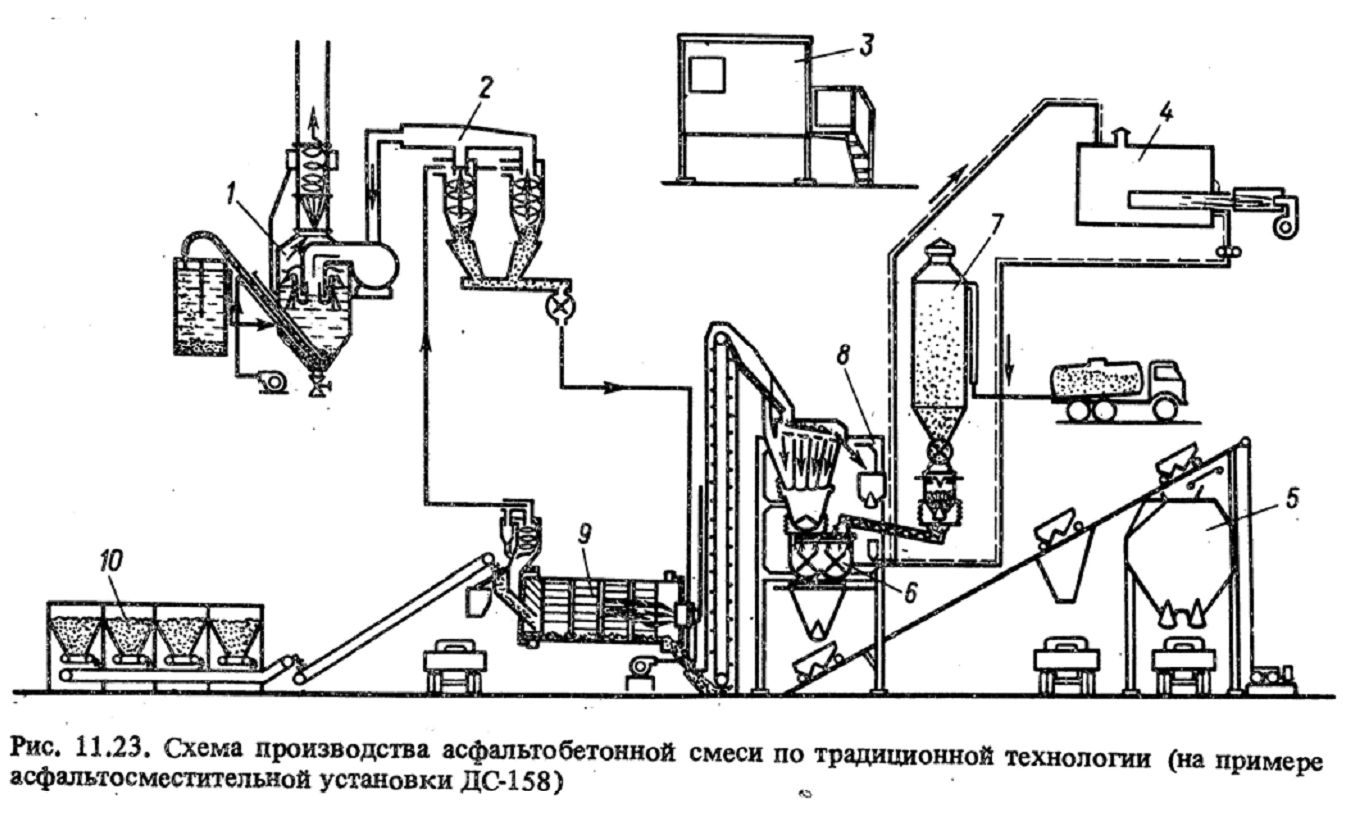

Рис. 1 Схема производства асфальтобетонной смеси по традиционной технологии (на примере асфальтобетонной установки ДС-158

10 – агрегаты питания

9 – сушильный агрегат

1, 2 пылеулавливающие устройства

8 – сортировочное устройство

6 – смеситель

7 – агрегат минерального порошка

4– битумно-нагревательный агрегат

5 – бункер готовой смеси

3 – кабина управления

Минеральный порошок поступает на взвешивание из агрегата минерального порошка. Этот агрегат состоит из оборудования для хранения и подачи порошка на дозирование. Оборудование для хранения порошка представляет собой, как правило, вертикально-стоящую металлическую или железобетонную цилиндрическую емкость (одну или несколько), внутри которой имеются аэрационные устройства, предотвращающие слипание порошка. Наверху емкости имеется фильтр, защищающий окружающую среду от пыли, которая образуется во время загрузки емкости порошком из автоцементовозов, а также механизм, препятствующий переполнению емкости. В нижней (конусной) части емкости имеется указатель уровня порошка. Еще ниже расположен питатель лопастного типа, через который порошок поступает в шнек, и далее на взвешивание в весовой бункер. На некоторых заводах имеются специальные склады минерального порошка, оборудованные системой пневмопроводов. По пневмопроводам минеральный порошок поступает к асфальтосмесительной установке в соответствующую расходную емкость с дозатором. Если в смесь не вводят минеральный порошок, то температура нагрева минеральных материалов может быть снижена на 15-20°С.

В процессе сушки, нагрева, сортировки, дозирования и перемешивания материалов образуется много пыли и отходящих газов. Пыль и газы направляют по газоходам с помощью дымососа и вентиляторов в пылегазоулавливающий агрегат, где воздух очищают от пыли и других вредных примесей и через дымовую трубу выбрасывают в атмосферу. По действующим нормам допустимая концентрация пыли на высоте 1,6 м от земли не должна превышать 0,5 мг/м3.

Отечественные асфальтосмесительные установки оснащены, как правило, трехступенчатой системой очистки отходящих газов. На первой ступени (в осадительной камере) улавливают крупные частицы; на второй (в циклонах) - мелкие частицы; на третьей (в скруббере «Вентури») тончайшие частицы пыли и газа. Пыль, уловленную в осадительной камере и в циклонах, как правило, утилизируют и направляют с помощью шнекой в горячий

элеватор и далее в отсек песка смесительного агрегата. В скруббере орошаемая водой тончайшая пыль и газы превращаются в шлам, который в производстве не используется и вывозится на свалку. Наиболее эффективная очистка отходящих газов производится с помощью тканевых фильтров. Эти фильтры задерживают почти 99,98% пыли. Пыль практически полностью утилизируется. Крупная пыль поступает на замес с песком, а тонкая дозируется отдельно и может замешать некоторую долю минерального порошка (не более 4%).

После взвешивания минеральные материалы сбрасывают в мешалку и интенсивно перемешивают между собой, а затем с битумом. Двухстадийное перемешивание необходимо для обеспечения фракционной, температурной и энергетической однородности смеси.

В процессе перемешивания минеральных материалов идет теплообмен между нагретой песчано-щебеночной смесью и не нагретым минеральным порошком. В результате происходит выравнивание температур с переходом тепла от песчано- щебеночной смеси к порошку. Далее, в однородную минеральную смесь через битумные форсунки, впрыскивают заданное рецептом количество битума. Погрешность при дозировании битума не должна превышать ±1,0%.

Продолжительность перемешивания смеси определяется техническими данными смесительной установки и должна обеспечивать равномерное распределение всех его компонентов и наиболее полное обволакивание поверхности минеральных зерен битумом.

Хранение асфальтобетонных смесей в накопительных бункерах

Время нахождения в бункере смесей, предназначенных для укладки в нижний слой покрытия, и смесей типа А для верхнего слоя следует ограничивать 1,5 ч, для смесей всех других типов - 0,5 ч. Продолжительность хранения смесей, приготовленных с ПАВ, активированными минеральными порошками или полимерами, можно увеличить соответственно до 2 и 1 ч.

Смеси, приготовленные на битумах марок БНД 40/60, не рекомендуется хранить в бункерах.

Хранение и транспортирование холодных асфальтобетонных смесей

Холодные асфальтобетонные смеси после приготовления транспортируют на склад, расположенный на АБЗ или трассе. Площадка и склады, предназначенные для хранений смесей, должны быть хорошо спланированы, очищены и обеспечены водоотводом.

Перед складированием в штабель смесь охлаждают до температуры 30-40°С перекидкой с помощью экскаватора или погрузчика. Во избежание слеживаемости смеси высота штабеля должна быть, как правило, не более 2 м. В тех случаях, когда смесь характеризуется малой слеживаемостью (показатель не более 3-5 ударов) или предназначается для хранения в течение не более 1-1,5 мес, высоту штабеля можно увеличить до 3-3,5 м.

Продолжительность хранения смесей зависит от вида применяемого битума: класса СГ - не более 4 мес, МГ и МГО - не более 8 мес.

Холодные асфальтобетонные смеси можно транспортировать автомобильным, железнодорожным и водным транспортом. При погрузке смесь должна быть рыхлой и иметь температуру не выше 40°С летом и 25°С - зимой; горячие и теплые асфальтобетонные смеси можно перевозить только автомобилями на расстояние не более 50 км.

Организация труда

Для обслуживания асфальтосмесительной установки организуют бригаду, состоящую из двух звеньев для работы в первую и вторую смены.

Звено состоит, как правило, из 7 человек, в том числе:

• оператора установки 6-го разряда - 1;

• механика (помощника оператора) 5-го разряда - 1;

• оператора сушильного отделения 4-го разряда - 1;

• варильщика 3-го разряда - 2;

• электрослесаря 5-го разряда - 1;

• машиниста автопогрузчика (бульдозера) 5-го разряда - 1.

В начале смены звено производит подготовку установки к работе.

Оператор установки:

• проверяет дозаторы и готовность битума;

• производит пробный запуск агрегатов и контролирует их работу в холостом режиме;

• освобождает отсеки горячего бункера от холодных минеральных материалов;

• готовит пять-шесть сухих замесов для прогрева технологической линии, затем наполняет отсеки материалами с требуемой температурой;

• контролирует работу агрегатов установки по показаниям контрольно-измерительных приборов на пульте управления;

• производит отгрузку готовой смеси из мешалки или накопительного бункера в автотранспортные средства.

Механик (помощник оператора):

• принимает участие в подготовке смесительной установки к работе и обеспечивает ее исправное состояние в течение смены;

• следит за наличием материалов в бункерах агрегата питания, работой питателей и других механизмов;

• в случае необходимости замещает оператора установки.

Оператор сушильного отделения:

• производит розжиг горелки и в зависимости от влажности песка и щебня устанавливает оптимальный температурный режим их сушки и нагрева;

• контролирует работу горелки и дутьевого вентилятора.

Первый варильщик:

• готовит битум, управляет работой битумоплавильного агрегата и оборудования для приготовления ПАВ;

• следит за температурой ПАВ и битума;

• следит за работой насосной станции по перекачке битума на смесительную установку.

Второй варильщик:

• следит за установкой автотранспортных средств под погрузку;

• контролирует выпуск и температуру асфальтобетонной смеси;

• следит за работой оборудования на всех ступенях очистки отходящих газов.

Электрослесарь:

• обеспечивает исправное состояние электросети, электромоторов;

• контролирует работу исполнительных механизмов и автоматики безопасности горения газа или жидкого топлива.

Машинист погрузчика (экскаваторщик, бульдозерист):

• обеспечивает бесперебойную подачу песка и щебня в бункера.