В данной курсовой работе осуществляется анализ следящих систем и синтез корректирующего устройства и параллельно встречного корректирующего звена.

Следящая система является устройством автоматического управления, предназначенным для воспроизведения параметра регулирования, изменяющегося по заранее неизвестному закону. Воспроизведение параметра регулирования может осуществляться различными способами с разной степенью точности.

Следящая система автоматически воспроизводит заданное перемещение или заданный параметр, как правило, без механической связи между задающим и исполнительным элементами.

Следящая система является замкнутой системой автоматического управления.

Следящая система строится на принципе усиления управляющего сигнала по мощности, что связывает её с усилителем ОС и системами автоматического регулирования.

Основным требованием, предъявляемым к следящим системам, является минимум погрешности E(t), определяемой как разность между заранее неизвестным законом x(t) и управляемой величиной y(t).Обычно следящая система представляет собой замкнутую систему управления по отклонению.

1 Техническое задание

Функциональная схема следящей системы постоянного тока

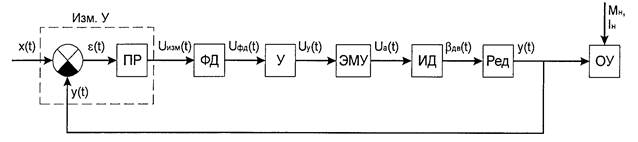

Функциональная схема следящей системы постоянного тока представлена на рисунке 1.1

Рисунок 1.1 - Схема функциональная следящей системы постоянного тока.

На рисунке 1.1 изображены:

Изм. У – измерительное устройство (сельсинная пара, работающая в трансформаторном режиме);

ПР – преобразователь рассогласования ε(t) в Uизм. (t) на выходе;

ФД – фазочувствительный детектор;

У – усилитель по мощности и напряжению;

ЭМУ - электромашинный усилитель;

ИД – исполнительный двигатель постоянного тока;

Ред. – редуктор;

ОУ – объект управления;

Мн – момент сопротивления нагрузки (ОУ);

Iн – момент инерции нагрузки (ОУ);

x(t) – задающее воздействие (сигнал);

y(t) – управляемый сигнал (выходной сигнал);

ε(t) – величина рассогласования (ошибки) следящей системы;

Uизм. (t) – напряжение на выходе измерительного устройства;

Uфд.(t) – выходное напряжение фазового детектора;

Uу(t) – выходное напряжение усилителя;

βдв(t) – угол поворота якоря исполнительного двигателя.

Требования к качеству системы

Требования к качеству системы представлены в таблице 1.1.

Таблица 1.1 - Требования к качеству системы

| Перерегулирование s,% | Время регулирования tрег,сек | Допустимая статическая ошибка Ест,рад | Допустимая кинетическая ошибка Екин,рад |

| 2,1 | 0,015 | 0,03 |

Исходные данные для проектирования

Исходные данные для проектирования представлены в таблице 1.2.

Таблица 1.2 - Исходные данные

| Мн, Нм | Jн, Нмс2 | wн,1/с | ан,1/с2 |

| 1,2 | 0,6 |

Измерительное устройство – сельсинная пара с частотой питания

50 Гц. Рабочая температура ИД 75°С.

МЕТОДИКА И РАСЧЕТ

2 Выбор элементов основного контура

Выбор исполнительного двигателя.

Выбор осуществляется по величине требуемой мощности двигателя, которая определяется по формуле:

где (1,25  2,5) – коэффициент, учитывающий мощность, затраченную двигателем на себя;

2,5) – коэффициент, учитывающий мощность, затраченную двигателем на себя;

Мн – момент сопротивления вала системы нагрузки, Н×м;

Jн – момент инерции вала системы нагрузки, Н×м×с2;

ан – максимальное ускорение вращения вала системы нагрузки, рад/с2;

wн – максимальная угловая частота вращения вала системы нагрузки, рад/с.

Из полученного диапазона мощностей по справочным данным 1.3 выбираем двигатель постоянного тока МИ–32, технические характеристики которого приводим в таблице 2.1.

Таблица 2.1 - Технические данные двигателя МИ – 32

| Uном, В |

|

| Iяном, А | h, % |

|

|

|

|

| 8,2 | 0,585 |

|

|

|

Так как рабочая температура двигателя - 750С, то пересчитаем  , с учетом данного условия:

, с учетом данного условия:

,

,

где  и

и  - сопротивления якоря двигателя при температурах 75°С и 20°С, Ом.

- сопротивления якоря двигателя при температурах 75°С и 20°С, Ом.