По табл. 8,7  1

1  выбираем для изготовления шестерни материал

выбираем для изготовления шестерни материал

Материал шестерни Сталь 45, улучшение, твёрдость 241...285 НВ временное сопротивление материала шестерни,  МПа, предел текучести материала шестерни,

МПа, предел текучести материала шестерни,  МПа.

МПа.

Принимаем средние значения твёрдости для шестерни

Коэффициент формы зуба  назначаются по рис 8.20

назначаются по рис 8.20

В силу невозможности установления характеристик колеса внешнего зацепления, принимаем

Определяем базовые изгибные напряжения для зубьев открытой шестерни

=

=  =

=  = 513,9 МПа

= 513,9 МПа

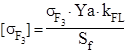

Определяем допускаемые изгибные напряжения для зубьев шестерни и колеса:

где  - предел выносливости зубьев по напряжениям изгиба; Ya - коэффициент, учитывающий реверсивность работы передачи, при нереверсивной передаче Ya=1.

- предел выносливости зубьев по напряжениям изгиба; Ya - коэффициент, учитывающий реверсивность работы передачи, при нереверсивной передаче Ya=1.  =

=  где

где  - коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и ответственность зубчатой передачи (табл. 5.2 [ 1 ]).

- коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и ответственность зубчатой передачи (табл. 5.2 [ 1 ]).  =

=  принимаем

принимаем  = 1,75.

= 1,75.  - коэффициент учитывающий способ получения заготовки. Для поковок и штамповок

- коэффициент учитывающий способ получения заготовки. Для поковок и штамповок  = 1. Имеем:

= 1. Имеем:  =

=  = 1,75.

= 1,75.

=

=  = 321,2 МПа

= 321,2 МПа

Эквивалентные числа зубьев для прямозубых колёс рассчитываются по формуле

=

=  = 20

= 20

Коэффициенты формы зуба  назначаются по табл 2.9

назначаются по табл 2.9  3

3

= 4,13.

= 4,13.

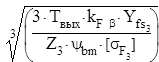

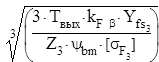

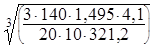

Определение модуля открытой передачи

m =  (5.1)

(5.1)

- коэффициент ширины зубчатого венца колеса относительно модуля,

- коэффициент ширины зубчатого венца колеса относительно модуля,

- коэффициент концентрации нагрузки по длине зуба. Назначаем по

- коэффициент концентрации нагрузки по длине зуба. Назначаем по  1, c 136

1, c 136

= 1,495

= 1,495

m =  =

=  = 3,43 мм

= 3,43 мм

Принимаем m = 4 мм

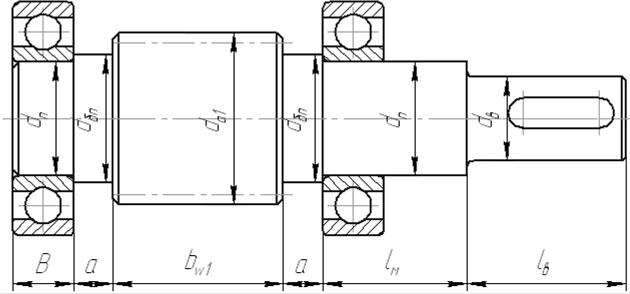

Определение основных геометрических размеров шестерни

Делительный диаметр рассчитывается по формуле

=

=  =

=  = 80 мм

= 80 мм

Диаметр вершины шестерни: коэффициент смещения принят равным нулю.

=

=  =

=  = 88 мм

= 88 мм

Диаметр впадины шестерни рассчитывается по формуле

=

=  =

=  = 70 мм

= 70 мм

Ширина венца  =

=  =

=  = 40 мм (5.2)

= 40 мм (5.2)

Принимаем  = 40 мм

= 40 мм

Диаметр ступицы.

=

=  + 10=

+ 10=  + 10 = 67 мм

+ 10 = 67 мм

Примем  = 67 мм.

= 67 мм.

Определение степени точности передачи

Скорость в зацеплении:

=

=  = 1,367

= 1,367

Согласно скорости по таблице 2.6  3

3  степень точности изготовления колёс

степень точности изготовления колёс

Расчет усилий в зацеплении

Окружное усилие в зацеплении колес:

=

=  =

=  = 3500 Н

= 3500 Н

=

=  =

=  = 1273,896 H

= 1273,896 H

Определение коэффициента расчётной нагрузки

- коэффициент внутренней динамической нагрузки. Назначаем по табл 2.7

- коэффициент внутренней динамической нагрузки. Назначаем по табл 2.7  3

3  в зависимости от скорости и степени точности методом линейной интерполяции.

в зависимости от скорости и степени точности методом линейной интерполяции.

, откуда

, откуда

=

=  -

-  = 1,2 -

= 1,2 -  = 1,137

= 1,137

Коэффициент расчётной нагрузки  =

=

Таким образом,  =

=  =

=  = 1,699

= 1,699

=

=  =

=  = 153,49 МПа

= 153,49 МПа

Проверка по напряжениям изгиба: должно выполняться

153,49 МПа

153,49 МПа  321,19 МПа

321,19 МПа

Расчёт валов.

Выбор материала валов.

В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые и легированные стали.

Для быстроходного вала: Сталь 45, нормализация

Для тихоходного вала: Сталь 45, нормализация

Выбор допускаемых напряжений на кручение.

Для быстроходного вала:  МПа

МПа

Для тихоходного вала:  МПа

МПа

Конструирование быстроходного вала.

Определение минимального диаметра вала исходя из условия прочности по касательным напряжениям.

=

=  =

=  = 24,42 мм

= 24,42 мм

Скорректируем диаметр входного вала по диаметру вала электродвигателя согласно соотношению  =

=  =

=  =(25,6...32) мм

=(25,6...32) мм

Принимаем цилиндрический конец вала исполнения 2 по ГОСТ 12080-66,  = 28 мм.

= 28 мм.

Длина конца вала  = 42 мм

= 42 мм

=

=  +

+  = 28 +

= 28 +  = 35 мм

= 35 мм

Примем диаметр под подшипник  = 35 мм

= 35 мм

Диаметр бурта

=

=  +

+  = 35 +

= 35 +  = 42,5 мм

= 42,5 мм

Примем  = 42 мм

= 42 мм