Калужский технический колледж

Государственное автономное профессиональное образовательное учреждение Калужской области

Практическая работа №3

Тема: «Проверка геометрической точности токарного станка проверка точности работы станка по обработанной детали»

Выполнил: студент группы 2ТМ-5

Багдасарян Э.М.

Проверил: Никулин Н.А.

Калуга 2016 г.

Задание:

1. Ознакомиться с наиболее распространенными приемами и средствами проверки геометрической точности станков.

2. Провести проверку геометрической точности станка.

3. Проверить точность работы станка по обработанной детали.

4. Составить отчет о проделанной работе.

Цель работы

1. Ознакомиться с наиболее распространенными контрольно-измерительными устройствами для проверки геометрической точности станка и взаимного расположения механизмов на станке.

2. Научиться самостоятельно составлять схему проверки и производить измерения, необходимые для проверки точности станка и взаимного расположения механизмов на станке.

3. Научиться анализировать результаты производственных проверок путем сравнения их с установленными в станкостроении нормами точности.

4. Ознакомиться с существующими нормами точности станков.

Оборудование, приспособления, инструмент

1. Токарно-винторезный станок модели 16К20.

2. Индикатор с магнитным основанием.

3. Проверочная линейка.

4. Проверочный уровень.

5. Щуп.

6. Контрольные оправки.

7. Универсальный мостик.

8. Набор плоскопараллельных концевых мер.

9. Жесткие центра.

В ходе лабораторной работы были изучены наиболее распространенные контрольно-измерительные устройства для проверки геометрической точности станка и взаимного расположения механизмов на станке. За основу был взят токарно-винторезный станок модели 16К20. Перед началом работы были изучены и осмотрены измерительные приборы и инструменты (индикатор с магнитным основанием, проверочная линейка, проверочный уровень, щуп, контрольные оправки, универсальный мостик, набор плоскопараллельных концевых мер, жесткие центра), а также детально изучен токарный станок модели 16К20.

Производитель токарно-винторезного станка 16К20 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году. По мере совершенствования конструкции станков завод выпускал все более современные модели - 1А62, 1К62, 16К20, МК6056. Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевойрезьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Станок заменяет модель 1К62. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К62.

Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании, одновременно служащим стружкосборником и резервуаром для охлаждающей жидкости.

Механизм шпиндельной бабки станка позволяет получить 4 ряда чисел оборотов шпинделя: два ряда с пределами 12 40 и 50 160 об/мин, при включенных переборах 1:32 и 1:8 и два ряда с пределами 200 630 и 500 1600, при включенных переборах 1:2 и 1,25:1. В этом случае переборы 1:32 и 1:8 выключаются.

Шпиндель с фланцевым передним концом смонтирован в прецизионных подшипниках качения, не требующих регулировки в процессе эксплуатации.

Выходной вал шпиндельной бабки через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Гидростатические опоры шпинделя обеспечивают стабильность точностных параметров обработанного изделия и длительную стойкость режущего инструмента. Плавность перемещения каретки при минимальной подаче обеспечивается с помощью поддува сжатого воздуха под направляющие каретки.

Механизированное перемещение верхней части суппорта повышает производительность труда, точность и чистоту обработки. На станке с использованием устройства цифровой индикации улучшены условия настройки на диаметральный размер.

Устройство цифровой индикации контролирует перемещение поперечного суппорта и на цифровом табло показывает его положение относительно произвольно выбранного станочником начала координат.

Основные преимущества устройства цифровой индикации:

* отсчет показаний с круговых лимбов и линейных шкал заменяется фиксированием размеров на одной цифровой шкале;

* устраняется необходимость в проведении рабочим арифметических расчетов, которые обычно выполняются в уме, либо на бумаге при выборе начального положения;

* устраняется необходимость в проведении интерполяции.

Средний уровень звука А не превышает 80 дБА.

Корректированный уровень звуковой мощности рА не превышает 96 дБА.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 |

| Основные параметры станка | |

| Класс точности по ГОСТ 8-82 | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | |

| Высота оси центров над плоскими направляющими станины, мм | |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | |

| Шпиндель | |

| Диаметр отверстия в шпинделе, мм | |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 |

| Количество прямых скоростей шпинделя | |

| Количество обратных скоростей шпинделя | |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 |

| Диаметр фланца шпинделя, мм | |

| Наибольший крутящий момент на шпинделе, Нм | |

| Суппорт. Подачи | |

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 |

| Наибольшая длина поперечного перемещения, мм | |

| Скорость быстрых продольных перемещений, мм/мин | |

| Скорость быстрых поперечных перемещений, мм/мин | |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | |

| Цена деления лимба продольного перемещения, мм | |

| Цена деления лимба поперечного перемещения, мм | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 |

| Количество подач продольных | |

| Количество подач поперечных | |

| Количество нарезаемых резьб - метрических | |

| Количество нарезаемых резьб - модульных | |

| Количество нарезаемых резьб - дюймовых | |

| Количество нарезаемых резьб - питчевых | |

| Пределы шагов метрических резьб, мм | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 |

| Пределы шагов питчевыхрезьб, питч диаметральный | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце - продольное, Н | |

| Наибольшее усилие, допускаемое механизмом подач на резце - поперечное, Н | |

| Резцовые салазки | |

| Наибольшее перемещение резцовых салазок, мм | |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | |

| Число резцов в резцовой головке | |

| Задняя бабка | |

| Диаметр пиноли задней бабки, мм | |

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | |

| Перемещение пиноли на одно деление лимба, мм | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 |

| Электрооборудование | |

| Электродвигатель главного привода, кВт | |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 |

| Масса станка, кг |

| Номер проверки | Что проверяется | Схема проверки | Метод проверки | Допустимоеотклонение по ГОСТ 18097 – 93, мм. | Фактическое отклонение | |

| Прямолинейность продольного перемещения суппорта в горизонтальной плоскости. |

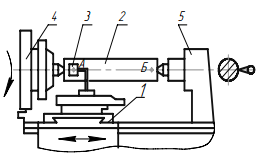

| В центрах передней 4 и задней 5 бабок устанавливают оправку 2 с цилиндрической измерительной поверхностью. Резцедержатель должен быть расположен как можно ближе к оси центров станка. На суппорте 1 (в резцедержателе) устанавливают индикатор 3 так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к оси перпендикулярно образующей. Показания индикатора на концах оправки должны быть одинаковыми. Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. | 0,016 мм. (до 800 мм.) | 0,016мм. | ||

| Прямолинейность продольного перемещения суппорта в вертикальной плоскости (вогнутость не допускается). |

| На суппорте 1, около резцедержателя, параллельно направлению перемещения суппорта устанавливают уровень 6. Резцедержатель должен быть расположен как можно ближе к оси центров станка. Суппорт перемещают в продольном направлении на всю длину хода. Измерение производят не более чем через 0,1 длины хода. | 0,025 мм (до 800 мм) | 0,022мм | ||

| Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости. |

| В центрах передней 1 и задней 5 бабок устанавливают оправку 2 с цилиндрической поверхностью длиной, равной наибольшему диаметру D обработки над станиной (для станка модели 16К20 D = 400 мм). На суппорте 4 устанавливают индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно верхней образующей. Суппорт перемещают на длину, равную наибольшему диаметру D. После первого измерения шпиндель поворачивают на 180°. Отклонения определяют как среднюю арифметическую двух указанных измерений, каждый из которых определяется алгебраической разностью показаний индикатора на концах оправки. | 0,03 мм. (Ось пиноли может быть лишь выше оси шпинделя.) | 0,03мм. | ||

| Параллельность перемещения задней бабки перемещению суппорта, проверяемая: а - в вертикальной плоскости; б - в горизонтальной плоскости. |

| Суппорт 1 и заднюю бабку 4 устанавливают в крайнее исходное положение на направляющих статины (правое или левое). Пиноль 3 вдвигают в заднюю бабку на 0,8 хода и зажимают. На суппорте укрепляют индикатор 2 так, чтобы его измерительный наконечник касался пиноли задней бабки и был направлен к ее оси перпендикулярно образующей. Суппорт и заднюю бабку перемещают одновременно (при этом расстояние между суппортом и задней бабкой должно быть постоянно) на всю длину хода задней бабки с остановками для измерения не более чем через 0,3 длины хода. Заднюю бабку закрепляют. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора при первоначальном и последующем положениях задней бабки и суппорта | В вертикальной плоскости – 0,04мм. В горизонтальной – 0,025 мм. | В вертикальной плоскости – 0,03мм. В горизонтальной – 0,022 мм. | ||

| Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон |

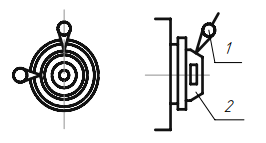

| На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности 2 и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. | 0,01 мм. | 0,01 мм. | ||

| Осевое биение шпинделя передней бабки |

| В отверстие шпинделя 1 передней бабки вставляют контрольную оправку 2 с центровым отверстием под шарик 4. На неподвижной части станка укрепляют индикатор 3 так, чтобы его плоский измерительный наконечник касался шарика, вставленного в центровое отверстие оправки. Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность результатов измерений. | 0,008 мм. | 0,006 мм. | ||

| Торцовое биение опорного буртика шпинделя передней бабки |

| На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался опорного буртика шпинделя 2 на возможно большем расстоянии от центра и был перпендикулярен ему. Шпиндель приводят во вращение (в рабочем направлении). Измерение производят в двух взаимно перпендикулярных плоскостях диаметрально противоположных точках поочередно. При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. | 0,016 мм. | 0,014 мм. | ||

| Радиальное биение конического отверстия шпинделя передней бабки проверяемое: а—у торца; б—на длине L. |

| В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью. На неподвижной части станка укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. | У торца 0,007 мм; на длине L = 200 мм—0,01 мм. | У торца 0,007 мм; на длине L = 200 мм—0,01 мм. | ||

| Параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта а — в вертикальной плоскости; 6 в горизонтальной плоскости. |

| В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью. На суппорте 4 (в резцедержателе) укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода L.Измерение производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°). Отклонение определяют как среднюю арифметическую не менее чем двух измерений в каждой плоскости, каждый из которых определяют как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта. Свободный конец оправки может отклоняться вверх и в направлении к резцу переднего суппорта. | На расстоянии L = 200 мм: в вертикальной плоскости 0,016 мм; в горизонтальной плоскости 0,008 мм. | На расстоянии L = 200 мм: в вертикальной плоскости 0,015 мм; в горизонтальной плоскости 0,006 мм. | ||

| Параллельность продольного перемещения верхних салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости |

| В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью. На верхних салазках суппорта 4 (в резцедержателе) укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Верхние салазки суппорта перемещают вдоль оси шпинделя. Измерение производят не менее чем в трех поперечных сечениях оправки — крайних и средних. Для определения наибольшего показания индикатора в каждом из положений суппорта верхнюю часть суппорта (поперечные салазки) перемещают в поперечном направлении вперед и назад. Измерения производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°). Отклонение определяют как среднюю арифметическую двух указаний измерений, каждый из которых определяется как наибольшая алгебраическая разность показаний индикатора в указанных положениях салазок суппорта. | 0,02 мм на длине L=100mm. | 0,02 мм на длине L=100MM. | ||

| Параллельность перемещения пиноли задней бабки направлению продольного перемещения суппорта: а в вертикальной плоскости; б—в горизонтальной плоскости. |

| Заднюю бабку устанавливают в положение, предусмотренное для проверки (см. п. 4) с учетом обеспечения хода каретки на длину L;бабку закрепляют. Пиноль 3вдвигают в заднюю бабку 4и зажимают. На суппорте 1, установленном рядом, закрепляют индикатор 2 так, чтобы его измерительный наконечник касался поверхности пиноли и был направлен к ее оси перпендикулярно образующей. Пиноль освобождают, выдвигают на длину, большую L,и снова зажимают. Суппорт перемещают в продольном направлении в сторону передней бабки так, чтобы измерительный наконечник индикатора снова коснулся образующей пиноли в той же точке, что и при первоначальной установке. Отклонение в каждой из плоскостей определяют как наибольшую алгебраической разности показаний индикатора в двух указанных положениях пиноли и суппорта. | На длине L= 50 мм в вертикальной плоскости 0,01 мм, в горизонтальной плоскости 0,008 мм. (При выдвижении конец пиноли может отклоняться вверх и в сторону резца переднего суппорта.) | На длине L = 50 мм в вертикальной плоскости 0,01 мм, в горизонтальной плоскости 0,008 мм. | ||

| Параллельность оси конического отверстия пиноли задней бабки перемещению суппорта: а- в вертикальной плоскости; б—в горизонтальной плоскости. |

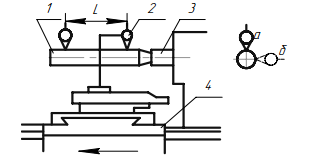

| Заднюю бабку устанавливают в положение, предусмотренное в проверке (см. п. 4), и закрепляют. В отверстие пиноли 3 вставляют контрольную оправку 1 с цилиндрической измерительной поверхностью. На суппорте 4 устанавливают индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину L. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в указанных положениях суппорта. | На длине L =200 мм: в вертикальной плоскости 0,02 мм; в горизонтальной плоскости 0,02 мм. (Отклонение свободного конца оправки допускается лишь вверх и в сторону резца переднего суппорта.) | На длине L = 200 мм: в вертикальной плоскости 0,02 мм; в горизонтальной плоскости 0,02 мм. | ||

| Точность кинематической цепи от шпинделя передней бабки до суппорта. | Цепь передач настраивают таким образом, чтобы за каждый оборот шпинделя производилось перемещение суппорта на длину, равную шагу ходового винта. Проверку производят с помощью приборов и средств, обеспечивающих непрерывную запись результатов измерения (или дискретную запись результатов измерения с количеством не менее 4...6 на одном обороте ходового винта). Накопленная погрешность определяется как разность между фактической и заданной длиной относительно перемещения суппорта в пределах заданной длины измерения на любом участке перемещения суппорта. | 0,016 мм на длине L —50 мм; 0,035 мм на длине L = 300 mm. | 0,016 мм на длине L — 50 мм0,035 мм на длине L = 300 MM. | |||

| Точность геометрической формы цилиндрической поверхности образца 1, обработанного на станке при закреплении образца в отверстии шпинделя: постоянство диаметра в поперечном сечении (овальность); постоянство диаметра в любом сечении (конусность). |

| Диаметр оправки (d=90...65 мм; длина ее L = 300 мм; ширина поясков а = 20 мм. На станке в патроне или в отверстии шпинделя закрепляют образец 1 и производят обработку его наружной цилиндрической поверхности (поясков шириной а). Проверку постоянства диаметра обработанной поверхности производят прибором для измерения диаметров валов. Отклонение определяют по разности диаметров обработанных поверхностей для проверки: в любом поперечном сечении (овальность); в любых двух поперечных сечениях и более (конусность). | Овальность 0,008 мм; конусность — 0,02 мм на длине L = 200 мм. | Овальность 0,006 мм; конусность — 0,02 мм на длине L = 200 мм. | ||

| Плоскостность торцовой поверхности образца, обработанной на станке |

| Диаметр образца D1 = 250 мм; длина его L1= 50...35 мм. Образец 3 закрепляют на станке в патроне или шпинделе, например, в отверстии и производят обработку торцовой поверхности. Проверку производят, не снимая образец со станка. Индикатор 1укрепляют на суппорте 2так, чтобы его измерительный наконечник касался проверяемой поверхности 3 и был ей перпендикулярен. Верхнюю часть суппорта перемещают в поперечном направлении на длину, равную 200 мм. Отклонение определяют как половину наибольшей алгебраической разности показаний индикатора. | 0,016 мм на длине 200 мм. (выпуклость не допускается). | 0,015 мм на длине 200 мм. | ||

Вывод:

Проверка геометрической точности токарного станка, а также проверка точности работы станка по обработанной деталипоказали что фактическое отклонение в пределах допустимых норм.