СОДЕРЖАНИЕ

| ПРЕДИСЛОВИЕ ГЛАВА I ПОДГОТОВКА КЕРАМИЧЕСКИХ ПЛИТОК К УКЛАДКЕ КАРТА 1 СОРТИРОВКА КЕРАМИЧЕСКИХ ПЛИТОК КАРТА 2 ВЫРАВНИВАНИЕ И ПОДТОЧКА КРОМОК ПЛИТОК КАРТА 3 РЕЗКА КЕРАМИЧЕСКИХ ПЛИТОК КАРТА 4 ВЫСВЕРЛИВАНИЕ ОТВЕРСТИЙ В КЕРАМИЧЕСКИХ ПЛИТКАХ ГЛАВА II УСТРОЙСТВО ПЛИТОЧНЫХ ПОЛОВ КАРТА 5 ПРИГОТОВЛЕНИЕ РАСТВОРА ДЛЯ ОБЛИЦОВОЧНЫХ РАБОТ КАРТА 6 ПОДГОТОВКА ОСНОВАНИЙ ПОД ПОКРЫТИЕ ПОЛА КАРТА 7 УСТРОЙСТВО ВЫРАВНИВАЮЩЕЙ СТЯЖКИ ПОД ПЛИТОЧНЫЕ ПОЛЫ КАРТА 8 РАЗБИВКА ПОКРЫТИЯ ПОЛА КАРТА 9 УСТРОЙСТВО МАЯКОВ КАРТА 10 НАСТИЛКА ПОЛОВ ПОШТУЧНОЙ УКЛАДКОЙ ПЛИТОК КАРТА 11 НАСТИЛКА ПОЛОВ ПАКЕТНЫМ СПОСОБОМ КАРТА 12 НАСТИЛКА ПОЛОВ СПОСОБОМ ВИБРОВТАПЛИВАНИЯ ПЛИТОК КАРТА 13 НАСТИЛКА КИСЛОТОУПОРНЫХ ПОЛОВ КАРТА 14 НАСТИЛКА ПОЛОВ ИЗ КАРТ КОВРОВОЙ МОЗАИКИ КАРТА 15 ЗАПОЛНЕНИЕ ШВОВ И ОТДЕЛКА ПЛИТОЧНЫХ ПОКРЫТИЙ КАРТА 16 ПОКРЫТИЕ ПОЛОВ СИНТЕТИЧЕСКИМИ ПЛИТКАМИ ГЛАВА III УСТРОЙСТВО МОЗАИЧНЫХ ПОЛОВ КАРТА 17 ПОДГОТОВКА ОСНОВАНИЙ ПОД МОЗАИЧНЫЕ (ТЕРРАЦЕВЫЕ) ПОЛЫ КАРТА 18 ПРИГОТОВЛЕНИЕ ОТДЕЛОЧНОГО МОЗАИЧНОГО РАСТВОРА КАРТА 19 УСТРОЙСТВО ПОДСТИЛАЮЩЕЙ ПРОСЛОЙКИ ПОД МОЗАИЧНЫЕ ПОКРЫТИЯ КАРТА 20 РАЗБИВКА И ЗАКРЕПЛЕНИЕ РИСУНКА ПОКРЫТИЯ НА ПОВЕРХНОСТИ ПРОСЛОЙКИ, УСТАНОВКА РАМОК КАРТА 21 УСТРОЙСТВО (НАБИВКА) ОДНОЦВЕТНОГО МОЗАИЧНОГО ПОКРЫТИЯ КАРТА 22 НАБИВКА МНОГОЦВЕТНОГО МОЗАИЧНОГО ПОКРЫТИЯ КАРТА 23 НАБИВКА МНОГОЦВЕТНОГО МОЗАИЧНОГО ПОКРЫТИЯ С ПРОКЛАДКОЙ РАЗДЕЛИТЕЛЬНЫХ ЖИЛОК КАРТА 24 ОБДИРКА МОЗАИЧНОГО ПОКРЫТИЯ ПОЛА КАРТА 25 ШЛИФОВКА МОЗАИЧНОГО ПОКРЫТИЯ КАРТА 26 ПОЛИРОВКА МОЗАИЧНОГО ПОКРЫТИЯ КАРТА 27 НАТИРКА МОЗАИЧНОГО ПОКРЫТИЯ ВОСКОВОЙ МАСТИКОЙ КАРТА 28 УСТРОЙСТВО СПЛОШНЫХ БРЕКЧИЕВИДНЫХ ПОКРЫТИЯ КАРТА 29 УСТРОЙСТВО МОЗАИЧНЫХ ПЛИНТУСОВ КАРТА 30 ОТДЕЛКА МОЗАИЧНЫХ ПЛИНТУСОВ ГЛАВА IV УСТРОЙСТВО БЕСШОВНЫХ ПОКРЫТИЯ ПОЛОВ КАРТА 31 УСТРОЙСТВО ПОЛИМЕРЦЕМЕНТНЫХ НАЛИВНЫХ ПОЛОВ КАРТА 32 ПРИГОТОВЛЕНИЕ МАСТИЧНЫХ СОСТАВОВ (ГРУНТОВОЧНОГО, ВЫРАВНИВАЮЩЕГО, ЛИЦЕВОГО) КАРТА 33 ПОДГОТОВКА ОСНОВАНИЯ ПОД МАСТИЧНЫЕ ПОЛЫ КАРТА 34 УСТРОЙСТВО МАСТИЧНЫХ ПОЛОВ ГЛАВА V ОБЛИЦОВКА ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ КАРТА 35 ПОДГОТОВКА ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ ПОД ОБЛИЦОВКУ КАРТА 36 ОБЛИЦОВКА ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ КЕРАМИЧЕСКИМИ ПЛИТКАМИ КАРТА 37 ОБЛИЦОВКА ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ С ПРИМЕНЕНИЕМ ШАБЛОНОВ КАРТА 38 ОБЛИЦОВКА КОЛОНН, ПИЛЯСТР, ОТКОСОВ КАРТА 39 ЗАПОЛНЕНИЕ ШВОВ И ОЧИСТКА ОБЛИЦОВАННЫЙ ПОВЕРХНОСТЕЙ ГЛАВА VI РЕМОНТ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ КАРТА 40 РЕМОНТ ПЛИТОЧНЫХ ПОКРЫТИЙ ПОЛОВ КАРТА 41 РЕМОНТ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ, ОБЛИЦОВАННЫХ КЕРАМИЧЕСКОЙ ПЛИТКОЙ ГЛАВА VII МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ МАСТЕРУ ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ Словарь строительных терминов ПРИЛОЖЕНИЯ СПРАВОЧНЫЕ СВЕДЕНИЯ ПО ОБЛИЦОВОЧНЫМ МАТЕРИАЛАМ И ОБЛИЦОВОЧНЫМ РАБОТАМ Приложение 1. Характеристика основных видов керамических плиток для полов (ГОСТ 6787-80) Приложение 2. Допускаемые отклонения керамических плиток для полов от номинальных размеров Приложение 3. Допускаемые дефекты лицевой поверхности керамических плитой для полов, определяемые по внешнему виду Приложение 4. Характеристика керамических глазурованных плиток для внутренней облицовки стен (ГОСТ 6141-82) Приложение 5. Допускаемые дефекты лицевой поверхности керамических глазурованных плиток по внешнему виду Приложение 6. Пример расчета нормативной потребности плиток для настилки попа е поштучной укладкой плиток пакетным способом или вибровтапливанием в соответствии с заданным рисунком (инструкционно-технологические карты 10, 11, 12) Приложение 7. Переводные коэффициенты для определения ученических норм времени (выработки) в зависимости от периода обучения Приложение 8. Технологические нормокомплекты средств механизации, инструментов, приспособлений и инвентаря для производства облицовочных работ (на группу учащихся численностью 12 - 15 человек) Приложение 9. Оснащение учебно-производственной мастерской облицовщика-плиточника и мозаичника для производственного обучения учащихся численностью 15 человек Приложение 10. Рабочее место мастера производственного обучения в мастерской облицовщиков - плиточника и мозаичника ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ Список рекомендуемой литературы |

Рецензент - канд. техн. наук Г.С. Агаджанов

Допущено к изданию Государственным комитетом СССР по народному образованию

П 82 Инструкционно-технологические карты по технологии облицовочных работ: Практ. пособие для ПТУ. - М.: Высш. шк., 1990.-191с: ил.

Приведены инструкционно-технологические карты для обучения учащихся процессам и операциям облицовочных работ. В картах даны рекомендации по организации труда и рабочих мест учащихся; описаны машины,инструменты и приспособления для облицовочных работ; рассказано о технологии выполнения и приемах работ, а также о пооперационном контроле качества работ и технике безопасности.

Пособие для учащихся, мастеров производственного обучения профтехучилищ, а также отделочников-строителей.

ПРЕДИСЛОВИЕ

Книга представляет собой сборник из 41 инструкционно-технологической карты для производственного обучения облицовщиков-плиточников, облицовщиков-мозаичников в профессионально-технических училищах с учетом требований учебной программы к видам выполняемых работ для установленного уровня квалификации выпускников профтехучилищ. В инструкционно-технологических картах, отражающих требования ЕТКС, рассматриваются работы, выполняемые в пределах урока производственного обучения.

Пособие состоит из семи глав. К собственно технологии облицовочных работ относятся шесть глав: I - подготовка керамических плиток к укладке; II - устройство плиточных полов; III - устройство мозаичных полов; IV - устройство бесшовных покрытий полов; V - облицовка вертикальных поверхностей; VI - ремонт облицовочных покрытий. В главе VII даны краткие методические рекомендации мастеру производственного обучения.

В каждой главе инструкционно-технологические карты сгруппированы по конструктивно-технологическому признаку выполнения облицовочных работ (подготовка оснований, приготовление раствора или мастики, их нанесение, облицовка и т. п.). Исходя из требований дидактики, структура инструкционно-технологических карт унифицирована. Каждая карта имеет несколько частей: состав технологических операций, на которые расчленяется производственный процесс; перечень машин, инструментов, приспособлений и материалов для выполнения работ; рекомендации по организации рабочего места; технология выполнения каждой технологической операции, входящей в состав работ; требования СНиП к качеству выполненной работы; трудовые затраты с учетом конкретных условий работы; правила техники безопасности; контрольные вопросы для закрепления учебного материала.

Чтобы облегчить усвоение материала, в картах приведены иллюстрации, раскрывающие приемы работ и рациональную организацию рабочих мест. Это позволит мастеру производственного обучения сочетать инструктаж учащихся с показом иллюстраций, что особенно важно на стадии начального обучения. Необходимо сразу привить учащимся рациональные приемы выполнения работ. Неловкие, нецелесообразные движения, неудобная рабочая поза требуют излишних физических усилий, что затрудняет формирование профессиональных умений и навыков.

В инструкционно-технологических картах значительное место отводится производственному обучению по операциям. Пользуясь картами, учащиеся приучаются оценивать свои действия не только по конечным результатам выполненной работы, но и по элементам (операциям) производственного процесса. Они начинают понимать назначение и роль каждой операции в обеспечении высокого качества работы, привыкают самостоятельно принимать решения для предупреждения брака. Этим формируются навыки технологической дисциплины.

Данные о трудовых затратах (нормы времени и выработки на единицу работ) с учетом конкретных условий производства учат ценить фактор времени, заставляя учащегося планировать время на выполнение каждой операции.

Приведенные в картах нормы времени и выработки рассчитаны на взрослого рабочего. Чтобы определить время, требуемое учащемуся для выполнения того же задания, пользуются переводными понижающими коэффициентами (см. приложение 7). Например, если учащемуся 1 курса в апреле второго полугодия поручена заготовка (перерубание, резка) неполномерных керамических плиток, в карте № 3 норма времени на 1000 плиток - 11 чел-ч, а норма выработки на 1 чел-дн 723 плитки. В таблице понижающих коэффициентов указано: норма времени учащегося на данном периоде обучения умножается на 4 (составляет 25 % от рабочей нормы), следовательно, учащемуся на перерубание 1000 плиток отводится: 11∙4 = 44 ч, а норма выработки:  = 181 плитка.

= 181 плитка.

На уроках производственного обучения инструкционно-технологические карты используют как плакаты. Делают их для того, чтобы материал был виден всей группе учащихся. При обучении на строительных объектах учащиеся пользуются технологическими картами для самостоятельной работы. Карты помогают учащимся выбрать рациональные формы и методы организации труда на рабочем месте, определить необходимые материал, инструменты и. приспособления, а также последовательность выполнения технологических операций и рациональные приемы труда.

Во время выполнения работы необходимо соблюдать предусмотренную картами последовательность технологических операций, составляющих данный производственный процесс (работу), следить за применением рациональных трудовых приемов, качеством работ, сверяя его с нормативными требованиями, за временем, отведенным на данный процесс, выполнять правила техники безопасности. В случае возникновения трудностей в процессе выполнения работ при отсутствии в рабочей зоне мастера производственного обучения следует дополнительно прочитать в инструкционно-технологической карте материал о последовательности выполнения технологических операций, внимательно рассмотреть иллюстрации и сверить свои действия с нормативными. В конце урока (смены) рабочее место убирают, определяют объем и качество выполненной работы, трудовые затраты (нормы времени), заносят эти сведения в дневник учета учебных работ.

Увеличение объемов капитального строительства, реконструкции и ремонта зданий с целью решения жилищной проблемы в нашей стране требует совершенствования форм и методов организации труда в строительстве, повышения качества выполняемых работ. От рабочих отделочных профессий, в том числе плиточников-облицовщиков, плиточников-мозаичников, зависят качество наиболее трудоемких облицовочных работ, декоративность и долговечность интерьера зданий. Рабочие в совершенстве должны владеть своей профессией, активно стремиться к овладению прогрессивной технологией. Для этого требуется изучать опыт новаторов и передовиков, широко освещаемый в строительной литературе, и внедрять его в производство, постоянно повышать свою квалификацию.

ГЛАВА I

ПОДГОТОВКА КЕРАМИЧЕСКИХ ПЛИТОК К УКЛАДКЕ

КАРТА 1

СОРТИРОВКА КЕРАМИЧЕСКИХ ПЛИТОК

Состав технологических операций. Сортировка плиток по размерам (калибровка), цвету и оттенку, качеству лицевой поверхности; выбраковка дефектных плиток. Укладка отсортированных плиток в контейнеры или ящики-кассеты.

Приспособления, инвентарь. Шаблоны и приспособления для сортировки плиток. Контейнеры или ящики-кассеты для складирования плиток. Резиновые перчатки или напальчники.

Материалы. Керамические плитки, предназначенные для сортировки (см. приложения 1 - 6).

Организация рабочего места. Сортировку плиток выполняют на столе-верстаке, в помещении с достаточным освещением.

На столе-верстаке с одной стороны размещают контейнер 3 (рис. 1) или ящик-кассету для отсортированных плиток, а с другой - неотсортированные плитки 1. Посередине стола располагают шаблон 2 или приспособление для сортировки плиток.

| Рис. 1. Организация рабочего места при сортировке плиток: 1 - неотсортированные плитки, 2 - шаблон для сортировки плиток, 3 - контейнер с отсортированными плитками | Рис. 2. Приемы сортировки плиток с помощью шаблона: 1 - основание, 2 - ограничительный брусок-линейка, 3 - калибровочная планка |

Рис. 3. Сортировка плиток с помощью приспособления

1, 2 - подвижный и неподвижный ограничительные упоры

3 - шкала

Последовательность выполнения технологических операций. До начала облицовочных работ керамические плитки, доставленные на объект, сортируют.

Сортировка (калибровка) плиток с помощью шаблонов (рис. 2). Плитку вставляют в шаблон ребром вплотную к ограничительному бруску-линейке 2 так, чтобы противоположное ребро заняло в калибровочной планке 3 выступ, соответствующий ширине плитки. Затем калибруют другую сторону плитки. При равных размерах стороны плитки (квадратной) занимают одно и то же положение в шаблоне. По мере накопления отсортированные плитки укладывают в контейнер.

Сортировка плиток с помощью приспособления (рис. 3). Плитку вкладывают между неподвижным 2 и подвижным 1 упорами. Стрелка, связанная с подвижным упором, фиксирует на шкале 3 отклонение размера плитки в мм.

По цвету, тону и рисунку плитки сортируют одновременно с калибровкой. Для этого их сравнивают с образцом, принятым за эталон.

Отсортированные плитки укладывают в переносные контейнеры или ящики-кассеты в соответствии с размерами, цветом и рисунком.

Оценка качества. Выбраковывают плитки, имеющие следующие дефекты: отбитые углы; зазубрины на кромках лицевой поверхности глубиной 1...2 мм; нечеткий рисунок; наплывы глазури, волнистость, посечки и другие дефекты лицевой поверхности, видимые с расстояния 1,7 м.

Трудовые затраты. Норма времени на сортировку 1000 шт. плиток - 4 чел-ч; норма выработки на 1 чел-дн - 2000 шт. плиток.

Техника безопасности. Плитки сортируют в резиновых перчатках или напальчниках. Помещение должно быть хорошо освещенным и проветриваться.

Контрольные вопросы. В какой последовательности сортируют плитки? Сколько сторон керамической плитки контролируют при сортировке (калибровке)? Как сортируют плитки с помощью приспособления? По каким признакам выполняют сортировку керамических глазурованных плиток? Перечислите дефекты лицевой поверхности плиток, по которым плитки выбраковывают. Где можно использовать бракованные плитки?

КАРТА 2

ВЫРАВНИВАНИЕ И ПОДТОЧКА КРОМОК ПЛИТОК

Состав технологических операций. Удаление местных выступов и выравнивание (подтачивание) всей поверхности кромки неполномерных и целых плиток.

Механизмы, инструменты, приспособления, инвентарь. Электрическое точило или электрическая сверлильная машина с насадками. Шлифовальные бруски; рашпиль; молоточек плиточника или кирочка; кусачки; складной метр; металлический угольник; контейнеры для складирования обработанных плиток; защитные очки; резиновые перчатки или рукавицы.

Материалы. Керамические плитки с кромками, требующими обработки.

Организация рабочего места. На столе-верстаке стационарно закрепляют переносное электрическое точило или электрическую сверлильную машину для механизированной обработки кромок керамических плиток при большом объеме работ.

При небольшом объеме работ кромки плиток обрабатывают вручную, располагая на столе-верстаке с одной стороны необходимые инструменты, а с другой - плитки, требующие обработки.

Последовательность выполнения технологический операций. Местные неровности - выступы, бугры - отламывают кусачками или плитколомом (рис. 4).

После этого выравнивают, подтачивают кромки, контролируя прямоугольность плиток угольником. При большом объеме работ используют стационарные или переносные механизмы (рис. 5, а, б). Плитку держат лицевой поверхностью вверх, а обрабатываемую кромку перпендикулярно поверхности шлифовального круга. При этом плитку удерживают неподвижно или слегка перемещают по ширине вращающегося круга до получения ровной поверхности кромки.

Рис. 4. Устранение местных искривлений на кромках плиток с помощью кусачек (а) или захватного приспособления - плитколома (б)

Рис. 5. Выравнивание (подтачивание) кромок плиток: а - на стационарном точиле, б - на переносном инструменте с шлифовальным кругом, в - вручную шлифовальным кругом или рашпилем

При небольших объемах работ кромки выравнивают шлифовальным бруском, кругом или рашпилем (рис. 5, в).

Техника безопасности. Работу выполняют в защитных очках и резиновых перчатках в помещении хорошо освещаемом, с приточно-вытяжной или естественной вентиляцией.

К работе с электроинструментами допускаются учащиеся, прошедшие обучение и инструктаж на рабочем месте.

Контрольные вопросы. Покажите приемы, используемые при выравнивании кромок керамических плиток на стационарном и переносном точилах с насадками. В какой последовательности обрабатывают кромки неполномерных керамических плиток? Как организуют рабочее место плиточника при обработке кромок керамических плиток? Как контролируют качество обработанных керамических плиток? Зачем обрабатывают кромки неполномерных керамических плиток в облицовочных работах? Как обеспечить безопасность труда при обработке кромок керамических плиток?

КАРТА 3

РЕЗКА КЕРАМИЧЕСКИХ ПЛИТОК

Состав технологических операций. Нанесение разметочной риски (черты); резка плиток; откалывание надрезанной части.

Механизмы, инструменты, приспособления, инвентарь. Роликовый и рычажный плиткорезы; приспособления для резки плиток по прямой и под углом; резец; захватное приспособление (плитколом); рейсмус; молоточек плиточника или кирочка; складной метр или линейка с миллиметровыми делениями; карандаш; контейнеры или кассеты; защитные очки, рукавицы.

Материалы. Отсортированные керамические плитки, предназначенные для резки.

Организация рабочего места. Резку керамических плиток выполняют на столе-верстаке в хорошо освещенном помещении. В центре верстака размещают плиткорез (рис. 6). С одной стороны от плиткореза размещают контейнер или кассеты для заготовленных плиток, с другой - плитки, подлежащие обработке.

Рис. 6. Схема организации рабочего места при резке керамических плиток с помощью рычажного плиткореза: 1 - деревянное основание плиткореза, 2 - металлические стойки, 3 - направляющая планка-траверса, 4 - каретка, 5 - прижимный рычаг с роликовым ножом, 6 - мерная линейка с упорной планкой

Последовательность выполнения технологических операций. Разметка плиток.Заданный размер определяют складным метром или линейкой с миллиметровыми делениями. Риску наносят карандашом или рейсмусом (рис. 7, а).

После разметки плитки режут различными способами.

Резка плиток резцом. Сильно нажимая на плитку резцом с роликом из твердого сплава (рис. 7, б), прорезают глазурь и часть черепка (при необходимости рез делают дважды). Затем нижней стороной плитки ударяют о ребро доски или крышки верстака так, чтобы линия надреза попала на ребро доски (рис. 7, в). При этом плитка раскалывается точно по надрезу. Для отламывания узких надрезанных полос керамической плитки используют плитколом (рис. 7, г).

Разрезка неглазурованных плиток отличается лишь способом их разламывания. По надрезанной плитке постукивают молоточком с торцов, перпендикулярных линии надреза, после чего плитка при нажатии легко разламывается по линии надреза.

Рис. 7. Приемы резки плиток:

а - разметка рейсмусом, б - надрезание глазури резцом, в, г - разламывание плитки по надрезу о брусок и плитколомом

Резка плитокс использованием приспособлений (рис. 8). При прямой и диагональной резке плитку 1 вставляют в зазор приспособления. Левой рукой поддерживают плитки, а резцом 3, который держат в правой руке, выполняют надрез вдоль направляющей планки. Затем плитку простукивают молоточком вдоль линии надреза с нелицевой стороны и разламывают с помощью захвата.

Резка плиток роликовым плиткорезом (рис. 9). Для разрезки плитки движок на стержнях резца 5 закрепляют так, чтобы расстояние от резца до направляющего уголка 3 соответствовало ширине отрезаемой полосы. Зажимным винтом 2 сближают стержни резца, чтобы зазор между резцом и резиновым роликом 6 был на 1 мм меньше толщины плитки. Плитку, поддерживая левой рукой, вставляют в промежуток между резцом и валиком и упирают в направляющий уголок. Правой рукой плиткорез двигают на себя, делая надрез на плитке. Затем легким нажимом плитку разламывают по линии надреза.

Рис. 8. Резка керамических плиток с помощью приспособлений для прямой резки по размеру (а) и для резки под углом (б):

1 - разрезаемые плитки, 2 - линейка, 3 - резец, 4 - угольник

Резка плитокрычажным плиткорезом (см. рис. 6). Плитку после нанесения разметочной линии вставляют в пазы основания 1 лицевой стороной вверх, чтобы роликовый нож находился точно над линией разреза. Каретку 4 устанавливают в исходное положение. Нажимая на прижимный рычаг 5 с роликовым ножом, передвигают каретку вдоль плитки. Затем плитку надрезом смещают на ребро основания и нажимом руки или с помощью плитколома разламывают.

Рубка плиток.Рубку выполняют по ходу облицовочных работ в тех случаях, когда нужно заделать отдельные места у наличников, в углах, у водоразборных кранов и стандартные плитки непригодны. На тыльной стороне плитки делают карандашом риску. По этой риске легкими ударами острым концом молоточка плиточника делают насечки так, чтобы каждый удар несколько находил на предыдущий, после чего сильным ударом тупого конца молоточка сначала по середине, а затем по всей линии переруба раскалывают плитку.

Контроль качества. Кромки разрезанных (перерубленных) плиток должны быть прямыми, без значительных выщербин и сколов. Лицевая поверхность плиток не должна иметь повреждений.

Трудовые затраты. Норма времени на разрезку 100 шт. плиток механизированным способом - 0,31 чел-ч, вручную - 1,1 чел-ч.

Рис. 9. Приемы резки керамических плиток с помощью роликового плиткореза: 1 - стальная пластинчатая пружина, 2 - винт-фиксатор, 3 - направляющий уголок, 4 - регулировочный винт, 5 - резец, 6 - резиновый ролик

Норма выработки на 1 чел-дн при резке плиток механизированным способом - 2580 шт.; вручную - 723 шт.

Техника безопасности. Работу необходимо выполнять в защитных очках и рукавицах.

Контрольные вопросы. Как выполняют резку керамических глазурованных плиток с помощью рычажного плиткореза? Перечислите приспособления для резки керамических плиток. Как обеспечивается качество перерубки (резки) керамических плиток? Покажите приемы резки керамических плиток механизированным способом. Какие правила техники безопасности необходимо выполнять при резке плиток механизированным способом и вручную?

КАРТА 4

ВЫСВЕРЛИВАНИЕ ОТВЕРСТИЙ В КЕРАМИЧЕСКИХ ПЛИТКАХ

Состав технологических операций. Разметка центра отверстия; высверливание отверстий требуемого диаметра.

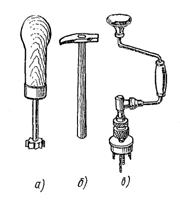

Механизмы, инструменты, приспособления, инвентарь. Переносный сверлильный станок; ручная сверлильная электрическая машина с комплектом насадок для сверления отверстий диаметром 20…78 мм. Приспособление для сверления отверстий диаметром до 50 мм; коловорот с приставкой для сверления отверстий диаметром до 60 мм; развертка для сверления отверстий диаметром до 14 мм; кусачки; кирочка; линейка и карандаш; защитные очки и резиновые перчатки; контейнеры.

Материалы. Керамические плитки глазурованные и неглазурованные.

Организация рабочего места (рис. 10). Рабочее место плиточника должно быть хорошо освещено и иметь необходимые механизмы, инструменты и приспособления для высверливания отверстий.

На рабочий стол слева укладывают плитки для высверливания отверстий, справа устанавливают контейнер для плиток с просверленными отверстиями. По середине верстака располагают рабочий инструмент.

Рис. 10. Организация рабочего места при высверливании отверстий с помощью приспособления с вращающимся резцом:

1 - плитка, 2 - резец, 3 - пружина, 4 - ограничитель, 5 - фиксатор, 6 - рукоятка

Последовательность выполнения технологических операций. Отверстия высверливают после сортировки плиток по цвету, оттенку, внешнему виду и размерам, подшлифовки кромок и доводки плиток до требуемых размеров по месту укладки.

Разметка.Складным метром или линейкой определяют местоположение центра отверстия на лицевой поверхности плитки. В целях предупреждения ошибок разметку выполняют дважды - с взаимно перпендикулярных сторон плитки. Центр отверстия фиксируют карандашом. Острием развертки (рис. 11, а) или молоточка (рис. 11, б) в центре, обозначенном карандашной риской, процарапывают слой глазури.

Рис. 11. Ручные инструменты для высверливания отверстий в керамических плитках: а - развертка, б - молоточек плиточника, в - коловорот с насадкой

Сверление отверстий. При небольшом объеме работ в центр отверстия помещают острый конец резца развертки или коловорота (рис. 11, в) и высверливают отверстие требуемого диаметра.

Для высверливания отверстий с помощью приспособления (см. рис. 10) плитку 1 помещают между ограничителями 4 и передвигают каретку так, чтобы центр резца совпал с центром отверстия. Закрепив плитку фиксатором 5, рукояткой 6 вращают резец, высверливающий отверстие.

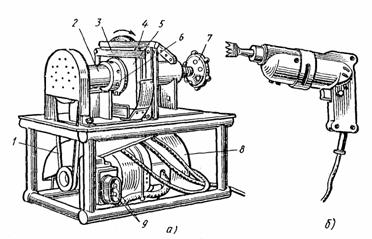

При большом объеме работ используют переносный станок (рис. 12, а). Резцедержатель 6 устанавливают в центре будущего отверстия и стопорным рычагом 4 закрепляют плитку 5. Рамку 3 перемещают в зависимости от места расположения отверстия на плитке. Нажатием кнопки 9 на щитке запускают электродвигатель 8, который через клиноременную передачу 1 вращает рабочий вал резца. Отверстие высверливают в течение 1…6 мин. Для этих же целей используют ручную сверлильную машину (рис. 12, б) с насадкой.

Рис. 12. Переносный станок (а) для высверливания отверстий и ручная сверлильная машина (б) с насадкой:

1 - клиноременная передача, 2 - корпус подшипника рабочего вала, 3 - рамка, 4 - стопорный рычаг, 5 - плитка, 6 - резцедержатель, 7 - механизм горизонтальной подачи плитки, 8 - электродвигатель, 9 - кнопки управления

Для получения отверстия овальной формы или увеличения диаметра отверстия применяют плиточные кусачки (рис. 13). Осторожно откусывая кромки плитки, расширяют отверстие до требуемых размеров.

Контроль качества. Диаметр отверстий должен соответствовать заданному размеру. Диаметр контролируют измерительными инструментами. Кромки отверстий не должны иметь выщербин, сколов и повреждений лицевой поверхности плиток.

Трудовые затраты. Норма времени вчел-ч на высверливание 100 отверстий в плитках:

глазурованных механизированным способом - 0,6, вручную - 1,95;

неглазурованных механизированным способом - 0,75, вручную - 2,5.

Норма выработкина 1 чел-дн на высверливание отверстий в плитках, шт.:

глазурованных механизированным способом - 1333, вручную - 410;

неглазурованных механизированным способом - 1065, вручную - 320.

Рис. 13. Расширение отверстия кусачками

Техника безопасности. К работе на электрическом станке допускаются учащиеся, прошедшие обучение и инструктаж на рабочем месте. Перед работой исправность электрического станка и других электроинструментов предварительно проверяет механик или мастер производственного обучения. Электродвигатель включают после надежного закрепления плитки и установки сверла в центре намеченного отверстия. После высверливания отверстия электродвигатель выключают.

Через каждые 30 мин непрерывной работы электродвигатель выключают на 5...7 мин для охлаждения.

Сверление отверстий выполняют в защитных очках и резиновых перчатках.

Контрольные вопросы. В какой последовательности высверливают отверстия в керамических плитках? Назовите и покажите инструменты для высверливания отверстий диаметром до 14, до 50 и до 60 мм. Как выполняют отверстие овальной формы? По каким признакам бракуют плитки с высверленными отверстиями? Где укладывают плитки с высверленными отверстиями? Перечислите правила техники безопасности при высверливании отверстий в керамических плитках.

ГЛАВА II

УСТРОЙСТВО ПЛИТОЧНЫХ ПОЛОВ

КАРТА 5

ПРИГОТОВЛЕНИЕ РАСТВОРА ДЛЯ ОБЛИЦОВОЧНЫХ РАБОТ

Состав технологических операций. Дозировка составляющих (вяжущего, заполнителей, воды); загрузка барабана смесителя; перемешивание смеси в растворосмесителе; выгрузка приготовленного раствора из растворосмесителя.

Механизмы, инструменты, приспособления, инвентарь. Растворосмесители вместимостью 65…80 л. Мерные ящики для песка и цемента; ведро; растворная лопата; эталонный конус; отделочный ковш, тележка на пневмоколесном ходу, строительная каска; респиратор ШБ-1 «Лепесток»; защитные очки.

Рис. 14. Растворосмесители:

а - СО-46Б, б - СО-238 с откидными лопастями в рабочем положении, в - то же, в нерабочем положении; 1 - тележка, 2 - смесительный барабан; 3 - лопастной вал; 5 - ручка, 6 - редуктор, 7 - электродвигатель, 8 - рама, 9 - опущенные лопасти, 10 - тачка с бункером; 11 лопасти

Материалы. Цемент; мелкозернистый песок; вода. Количество материала зависит от марки приготовляемого раствора.

В зависимости от марки цементных растворов их составы (вода: цемент M400: песок) могут быть следующими.

| Марка раствора | Состав, масс. ч. |

| 0,55: 1: 3 | |

| 0,45: 1: 2,8 | |

| 0,48: 1: 2,8 | |

| 0,3: 1: 2 |

Примеры расхода материалов для приготовления 1 м3 цементного раствора М 150:

1. Цемент М400 - 390 кг; песок - 1520 кг; вода - 203 л.

2, Цемент М500 - 390 кг; песок - 1 575 кг; вода - 207 л.

Схема организации рабочего места. В зависимости от местных условий рабочее место организуют так, чтобы необходимые материалы для приготовления раствора были рядом с растворосмесителем.

Последовательность выполнения технологических операций. Работу начинают, проверив исправность растворосмесителя и наличие необходимых материалов. Цемент и песок дозируют в мерные ящики, кратные вместимости барабана растворосмесителя (рис. 14).

Сначала в барабан 2 растворосмесителя заливают дозированное количество воды, а затем засыпают заполнитель - мелкозернистый песок - и вяжущее - цемент.

Загрузив барабан, растворосмеситель включают и перемешивают компоненты в течение 6 мин до получения однородной смеси.

После перемешивания внешним осмотром проверяют однородность смеси. Пластичность приготовленного раствора контролируют эталонным конусом (рис. 15). После этого приступают к разгрузке и транспортированию раствора к рабочему месту. При сменных бункерах растворосмесителя лопасти 11 поднимают вверх и раствор не выгружают, а подают к рабочему месту прямо в тачке с бункером 10.

Контроль качества. Приготовленный раствор не должен иметь посторонних и неперемешанных включений. Подвижность раствора, определяемая осадкой эталонного конуса (ОК), должна быть 4...6 см.

Трудовые затраты. Норма времени на приготовление 1 м3 раствора - 1,6 чел-ч; норма выработки на чел-дн - 5 м3 раствора.

Рис. 15. Проверка пластичности раствора эталонным конусом

Техника безопасности. К работе с растворосмесителем допускаются учащиеся, прошедшие обучение и необходимый инструктаж.

Растворосмесители с электроприводом подключают к сети только через защитно-отключающее устройство с помощью штепсельного соединения.

Работу с цементом и сухими растворными смесями выполняют в рукавицах, защитных очках и респираторе.

Контрольные вопросы. В какой последовательности приготовляют замес раствора в растворосмесителе? Как дозируют исходные материалы для приготовления требуемого состава раствора? Как по внешнему виду определить качество приготовленного раствора? В какой последовательности загружают исходные материалы в барабан растворосмесителя? Какие требования техники безопасности необходимо соблюдать при работе с растворосмесителем? Как защищают органы дыхания при работе с цементом и сухими растворными смесями?

КАРТА 6

ПОДГОТОВКА ОСНОВАНИЙ ПОД ПОКРЫТИЕ ПОЛА

Состав технологических, операций. Контроль ровности основания; устранение дефектов поверхности; удаление загрязнений, жировых пятен.

Механизмы, инструменты, приспособления, инвентарь. Электрический молоток; электрическая щетка; подметальная вакуумная машина или пылесос. Скарпель; зубило; молоток; стальная щетка; лейка; растворная лопатка; лопатка для плиточных работ; отделочный ковш для подачи раствора; ведра для воды и раствора. Контрольная двухметровая рейка; строительный уровень; складной метр или рулетка. Защитные очки.

Рис. 16. Проверка ровности основания контрольной рейкой (а) и устранение дефектов основания (б) (1 - дефектное место)

Материалы. Цементнопесчаный раствор марки не ниже 150, приготовляемый на месте работ. Раствор соляной кислоты 3 %-ной концентрации. Ветошь для удаления загрязненных пятен.

Последовательность выполнения технологических операций. К работе приступают после сдачи помещения под отделочные работы.

Контроль ровности основания. После удаления строительного мусора поверхность основания проверяют двухметровой рейкой (рис. 16, а), перемещаемой в продольном и поперечном направлениях. Просветы между рейкой и основанием не должны превышать 10 мм. Дефектные места 1 на поверхности - выступы, впадины и др. - отмечают мелом.

Устранение дефектов.Впадины, трещины, зазоры между уложенными плитами перекрытий, а также места их примыкания к стенам очищают от пыли, смачивают водой и заделывают цементным раствором (рис. 16, б) с помощью лопатки для плиточных работ.

Выпуклости, наплывы схватившегося раствора срубают скарпелем (рис. 17, а) или зубилом. При большом объеме работ неровности устраняют электрическим молотком (рис. 17, б), предварительно проверив его исправность на холостом ходу.

Удаление жировых пятен. Ветошью, смоченной 3 %-ным раствором соляной кислоты, протирают загрязнения до полного удаления пятен. Работу выполняют в резиновых перчатках и защитных очках.

Контроль качества. Просветы между двухметровой рейкой и поверхностью основания в местах устранения дефектов допускаются не более 10 мм, Зазоры в местах примыкания перекрытий к стенам должны быть заделаны цементным раствором марки не ниже М150. Поверхность должна быть чистой, обеспыленной и без пятен.

Рис. 17. Срубание выступов, насечка бетонных поверхностей: а - скарпелем или зубилом, б - электрическим молотком

Трудовые затраты. Нормы временив чел-ч на единицу работ и нормы выработки на 1 чел-дн при подготовке оснований следующие:

| Нормы времени чел-ч | Нормы выработки на 1 чел-дн | |||

| Очистка основания от строительного мусора | 0,054

Поиск по сайту©2015-2026 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2016-04-02 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |