Расчет длительности процессов настилания после реорганизации

В соответствии с новым вариантом организационно-технической схемы были установлены изменения в структуре операции по основным и вспомогательным приемам (таблица 2.2)

Таблица 2.2. Изменение в структуре операции настилания ткани

| Заменяемый прием | Вводимый прием | Исключаемый прием | |||||||

| № | Наименование | Длительность | № | Наименование | Длительность | № | Наименование | Длительность | |

| Взять сантиметр или рулетку и отметить длину настила на столе | 30,4 L | Отметить длину настила на столе (при наличии на его крышке вмонтированных измерительных линеек) | 20L | Поднести рулон материала к столу на расстояние до 10 м | 8,5Р | ||||

| Найти нужный рулон материала в многоярусном кронштейне | 42Р | Вызвать очередную люльку стола с механизированной подачей рулоном материала | 10Р | Отобрать из общего количества нужный рулон материала для данного настила | 22Р | ||||

| Установить прижимную линейку на втором конце настила | 16Н | ||||||||

| Привернуть струбцину | 13Н | ||||||||

| Наложить зарисовку на полотно материала с текстильным пороком, выявить размещение порока на детали швейного изделия и снять зарисовку | 122,2 Д | ||||||||

| Перенести текстильный порок на верхнее полотно | 18 Д | ||||||||

| Снять рулон с стержня, отложить | 4,3Р | ||||||||

| Закрепить конец рулона материала | 2,4Р | ||||||||

| Написать на рулоне материала оставшийся в нем метраж или номер настила | 19,2Р | ||||||||

| Отвернуть и переместить прижимную линейку на втором конце настила | 10Н | ||||||||

| Отвернуть струбцевину и отложить | 6,5Н | ||||||||

| Высвободить настил из под концевой линейки первого конца настила и переместить настил вдоль настилочного стола | 15,3 Н | ||||||||

| Отнести остатки материала с текстильными пороками на расстояние до 10 м | 8,5 Д | ||||||||

Настилание ткани выполняется двумя работницами, поэтому для снижения длительности процесса настилания важно правильно организовать их работу, распределив обязанности так, чтобы приемы работы, не требующие одновременного участия выполнялись ими параллельно.

Например, можно выполнять параллельно следующие операции:

| Подготовить стол | Ознакомиться с заданием | |

| Подсчитать число полотен в настиле | Заполнить контрольный талон с указанием номера раскладки, модели, размеро-роста | |

| Написать на полотне номер настила, модели, карты раскроя, размеро-рост для раскроя полотна с текстильным пороком |

В результате таблица приемов цикла настилания после реорганизации будет выглядеть следующим образом:

Таблица 2.3. Сводная таблица приемов

| Показатель | Номера приемов | Затраты времени на выполнение приемов | Коэффициент при показателе |

| Н | 1; 12; 52; 54; 58а; 65 | 203,04 | |

| L | 4,5 | ||

| М | Основные | 8,3 | |

| Р | 31; 26; 27; 28 | 75,6 | |

| Д |

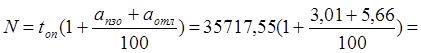

Оперативное время процесса настилания после реорганизации рассчитывается по формуле (3):

tоп = 176,3Н + 20 L + 8,3М + 45,6Р+ 8Д (3)

tоп = 1827,36+ 90+27273,8 +6350,4+ 176 = 35717,55

апзо = tоп ·3,01/100, (4)

апзо = 35717,55·3,01/100 =1075,1 с

аотл = tоп· 5,66/100, (5)

аот л = 35717,55·5,66/100 = 2021,61 с

38814,26 с

38814,26 с

Тц2 = tоп +апзо + аотл, (6)

Тц2 = 35717,55+ 1075,1 + 2021,61 = 38814,26 с.

Д2 = (Тц1 – tосн – аотл)/ Тц1 ·100, (7)

Д2 = (38814,26 – 27273,8 –2021,61 / 38814,26·100 = 24,52%

Расчет экономической эффективности от внедрения мероприятий

Проверка сравнения показателей двух процессов настилания тканей приводится в таблице 2.4.

Таблица 2.4. Показатели эффективности процесса настилания тканей

| Показатели эффективности | Первоначальный процесс настилания | Процесс настилания после рационализации |

| Длительность процесса настилания, с | 50984,64 | 38814,26 |

| Доля приемов, % | 45,5 | 24,52 |

| Снижение длительности настилания, % | С = 29,01% | |

| Повышение производительности труда, % | Р = 31,36% |

Снижение длительности настилания рассчитывается по формуле (8):

С = (Тц1 – Тц2)/ Тц1·100, (8)

С = (50984,64 – 38814,26)/ 50684,64·100 = 29,01%;

Повышение производительности труда рассчитывается по формуле (9):

Р = (Тц1 – Тц2)/ Тц2·100, (9)

Р = (50984,64 – 38814,26)/ 38814,26·100 = 31,36%

Выводы

1. В процессе выполнения курсовой работы была разработана модель процесса настилания ткани, составлена организационно-технологическая схема процесса настилания, выбрано рациональное оборудование для настилания, проведено описание процесса настилания и определено время выполнения приемов.

2. Установлена взаимосвязь между повторяемостью приема и дынными расчетно-раскройных карт, произведен расчет длительности процесса настилания, доля которого превышает 40%, и на его основе проведена оптимизация процесса настилания.

3. После анализа процессов настилания ткани можно отметить, что четкое разделение труда и парное выполнение приемов, а также внедрение более прогрессивного оборудования позволяет сократить длительность операций и повысить производительность труда.

4. В данной курсовой работе в результате оптимизации процесс настилания ткани можно считать рационально-организационным, так как длительность настилания сократилась на 29,01%, а производительность труда повысилась на 31,36%

Литература

1. Галынкер И.И. Гущина К.Г. Справочник по подготовке и раскрою материалов при производстве одежды. – М.: Легкая индустрия, 1980, 272 с.

2. Комплексная механизация операции подготовительного и раскройного процессов /Гумилевская. – М., 1971. – 36 с.

3. Механизация технологических процессов подготовительно-раскройного производства / Под. ред. Витебского. – Минск, 1972. – 40 с.

4. Моделирование и оптимизация технологических процессов. Метод. указания к выполнению курсовой работы / РосЗИТЛП – М., 1999. – 20 с.