МИНИСТЕРСТВО НАУКИ И ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт природных ресурсов

Нефтегазовое дело

Кафедра транспорта и хранения нефти и газа

Отчет по лабораторной работе №8

«КОНСТРУКЦИИ ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫМАГИСТРАЛЬНЫХ ГАЗОНЕФТЕПРОВОДОВ»

По дисциплине: «Машины и оборудование для строительства и ремонта

объектов нефтегазового комплекса»

Вариант 15

| Студент гр. 2Б3Г | ________________________ | Никонов А.А. | |

| (подпись) | |||

| ________________________ | |||

| (дата) | |||

| Руководитель практики: | |||

| к.т.н., доцент каф. ТХНГ | ______________________ | Никульчиков В.К. | |

| (подпись) | |||

| ________________________ | |||

| (дата) |

Томск – 2015

Цель: изучение запорной арматуры (задвижки, вентили, краны, дисковые поворотные затворы, приводы запорной трубопроводной арматуры), предохранительной и защитной арматуры (обратные клапаны, предохранительные клапаны)

Задвижки

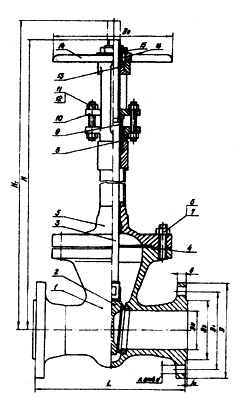

| Рис. 1.1. Задвижка клиновая с ручным управлением с проходом dn 50 - 600 мм и давлением PN 1,6 - 10 МПа |

Задвижка - это запорное устройство, в котором проход перекрывается поступательным движением затвора перпендикулярно движению потока транспортируемой среды. Задвижки широко применяют для перекрытия потоков газообразных и жидких сред в трубопроводах с диаметрами условных проходов от 50 до 2000 мм при рабочих давлениях 0,4...20 МПа и температуре среды до 450 С. На рисунках 1.1- 1.8 представлены различные виды задвижек.

Задвижка - это запорное устройство, в котором проход перекрывается поступательным движением затвора перпендикулярно движению потока транспортируемой среды. Задвижки широко применяют для перекрытия потоков газообразных и жидких сред в трубопроводах с диаметрами условных проходов от 50 до 2000 мм при рабочих давлениях 0,4...20 МПа и температуре среды до 450 С. На рисунках 1.1- 1.8 представлены различные виды задвижек.

На отечественных магистральных нефтепроводах обычно применяют стальные клиновые задвижки с электро - или гидропневмоприводом. В газовой промышленности их применяют на газопроводах и трубопроводах компрессорных и газораспределительных станций.

В сравнении с другими видами запорной арматуры задвижки имеют следующие преимущества: незначительное гидравлическое сопротивление при полностью открытом проходе; отсутствие поворотов потока рабочей среды; возможность применения для перекрытия потоков среды большой вязкости; простота обслуживания; относительно небольшая строительная длина; возможность подачи среды в любом направлении.

| Рис. 1.2. Задвижка клиновая с гладким сквозным отверстием из ковкого чугуна с проходом Dy 25 - 600 мм |

Наиболее целесообразны и экономически оправданы проектирование и изготовление задвижек с диаметрами условных проходов более 300...400 мм, так как при этом их габаритные размеры и стоимость меньше аналогичных показателей кранов и вентилей.

Наиболее целесообразны и экономически оправданы проектирование и изготовление задвижек с диаметрами условных проходов более 300...400 мм, так как при этом их габаритные размеры и стоимость меньше аналогичных показателей кранов и вентилей.

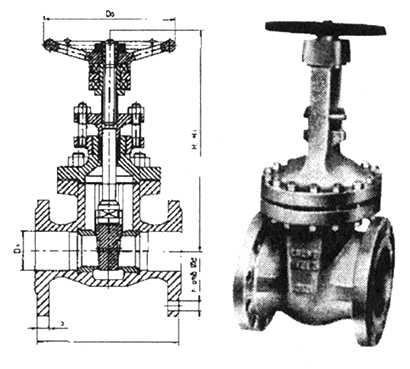

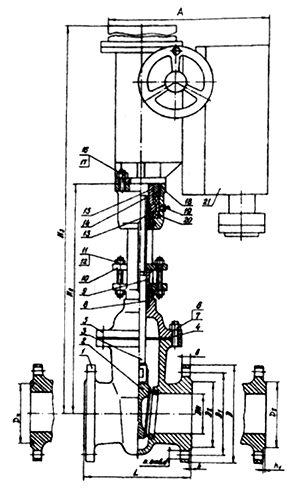

| Рис. 1.3. Задвижка стальная литая клиновая с выдвижным шпинделем с ручным управлением: 1 - корпус; 2 - клин; 3 - шпиндель; 4 - прокладка; 5 - крышка; 6 - гайка; 7 - шпилька; 8 - набивка сальника; 9 - втулка; 10 - фланец; 11 - гайка; 12 -шпилька; 13 - втулка резьбовая; 14 - маховик; 15 - контргайка; 16 – шпонка |

Недостатки, общие для всех конструкций задвижек, следующие: невозможность применения для сред с кристаллизирующимися включениями, небольшой допускаемый перепад давлений на затворе (по сравнению с вентилями), невысокая скорость срабатывания затвора, возможность получения гидравлического удара в конце хода, большая высота, трудности ремонта изношенных уплотнительных поверхностей затвора при эксплуатации.

На рисунках 1.2 - 1.8 представлены разнообразные конструкции задвижек. Их пытаются классифицировать по различным признакам, но наиболее целесообразной является классификация задвижек по конструкции затвора. По этому признаку многочисленные конструкции задвижек могут быть объединены по основным типам: клиновые и параллельные задвижки. По этому же признаку клиновые задвижки могут быть с цельным, упругим или составным клином. Параллельные задвижки можно подразделить на о дно дисковые и двухдисковые. В зависимости от конструкции системы винт - гайка и ее расположения (в среде или вне ее) задвижки могут быть с выдвижным и с невыдвижным шпинделем.

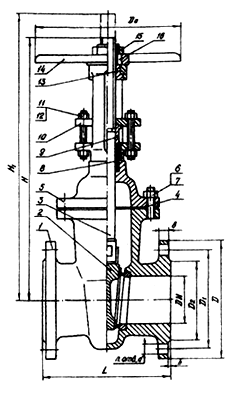

| Рис. 1.4. Задвижка клиновая (ЗКЛ2) PN 1,6 МПа: 1 - корпус; 2 - клин; 3 - шпиндель; 4 - прокладка; 5 - крышка; 6 - гайка; 7 - шпилька; 8 - набивка сальника; 9 - втулка; 10 - фланец; 11 - гайка; 12 -шпилька; 13 - втулка резьбовая; 14 - маховик; 15 - контргайка; 16 – шпонка |

| Рис. 1.5. Задвижка клиновая (ЗКЛ2) PN 4,0 МПа: 1 - корпус; 2 - клин; 3 - шпиндель; 4 - прокладка; 5 - крышка; 6 - гайка; 7 - шпилька; 8 - набивка; 9 - втулка; 10 - фланец; 11 - гайка; 12 - шпилька; 13 - втулка; 14 - маховик; 15 - контргайка; 16 - шпонка; 17 - втулка; 18 - подшипник; 19 – крышка |

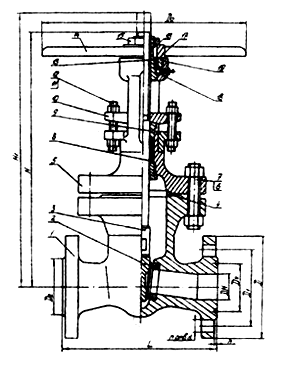

| Рис. 1.6. Задвижка клиновая (ЗКЛ2) PN 6,3 16 МПа: 1 - корпус; 2 - клин; 3 - шпиндель; 4 - прокладка; 5 - крышка; 6 - гайка; 7 - шпилька; 8 – набивка сальника; 9 - втулка сальника; 10 – фланец сальника; 11 - гайка; 12 - шпилька; 13 - втулка шпинделя; 14 - маховик; 15 - контргайка; 16 –шпонка |

| Рис. 1.7. Задвижка клиновая (ЗКЛХ) PN 4,0 МПа: 1 - корпус; 2 - клин; 3 - шпиндель; 4 - прокладка; 5 - крышка; 6 - гайка; 7 - шпилька; 8 - набивка сальника; 9 - втулка сальника; 10 - фланец сальника; 11 - гайка; 12 - шпилька; 13 - вкладыш; 14 - вставка; 15 - втулка кулачковая; 16 - гайка; 17 - шпилька; 18 - винт; 19 - масленка; 20 - подшипник; 21 - электропривод |

Примеры марок задвижек: 30с905нж; ЗОсЗИнж; ЗКЛПЭ-75.

На магистральных нефтепроводах обычно используется стальные клиновые задвижки с электроприводами на Ру = 6,4...8,0 МПа и Dy = 700... 1200 мм.

В таблице 1.1 приведены основные габаритные размеры задвижек клиновых с выдвижным шпинделем и патрубками под приварку к трубопроводу.

Задвижки типа 30с905нж устанавливаются на трубопроводах для перекачки нефти и нефтепродуктов с рабочей температурой от -40 до +40°С. Они устанавливаются на горизонтальном участке трубопровода электроприводом вверх. Электропривод во взрывозащищенном исполнении срабатывает при перепаде давления на запорном органе не более 5 МПа. Запорный орган имеет упругий клин. Уплотнительные поверхности корпуса и клина наплавлены сплавом повышенной стойкости. Кроме этих задвижек на магистральных трубопроводах применяются задвижки ЗКЛПЭ - 75 с Dy = 300...1000 мм и Ру = 8,0 МПа, предназначенные для сернистых нефтей и светлых нефтепродуктов с рабочей температурой от -40 до +90 С, и стальные клиновые задвижки 30с511нж и 30с911нж с Dy = 300 и 500 мм и Ру = 8,0 МПа, предназначенные для перекачки нефтей и нефтепродуктов с рабочей температурой до 425°С.

| Рис. 1.8. Задвижка клиновая электроприводная (ЗКЛП) PN 1,6; 4,0; 6,3; 16 МПа: 1 - корпус; 2 - клин; 3 - шпиндель; 4 - прокладка; 5 - крышка; 6 - гайка; 7 - шпилька; 8 - набивка сальника; 9 - втулка сальника; 10 - фланец сальника; 11 - гайка; 12 - шпилька; 13 - вкладыш; 14 - вставка; 15 - втулка кулачковая; 6 - гайка; 17 - шпилька; 18 - винт; 19 - масленка; 20 - подшипник; 21 - электропривод |

Таблица 1.1

Основные габаритные размеры (мм) задвижек 30с905нж клиновых с выдвижным шпинделем и патрубками под приварку к трубопроводу

| Dy | L | a | Н | Hi | h | До | Масса, кг |

| 3600 3750 4810 5220 | 600 600 730 880 |

Вентили

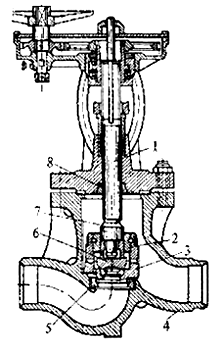

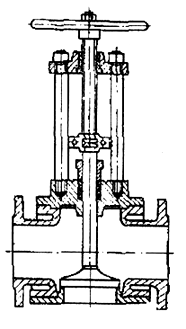

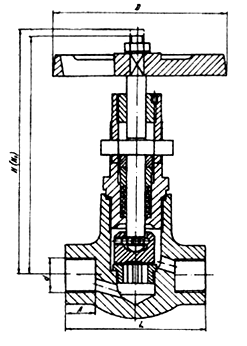

Вентили (клапаны) - это запорные устройства с поступательным движением затвора в направлении, параллельном потоку транспортируемой среды. Затвор перемещается с помощью системы "винт - ходовая гайка". К надежности и герметичности перекрытия прохода предъявляются высокие требования. Вентили применяют для перекрывания потоков газообразных и жидких сред в трубопроводах с диаметрами условных проходов менее 400 мм при рабочих давлениях до 250 МПа и температурой сред от -200 до +450 °С. На рисунке 1.9 показан общий вид вентиля.

| Рис. 1.10. Запорный проходной вентиль высокого давления: 1 - корпус; 2 - золотник; 3 - шток; 4 - крышка; 5 - сальник; 6 - стойка; 7 -маховик; 8 - ходовая гайка; 9 - шпиндель; 10 – сцепка |

| Рис. 1.9. ALV - 4 Dy6 - 1000 мм: 1 - шпиндель; 2 - полукольцо; 3 – основной клапан (тарелка); 4 - корпус; 5 - седло; 6 - разгрузочная тарелка; 7 - коническая часть шпинделя; 8 – втулка |

По сравнению с другими видами запорной арматуры вентили имеют следующие преимущества: возможность работы при высоких перепадах давлений на золотнике и при больших величинах рабочих давлений; простота конструкции, обслуживания и ремонта в условиях эксплуатации; меньший ход золотника (по сравнению с задвижками), необходимый для полного перекрытия прохода (обычно 0,25 Dy); относительно небольшие габаритные размеры и масса; применение при высоких и сверхнизких температурах рабочей среды; герметичность перекрытия прохода; использование в качестве регулирующего органа; установка на трубопроводе в любом положении (как в вертикальном так и горизонтальном); исключение возможности гидравлического удара.

По сравнению с другими видами запорной арматуры вентили имеют следующие преимущества: возможность работы при высоких перепадах давлений на золотнике и при больших величинах рабочих давлений; простота конструкции, обслуживания и ремонта в условиях эксплуатации; меньший ход золотника (по сравнению с задвижками), необходимый для полного перекрытия прохода (обычно 0,25 Dy); относительно небольшие габаритные размеры и масса; применение при высоких и сверхнизких температурах рабочей среды; герметичность перекрытия прохода; использование в качестве регулирующего органа; установка на трубопроводе в любом положении (как в вертикальном так и горизонтальном); исключение возможности гидравлического удара.

К недостаткам, общим для всех конструкций вентилей, относятся:

высокое гидравлическое сопротивление (по сравнению с задвижками, дисковыми затворами и кранами); невозможность применения на потоках сильно загрязненных сред, а также на средах с высокой вязкостью; большая строительная длина (по сравнению с задвижками и дисковыми затворами); подача среды только в одном направлении, определяемом конструкцией вентиля.

| Рис. 1.116 Прямоточный вентиль |

Проходные вентили имеют корпус с соосными или параллельными патрубками и широко применяются на практике. В этих вентилях поток рабочей жидкости делает, по крайней мере, два поворота (что и приводит к большому гидравлическому сопротивлении). Нижняя часть корпуса усилена ребром жесткости, что повышает надёжности корпуса. Это наиболее распространенная форма вентилей.

| Рис.1.12. Вентиль угловой ВУ 50x14 |

| Рис.1.13. Смесительный вентиль |

Прямоточные вентили имеют корпус с соосными патрубками и практически прямолинейное движение потока жидкости, а ось шпинделя расположена под углом к оси прохода. Эти вентили имеют малое гидравлическое сопротивление, компактны, не имеют в корпусе застойных зон, но имеют большую строительную длину и большую массу.

Прямоточные вентили имеют корпус с соосными патрубками и практически прямолинейное движение потока жидкости, а ось шпинделя расположена под углом к оси прохода. Эти вентили имеют малое гидравлическое сопротивление, компактны, не имеют в корпусе застойных зон, но имеют большую строительную длину и большую массу.

Угловые вентили имеют корпус с перпендикулярно расположенными патрубками. Один из патрубков может быть соосен или параллелен оси шпинделя. Эти вентили монтируются на повороте трубопровода. Они имеют большое гидравлическое сопротивление, большие габариты (высоту) и массу. Рассчитаны на работу при давлениях до 6,4 МПа и обычных температурах окружающей среды.

Смесительные вентили предназначены для смешивания двух потоков А и Б в одном корпусе. По габаритным размерам, массе и стоимости смесительные вентили не отличаются от проходных, но их гидравлическое сопротивление в 1,5... 2 раза ниже. Эти вентили можно использовать и в качестве разделительных. Корпус вентиля имеет "трехходовую" конструкцию. Смесительных вентилей выпускается пока ограниченное количество.

| Рис. 1.14. Вентиль запорный стальной PN 16 МПа DN 15, 20, 25 мм |

Краны

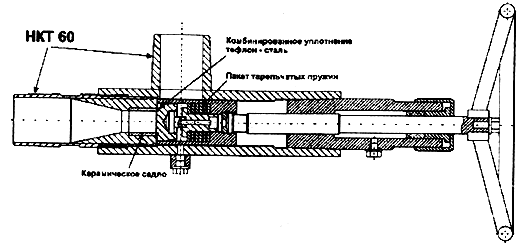

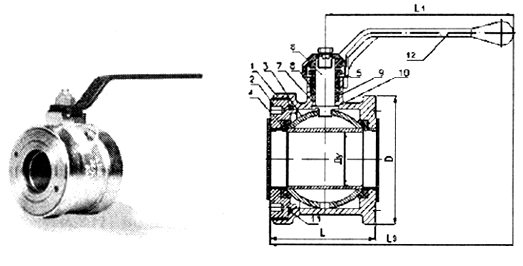

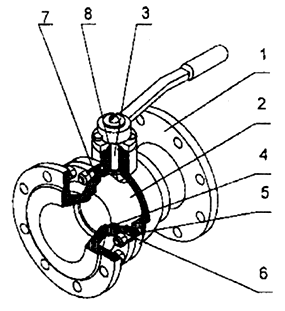

Кран - это запорное устройство, состоящее из корпуса и пробки, в котором пробка имеет форму тела вращения с отверстием для пропуска жидкости или газа. На рисунке 1.15 представлена схема крана шарового запорного. Пробка вращается вокруг своей оси. На рисунке 1.16 показано уплотнение пробки крана.

| Рис. 1.15. Кран шаровый запорный компактный из нержавеющей стали: 1 - корпус; 2 - фланец запорной; 3 - пробка шаровая; 4 – седло; 5 - гайка нажимная; 6 - шпиндель; 7, 8 - кольцо; 9, 10, 11 - кольцо уплотнительное; 12 –ручка |

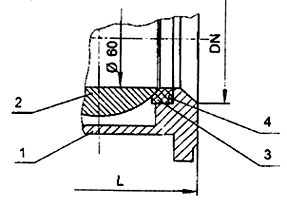

| Рис. 1.16. Схема уплотнения пробки крана: 1 - корпус; 2 - пробка; 3 - уплотнение затвора; 4 - уплотнительное кольцо |

В зависимости от геометрической формы пробки и корпуса краны классифицируютсяпо трем группам:

- конические;

- цилиндрические;

- шаровые.

Схемы кранов показаны на рисунке 2.17. На рисунке 2.18 показана обработка наружной поверхности пробки шарового крана.

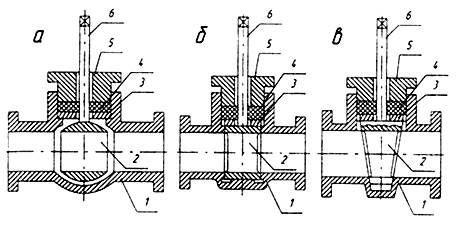

| Рис. 1.17. Схемы кранов: в) - конический; б) - цилиндрический; а) – шаровый; 1 - корпус; 2 - пробка; 3 - разделительная шайба; 4 - сальниковая набивка; 5 - сальниковая втулка; 6 - хвостовик |

| Рис.1.18. Обработка наружной поверхности пробки шарового крана |

| Рис. 1.19. Кран шаровый трехходовой ФБ 39: 1 - корпус; 2 - пробка; 3 - шпиндель; 4 - уплотнение затвора; 5 - шпилька; 6,7,8 - уплотнительные кольца |

Краны классифицируют также и по другим конструктивным признакам, например: по способу создания удельного давления на уплотнительных поверхностях, по форме окна прохода пробки, по числу проходов, по наличию или отсутствию сужения прохода, по типу управления и привода, по материалу уплотнительных поверхностей и т.д.

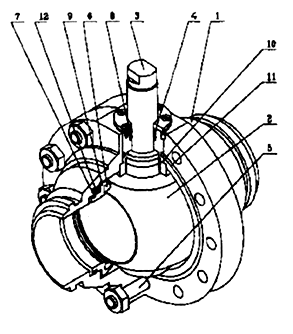

Общий вид и конструкция шарового крана показан на рисунке 1.19, 1.20.

| Рис. 1.20. Кран шаровый: 1 - корпус; 2 - пробка; 3 - шпиндель; 4, 7, 11 - кольца уплотнительные; 5 - шпилька; 6 - уплотнение затвора; 8 - винт; 9 - седло; 10 - подшипник; 11 –пружина |

| Рис. 1.21. Кран шаровый 11 –пружина |

- низкое гидравлическое сопротивление;

- прямоточность;

- простота конструкции;

- небольшие габаритные размеры и масса;

- высокая прочность и жесткость;

- надежная герметизация;

- независимость от направления движения среды;

- возможность регулирования давления и подачи.

Недостатки кранов:

У каждого вида крана имеются свои недостатки и преимущества, но, обобщая недостатки кранов, можно отметить:

- максимальная рабочая температура 125°С;

- необходимость точности изготовления трущихся деталей;

- высокая величина требуемого крутящего момента на шпинделе при открытии, закрытии.

Конические краны. Конусность пробки составляет 1:6 или 1:7; выбирается конусность из условия обеспечения герметичности - чем меньше угол конусности, тем меньше осевое усилие вдоль пробки. При малой конусности возникает опасность заклинивания пробки в корпусе и появляется возможность задира уплотнительных поверхностей. Для обеспечения герметичности в кране необходимо создать осевое давление. В зависимости от способа создания этого давления краны с конической пробкой подразделяются на натяжные, сальниковые, краны со смазкой и с прижимом.

Краны с цилиндрическим затвором проще конических в изготовлении, а их уплотнительные поверхности не нуждаются в притирке. Эти краны изготавливаются с металлическим и эластичным уплотнением. Уплотнение металл по металлу обеспечивается качественным изготовлением поверхностей, небольшим натягом или минимальным зазором. Удельные давления на уплотнительных поверхностях малы. При перекачках горячих жидкостей краны с цилиндрическим затвором применять не рекомендуется, так как возможно заклинивание пробки в корпусе при неодинаковом расширении корпуса крана и пробки. Достаточно широко применяют цилиндрические краны со смазкой, система подачи которой такая же, как и у конических кранов. Цилиндрические краны с эластичным уплотнением имеют металлическую пробку и седло из пластмассы, резины или специальных составов с асбестовым, графитовым или другим наполнителем. При износе седло легко заменяется на новое.

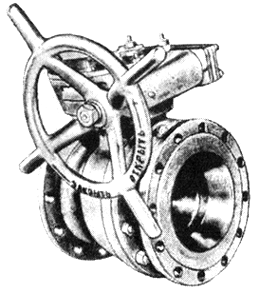

Шаровые краны имеют преимущества конических кранов: простота конструкции, прямоточность и низкое гидравлическое сопротивление. На рисунке 1.22 показан кран шаровой стальной фланцевый для газа МА 39010.02.

Их отличие состоит в том, что: 1) пробка и корпус, благодаря их сферической форме, имеют меньшие габаритные размеры и массу, большую прочность и жесткость; 2) даже при неточном изготовлении контакт уплотнительных поверхностей полностью перекрывает проход и обеспечивает надёжную герметизацию; 3) в шаровых кранах с уплотнительными кольцами из пластмассы притирка вообще не производится (пробка покрывается антикоррозионным защитным слоем). Для снижения сил трения при повороте шарового крана часто применяют смазку (в основном при высоких давлениях на нефте- и газопроводах) или пластмассы с низким коэффициентом трения (фторопласт, полиамид и др.). Шаровые краны изготовляются разнообразными по конструкции, но их все можно подразделить на два основных типа: краны с плавающей пробкой и краны с плавающими кольцами. Наиболее распространены краны с плавающей пробкой из-за их простоты и надежности в работе, В этих кранах пробка может свободно перемещаться относительно шпинделя. Это "плавание" пробки обеспечивает надежную герметичность затвора. В шаровых кранах с плавающими кольцами пробка воспринимает нагрузку от разности давлений перекачиваемой жидкости, а уплотнительные плавающие кольца прижимаются к пробке давлением среды или пружинами, т.е. они могут перемещаться в своих гнездах. Недостатком шаровых кранов с плавающими кольцами является сложность конструкции., а также высокие требования к точности изготовления.

Шаровые краны бывают полнопроходными или с суженным проходом. Краны с суженным проходом более легкие и меньше стоят, чем полнопроходные того же Dy, но они имеют большее гидравлическое сопротивление. Ввиду малого числа кранов на линейной части магистрального трубопровода их общее гидравлическое сопротивление мало, поэтому примерно 90 % шаровых кранов за рубежом применяется с суженным проходом (на одну или две ступени). В основном применяются шаровые краны с плавающей пробкой и шаром на опорах (подшипники). Для трубопроводов диаметром до 500 мм применяются в основном краны с плавающей пробкой, а при больших диаметрах труб - краны с пробкой на опорах. Линейные краны совершают около 2... 3 циклов в год (закрытие - открытие). Наиболее удобен в эксплуатации кран со съёмной крышкой. Его ремонт выполняется без вырезки крана из трубопровода.

| Рисунок 1.22. Кран шаровый стальной фланцевый газовый МА 39010.02 DN 200 мм |

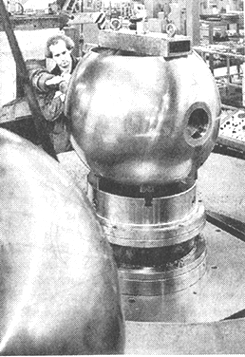

| Рис. 1.23. Монтаж кранового узла на магистральном газопроводе |

Шаровые краны, применяемые на магистральных газопроводах и компрессорных станциях, выпускаются с условным диаметром Dy = 50...1420 мм на рабочее давление Рр = 6,4; 7,5; 6,0 и 12,5 МПа.

Для обеспечения длительного срока службы (до 20 лет) в шаровых кранах необходимо соблюдать следующие условия:

1) шероховатость поверхности вала, контактирующей с антифрикционным слоем втулки, должна быть не более 0,63 мкм;

2) допустимая удельная нагрузка менее 100 МПа;

3) путь трения не более 1500 м;

4) скорость скольжения не более 0,01 м/с;

5) максимальная рабочая температура менее 125 С;

6) коэффициент трения не должен превышать 0,15.

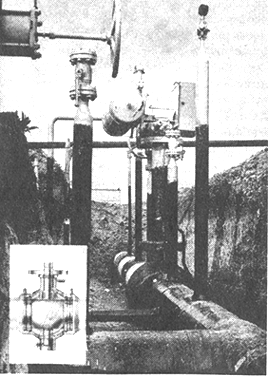

| Рис. 1.24. Общий вид кранового узла |

Для правильного выбора крана, обеспечения его работоспособности, надежности и долговечности необходимо знать условия, в которых будет работать данная конструкция, и требования, которые предъявляются к данному запорному устройству.

Для правильного выбора крана, обеспечения его работоспособности, надежности и долговечности необходимо знать условия, в которых будет работать данная конструкция, и требования, которые предъявляются к данному запорному устройству.

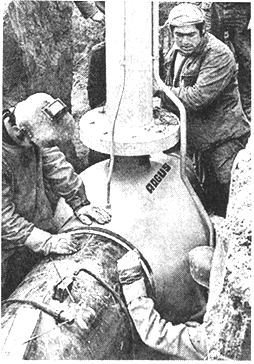

Краны, устанавливаемые на магистральных газопроводах, предназначены, в основном, для перекрытия участков трубопроводов при аварии или ремонтных работах. На рисунке 1.25 показан монтаж шарового крана, устанавливаемого на магистральный газопровод.

| Рис. 1.25. Монтаж шарового крана на магистральном газопроводе |

Магистральные газопроводы, как правило, состоят из труб большого диаметра (700 мм и более) и оборудованы преимущественно шаровыми кранами, которые принято считать более прогрессивным видом запорной арматуры. Для снижения усилия открывания при больших рабочих давлениях по обе стороны пробки краны снабжают обводными линиями (байпас), что позволяет выравнивать давление с каждой стороны пробки. Краны имеют дистанционное управление с пневмоприводом. Рабочая среда пневмопривода - транспортируемый газ, осушенный и очищенный от твердых примесей. Давление газа в приводе равно давлению в газопроводе. Краны также снабжены ручным приводом для местного перекрытия при необходимости.

Магистральные газопроводы, как правило, состоят из труб большого диаметра (700 мм и более) и оборудованы преимущественно шаровыми кранами, которые принято считать более прогрессивным видом запорной арматуры. Для снижения усилия открывания при больших рабочих давлениях по обе стороны пробки краны снабжают обводными линиями (байпас), что позволяет выравнивать давление с каждой стороны пробки. Краны имеют дистанционное управление с пневмоприводом. Рабочая среда пневмопривода - транспортируемый газ, осушенный и очищенный от твердых примесей. Давление газа в приводе равно давлению в газопроводе. Краны также снабжены ручным приводом для местного перекрытия при необходимости.

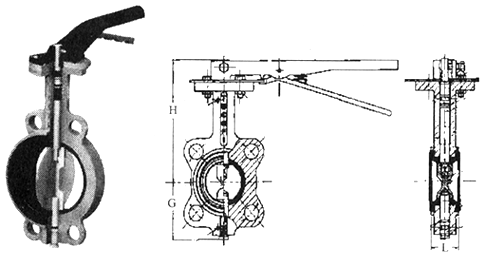

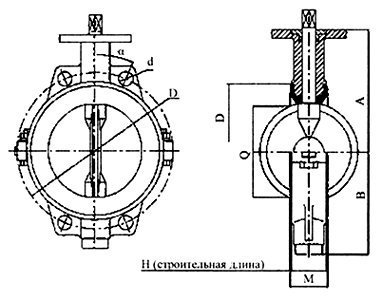

Дисковые поворотные затворы

Дисковые поворотные затворы - один из наиболее прогрессивных видов арматуры. Их стали широко применять в последнее десятилетие. На рисунке 1.26 показан дисковый поворотный затвор.

| Рис. 1.26. Дисковый поворотный затвор VP 3448 TECOFI, Франция |

Запорный элемент арматуры - диск диаметром, приблизительно равным внутреннему диаметру трубопровода. Затвор открывается и закрывается вращением диска вокруг оси, перпендикулярной оси трубопровода. Благодаря простой геометрической форме корпуса и запорного элемента дисковые поворотные затворы просты по конструкции и невелики по габаритным размерам. В центральной части корпуса дискового затвора расположены подшипники вала, на котором вращается диск.

| Рис. 1.27. Затворы поворотные дисковые в разъемном корпусе серии АА, АИ, АП, АР |

Дисковые поворотные затворы позволяют соединить в одной конструкции две основные функции трубопроводной арматуры - регулирование и полное перекрывание (запирание) потока, что обуславливает экономичность их использования. Отличие дисковых затворов от подобных им по конструкции дроссельных заслонок состоит в том, что затворы обеспечивают герметичность в закрытом положении. На рисунке 1.27 представлен затвор поворотный дисковый в разъемном корпусе.

Основные преимущества дисковых затворов по сравнению с другими видами запорной арматуры - простота конструкции, малые габаритные размеры и масса - дают тем больший эффект, чем больше условный проход арматуры.

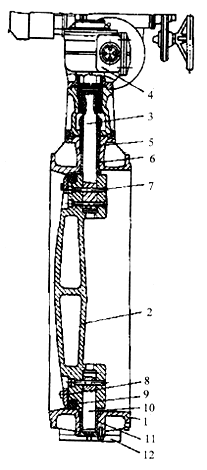

| Рис. 1.28. Дисковый затвор с уплотнением на диске: 1 - корпус; 2 - диск; 3 - вал; 4 - электропривод; 5 - сальник; 6 и 11 -подшипники скольжения вала и оси; 7 - штифты крепления диска; 8 - кольцо крепления уплотнения; 9 - уплотнительное кольцо (резиновый жгут); 10 - ось; 12-крышка |

Дисковые затворы можно классифицировать по следующим признакам.

Дисковые затворы можно классифицировать по следующим признакам.

По конструкции и расположению уплотнений различают затворы с металлическим уплотнением, с эластичными уплотнениями на диске и в корпусе. Последние в свою очередь могут быть с эластичным уплотнительным кольцом, эластичным седлом и эластичной рубашкой на корпусе. На рисунке 1.28 показан дисковый затвор с уплотнением на диске.

По расположению вала и диска затворы могут быть с соосным расположением вала и диска, с наклонным диском и наклонным валом.

По типу присоединения к трубопроводу затворы разделяют на фланцевые и бесфланцевые.

Привод дисковых затворов бывает ручной, с механическим редуктором, пневматический, гидравлический и электрический.