Контролем называют процесс получения и обработки информации, которая позволяет оценить соответствие состояния контролируемого объекта предъявляемым к нему требованиям.

Цель контроля надежности – проверить гипотезу о том, что надежность не ниже установленного уровня. Результатом контроля является решение: принять партию аппаратуры или забраковать как ненадежную.

Испытания на надежность серийного производства проводит предприятие-изготовитель не реже двух раз в год в течение первого года выпуска, в дальнейшем – не реже одного раза.

Поскольку решение принимается на основании статистической оценки значения параметра надежности, существует вероятностьошиб-ки при принятии решения:

· ошибка первого рода – хорошая партия бракуется (вероятность ошибки a – риск изготовителя),

· ошибка второго рода – плохая партия принимается (вероятность ошибки b – риск потребителя).

Методы контроля надежности: однократной выборки, двукратной выборки, последовательный и усеченный последовательный.

Метод однократной выборки (одновыборочный метод или одиночный контроль) наиболее прост, но наименее экономичен, особенно для партий с высокой или низкой надежностью. Метод двукратной выборки (двойной контроль) применяется редко, поскольку он экономичнее только для больших партий с высокой или низкой надежностью, а времени испытания требует больше. Последовательный метод наиболее экономичен, но может требовать много времени. Избежать этого можно, введя дополнительные ограничения, используемые в усеченном последовательном методе.

Метод однократной выборки (одиночный контроль)

Применяется, как правило, для испытания серийных образцов. Заключается в том, что для партии в M изделий на тестирование берется одна случайная выборка n штук. Контроль ведется либо по количеству отказов, либо по суммарной наработке. В первом случае число отка- зов k сравнивается с пороговым значением k 0. При превышении k > k 0 партия бракуется, иначе – нет. Во втором случае партия принимается при превышении средней наработки T 0 = t S / k заданного порогового значения T к (контроль по интенсивности отказов).

Обозначим:

t S – суммарное время исправной работы всех тестируемых аппа- ратов,

t и = t S / n – среднее время испытания,

a 1 – число отказов за время испытания, при котором партия считается надежной,

a 2 – число отказов, при котором партия бракуется,

q 1 = a 1 / n = t и / T 01 – вероятность отказа надежной аппаратуры,

q 2 = a 2 / n = t и / T 02 – вероятность отказа ненадежной аппаратуры,

T 01 – средняя наработка на отказ аппаратуры в надежной партии,

T 02 – средняя наработка на отказ аппаратуры в забракованной партии.

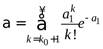

Для вычисления оценок ошибок первого и второго рода могут применяться разные выражения. Это зависит от объема партии, ее надежности и объема выборки. При больших объемах используются приближенные асимптотические формулы. Так, для n £0,1 M, q 1£0,1, q 2£0,1, n ³50 можно воспользоваться соотношениями, полученными

из распределения Пуассона:

,

,  .

.

При планировании эксперимента риски a, b и вероятности q 1 и q 2, как правило, задаются, а требуется найти объем выборки и продолжительность испытания. Для этого необходимо решить приведенные уравнения относительно k 0. Для значений a и b, равных 0,05; 0,1; 0,2, решения табулированы и приведены в таблицах в виде значений отношений

и

и  .

.

Для других исходных значений уравнения можно решить численными методами.

П р и м е р. Дано: вероятность отказа, при которой аппаратура признается надежной, q 1 = 0,1, вероятность отказа, при которой аппаратура бракуется, q 2 = 0,2, время средней наработки на отказ для надежной аппаратуры T 01 = 10 000 часов. Требуется определить необходимый объем выборки n, продолжительность испытания t и, и порог по наработке T к такие, чтобы риски не превышали значения a = b = 0,05.

Решение

1. g0 = q 1 / q 2 = 0,5.

2. Из табл. П2 для a = b = 0,05 и g0 = 0.5 находим k 0 = 22 – число отказавших аппаратов, по достижении которого партия бракуется.

3. По табл. П2, для a=0,05 и k 0=22, находим a 1 = 16 и g1 = 0,71.

4. Зная a 1 и q 1, можно найти n = a 1 / q 1 = 16 / 0,1 = 160.

5. Из q 1 = t и / T 01 находим t и = q 1 T 01 = 0,1×10000 = 1000 ч.

6. Из g1 = T к / T 01 находим T к = g1 × T 01 = 0,71×10000 = 7100 ч.

Ответ. Если в течение 1000 ч из 160 аппаратов выйдет из строя более 22 или если по достижении 22 отказов отношение суммарной наработки к числу 22 будет меньше 7100 ч – партия бракуется. Это гарантирует риск производителя и риск потребителя не более 0,05 в течение 10000 ч.

Метод усеченного последовательного контроля

Предпочтителен при контроле надежности опытной аппаратуры как самый экономичный. Анализируется соотношение суммарного времени наработки t S и число отказов k. Выделяются области: «Б» – партия бракуется, «П» – партия принимается и «ПИ» – испытания продолжаются (рис. 2.9). Соотношения для расчета границ областей здесь не приводятся.

Рис. 2.9

П р и м е р. Для предыдущего примера, только при a = b = 0,1 и k 0 = 13.

Если за время t 1 / T 01 » 2.2 не было ни одного отказа, партия принимается. Если за время t / T 01 < 1 было более 5 отказов – партия бракуется. Если соотношение между суммарным временем наработки и количеством отказов не выходит из области «ПИ», испытания продолжаются до тех пор, пока либо число отказов не превысит k 0, либо не закончится время t и.