При базировании заготовке придается определенное положение в приспособлении.

Выбор технологических баз должен производиться с соблюдением правил базирования: совмещения технологических баз с конструкторскими базами и измерительными; постоянство технологических баз [10].

Предлагаю обработку деталей и сборочной единицы производить по схемам установки и базирования, представленным в таблице 1.2.

Таблица 1.2- Схемы установки и схемы базирования деталей и

Таблица 1.2- Схемы установки и схемы базирования деталей и

сборочной единицы “вентилятор”

| NN опе-рации | Наименование операции | Описание схемы установки | Теоретическая схема базирования |

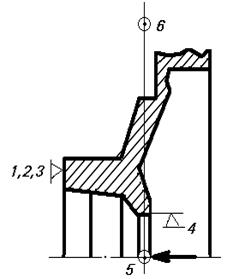

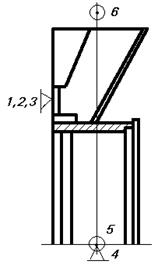

Деталь “крышка картера”

| Токарная | В приспособлении с базированием по торцу и внутренней поверхности; с закреплением шайбой, установленной на тяге приспособления. |

| |

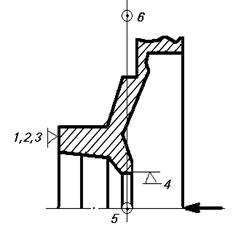

Агр  егатная егатная

| В приспособлении с базированием по торцу и внутренней поверхности; с закреплением прихватами. |

|

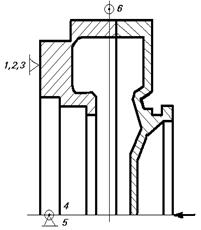

Деталь “корпус”

Деталь “корпус”

| Автоматная Агрегатная | На цанговой оправке с базированием по торцу. В приспособлении с базированием по торцу и внутренней поверхности. |

| |

| Автоматная | На оправке с базированием по второму торцу. |

|

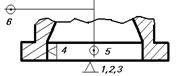

Сборочная единица “вентилятор”

| Токарная Фрезерная | В приспособлении с базированием по торцу и внутренней поверхности, с закреплением прихватами. |

| |

| Агрегатная | В приспособлении с базированием по торцу и внутренней поверхности Ø65,1+0,12 мм |

|

Расчет припусков

1.7.1 Расчет припусков на деталь “крышка”

Производим расчет припусков на размер 45,5-0,2 мм.

Величина минимального припуска при последовательной обработке противоположных плоскостей определяется по формуле [6]:

Zi min=Rz i-1+Ti-1+ρi-1+εyi, мкм (1.3)

где Rz i-1- величина высоты микронеровностей поверхности, полученная на предшествующем переходе, мкм;

Ti-1- глубина дефектного поверхностного слоя, полученного на предшествующем переходе, мкм;

Ti-1- глубина дефектного поверхностного слоя, полученного на предшествующем переходе, мкм;

ρi-1- суммарное значение пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки, оставшихся после выполнения предшествующего перехода, мкм;

εyi- погрешность установки заготовки на станке на выполняемом переходе,

мкм.

Заготовка для детали “крышка” получена методом литья под давлением из магниевого сплава МЛ-5 ГОСТ 2856-79.

Технологический маршрут обработки – точение торца на 1Н713 и точение второго торца в сборочной единице.

Для первого торца находим: Rz0=20; Т0=140 мкм [7]

Суммарное значение пространственных отклонений заготовки определяется по формуле [7]:

ρ0=Δк·Д, мкм (1.4)

где Δк—удельная величина коробления, мкм/мм;

Д—диаметр заготовки, мм.

Δк=1 мкм/мм [7]

ρ0=1·260=260 мкм.

Погрешность установки заготовки определяется по формуле [7]:

, мкм (1.5)

, мкм (1.5)

где εб—погрешность базирования, мкм;

εз—погрешность закрепления, мкм.

εб=0;

εз=150 мкм—в осевом направлении [7]

εу1=150 мкм

Z1 min=20+140+260+150=570 мкм.

Для точения второго торца находим:

Rz0=20 мкм; Т0=140 мкм [7]

Суммарное значение пространственных отклонений определяется по формуле  (1.4)

(1.4)

Δк=1 мкм/мм [7]

ρ0=1·82=82 мкм

Погрешность установки сборочной единицы по обработанной поверхности в приспособлении:

εз=120 мкм; εб=0; εу2=120 мкм [7]

Z2 min=20+140+82+120=362 мкм

Все расчетные данные сводим в таблицу 1.3 и определяем предельные размеры.

Таблица 1.3—Расчет припусков на размер 45,5-0,2 мм

| Наименование технологических переходов | Допуск, мкм | Припуск Zmin, мкм | Припуск Zmax, мкм | Допуск на припуск ITz, мкм | Наименьшие предельные размеры, мм | Наибольшие предельные размеры, мм | |||

| по нормативам | принятый | расчетный | принятый | расчетный | принятый | ||||

| Заготовка | - | - | - | - | 46,570 | 47,0 | 47,62 | ||

| Точение торца | 45,662 | 46,4 | |||||||

| Точение второго торца | - | 45,3 | 45,5 |

Производим проверку произведенных расчетов, определяем допуск на припуск по формуле [6]:

JTzi=Zmaxi-Z’mini=JTi-1-JTi, мкм (1.6)

где Z’mini—принятый минимальный припуск, мкм.

JTz1=1220-1000=620-400=220 мкм;

JTz2=900-700=400-200=200 мкм.

Расчеты произведены верно.

Расчет припусков на диаметр 65,1Н10 мм.

Величина минимального припуска при точении наружных и внутренних поверхностей определяется по формуле [6]:

Величина минимального припуска при точении наружных и внутренних поверхностей определяется по формуле [6]:

2Zi min=2·(Rzi-1+Ti-1+√ρ2i-1+ε2yi), мкм (1.7)

Технологический маршрут обработки поверхности—однократное точение в сборочной единице на полуавтомате 1Н713.

Для заготовки находим: Rz0=20 мкм;

Т0=140 мкм [7]

Суммарное значение пространственных отклонений заготовки определя-

ется по формуле [7]:

, мкм (1.8)

, мкм (1.8)

где ρкор—погрешность коробления, мкм;

ρсм—погрешность смещения, мкм.

Погрешность коробления определяется по формуле [7]:

, мкм (1.9)

, мкм (1.9)

где Δк – удельная величина коробления, мкм/мм;

d – диаметр отверстия,мм;

l – длина обработки отверстия, мм.

Δк=1 мкм/мм [7]

=66 мкм

=66 мкм

Погрешность смещения отверстия в сборочной единице относительно отверстия диаметром 145+0,16 мм “корпуса” определяется по формуле [7]:

, мкм (1.10)

, мкм (1.10)

где δА,δВ – допуски на размеры смещения отверстий в сборочной единице в двух взаимно перпендикулярных плоскостях, мкм.

мкм;

мкм;

мкм.

мкм.

Погрешность установки определяется по формуле (1.5)

εз=100 мкм [7]

εз=100 мкм [7]

εб=0 [7]

εу=100 мкм

2Zmin=2(20+140+√2912+1002)=2·468=936 мкм

Все расчетные данные сводим в таблицу 1.4 и определяем предельные размеры.

Таблица 1.4—Расчет припусков на диаметр 65,1Н10 мм

| Наименование технологических переходов | Допуск, мкм | Припуск 2Zmin, мкм | Припуск 2Zmax, мкм | Допуск на припуск ITz, мкм | Наибольшие предельные размеры, мм | Наименьшие предельные размеры, мм | |||

| по нормативам | принятый | расчетный | принятый | расчетный | принятый | ||||

| Заготовка-отливка | - | - | - | - | 64,284 | 64,0 | 63,26 | ||

| Растачивание отверстия | - | 65,22 | 65,1 |

Производим проверку произведенных расчетов по формуле (1.6)

ITz=1840-1220=740-120=620 мкм

Расчет произведен верно.

Расчет припусков на размер 79,7±0,1 мм.

Величина минимального припуска при параллельной обработке плоскостей противоположных определяется по формуле [6]:

2Zmini=2·(RZi-1+Ti-1+ρi-1+εуi), мкм (1.11)

Технологический маршрут обработки – фрезерование плоскостей сборочной единицы на вертикально-фрезерном станке двумя фрезами.

Для заготовки находим: Rz0=20 мкм; T0=140 мкм [7]

Суммарное значение пространственных отклонений определяется по формуле [7]:

ρ0=ρкор+ρсм, мкм (1.12)

где ρкор – погрешность коробления, мкм;

ρсм – погрешность смещения деталей в сборочной единице, мкм.

Погрешность коробления определяется по формуле (1.9)

Погрешность коробления определяется по формуле (1.9)

Δк=1 мкм/мм [7]

мкм

мкм

Погрешность смещения при сборке наружной поверхности ρсм=400 мкм [7]

мкм

мкм

Погрешность базирования εб=0; погрешность закрепления εз=100 мкм [7]

εу=100 мкм.

2Zmin=2·(20+140+√4082+1002)=2·580=1160 мкм

Все расчетные данные сводим в таблицу 1.5 и определяем предельные размеры.

Таблица 1.5 – Расчет припусков на размер 79,7±0,1 мм

| Наименование технологических переходов | Допуск, мкм | Припуск 2Zmin, мкм | Припуск 2Zmax, мкм | Допуск на припуск ITz, мкм | Наименьшие предельные размеры, мм | Наибольшие предельные размеры, мм | |||

| по нормативам | принятый | расчетный | принятый | расчетный | принятый | ||||

| Заготовка-отливка | - | - | - | - | 80,76 | 81,0 | 82,0 | ||

| Фрезерование плоскостей | - | 79,6 | 79,8 |

Производим проверку произведенных расчетов по формуле (1.6)

ITz=2200-1160=1000-200=800 мкм

Расчет произведен верно.

1.7.2 Расчет припусков на деталь “корпус”

Расчет припусков на внутреннюю поверхность диаметром 145Н8 мм.

Технологический маршрут обработки – черновое и чистовое растачивание на полуавтомате 1Б290П-6К.

Величина минимального припуска определяется по формуле (1.7)  .

.

Для заготовки находим: Rz0=20 мкм; Т0=140 мкм [7]

Суммарное значение пространственных отклонений заготовки определяется по формуле (1.8).

Величина коробления определяется по формуле (1.9)

Δк=1 мкм/мм [7]

мкм

мкм

Погрешность смещения отверстия в заготовке равна ½ допуска на базовое отверстие [7]

Погрешность смещения отверстия в заготовке равна ½ допуска на базовое отверстие [7]

ρсм=1/2·400=200 мкм

ρ0=√1462+2002=248 мкм

Погрешность установки при обработке на многошпиндельных станках определяется по формуле [7]

, мкм (1.13)

, мкм (1.13)

где εпр – погрешность положения, погрешность индексации, мкм.

εб=0; εз=100 мкм [7];

εпр=0,05 мкм—по паспорту полуавтомата.

εу1=√1002+502=112 мкм

2Z1min=2·(20+140+√2482+1122)=2·432=864 мкм

Для чистового растачивания находим:

(Rz+T)1=50 мкм [7]

Остаточные пространственные отклонения определяются по формуле [7]

ρост=Ку·ρ0 , мкм (1.14)

где Ку—коэффициент уточнения формы;

ρ0—пространственные отклонения заготовки, мкм.

Ку=0,05 [7]

ρ1=0,05·248=13 мкм

Заготовка при обработке данной поверхности на полуавтомате не переустанавливается.

εб=0; εз=0;

εпр=50 мкм [7];

εу2=50 мкм.

2Z2min=2(50+√132+502)=2·102=204 мкм

Все расчетные данные сводим в таблицу 1.6 и определяем предельные размеры.

Таблица 1.6—Расчет припусков на диаметр 145Н8 мм

| Наименование технологических переходов | Допуск, мкм | Припуск 2Zmin, мкм | Припуск 2Zmax, мкм | Допуск на припуск ITz, мкм | Наибольшие предельные размеры, мм | Наименьшие предельные размеры, мм | |||

| по нормативам | принятый | расчетный | принятый | расчетный | принятый | ||||

Заготовка-отливка Заготовка-отливка

| - | - | - | - | 143,936 | 143,9 | 142,9 | ||

| Растачивание черновое | 144,859 | 144,8 | 144,64 | ||||||

| Растачивание чистовое | 145,063 | 145,0 |

Производим проверку произведенных расчетов по формуле (1.6)

IZz1=1740-900=1000-100=840 мкм;

ITz2=360-263=160-63=97 мкм

Расчет произведен верно.

Расчет припусков на размер 36-0,2 мм

Технологический маршрут обработки – последовательное точение торцов на полуавтомате 1Б290П-6К.

Величина припуска при последовательной обработке определяется по формуле (1.3).

Для первого торца находим: Rz0=20 мкм; T0=140 мкм [7]

Величина суммарных пространственных отклонений определяется по формуле (1.4)

Δк=1 мкм/мм [7]

ρ0=1·260=260 мкм

Погрешность установки определяется по формуле (1.5)

εб=0; εз=100 мкм [7];

εу1=100 мкм

Тогда Z1min=20+140+260+100=520 мкм

Для второго торца находим: Rz0=20 мкм; T0=140 мкм [7]

Суммарное значение пространственных отклонений равно по формуле (1.4)

Δк=1 мкм/мм [7]

ρ0=1·180=180 мкм

Погрешность базирования εб=0; [7]

Погрешность базирования εб=0; [7]

Погрешность закрепления εз=80 мкм [7]

Z2min=20+140+180+80=420 мкм

Все расчетные данные представлены в таблице 1.7. Определяем предельные размеры.

Таблица 1.7—Расчет припусков на размер 36-0,2 мм

| Наименование технологических переходов | Допуск, мкм | Припуск 2Zmin, мкм | Припуск 2Zmax, мкм | Допуск на припуск ITz, мкм | Наименьшие предельные размеры, мм | Наибольшие предельные размеры, мм | |||

| по нормативам | принятый | расчетный | принятый | расчетный | принятый | ||||

| Заготовка-отливка | - | - | - | - | 36,82 | 37,0 | 38,0 | ||

| Точение первого торца | 36,22 | 36,3 | 36,7 | ||||||

| Точение второго торца | - | 35,8 | 36,0 |

Производим проверку правильности произведенных расчетов по формуле (1.6)

ITz1=1300-700=1000-400=600 мкм;

ITz2=700-500=400-200=200 мкм.

Расчет произведен верно.

Расчет припусков на диаметр 140Н11 мм.

Технологический маршрут обработки—однократное растачивание на полуавтомате 1Б290П-6К.

Величина минимального припуска определяется по формуле (1.7).

Для заготовки находим: Rz0=20 мкм; T0=140 мкм [7]

Суммарное значение пространственных отклонений определяется по формуле (1.8)

Величина погрешности коробления равна по формуле (1.9)

Δк=1 мкм/мм [7]

141 мкм

141 мкм

Погрешность смещения отверстия равна половине допуска на базовое отверстие [7]

ρсм=1/2+400=200 мкм

ρ0=√1412+2002=245 мкм

Погрешность базирования εб=0; [7]

Погрешность закрепления εз=100 мкм [7]; εу=100 мкм

2Zmin=2·(20+140+√2452+1002)=2·425=850 мкм

Все расчетные данные представлены в таблице 1.8 и определяем предельные размеры.

Таблица 1.8—Расчет припусков на диаметр 140Н11 мм

| Наименование технологических переходов | Допуск, мкм | Припуск 2Zmin, мкм | Припуск 2Zmax, мкм | Допуск на припуск ITz, мкм | Наибольшие предельные размеры, мм

| Наименьшие предельные размеры, мм | |||

| По нормативам | принятый | Расчетный | принятый | расчетный | принятый | ||||

| Заготовка-отливка | - | - | - | - | 139,4 | 139,4 | 138,4 | ||

| Растачивание однократное | - | 140,25 | 140,0 |

Производим проверку произведенных расчетов по формуле (1.6)

ITz=1600-850=1000-250=750 мкм

Расчет произведен правильно.

На размеры 33,5±0,3; 113,8-0,3 мм расчет припусков произведены справочным методом.

На размеры 33,5±0,3; 113,8-0,3 мм расчет припусков произведены справочным методом.

Таблица 1.9—Расчет припусков справочным методом на размеры 33,5±0,3; 113,8-0,3 мм.

| Технологические переходы обработки отдельных поверхностей детали | Наименьшее значение припуска Zmin, мкм | Расчетный размер, мм | Допуск δ, мкм | Предельные размеры, мм | Предельные припуски, мкм | |||

| Наиболь-ший | Наимень-ший | Zmax | Zmin | |||||

| Размер 33,5±0,3 мм детали “корпус” | ||||||||

| Размер исходной заготовки | 35,2 | 36,2 | 35,2 | - | - | |||

| Точение торца однократное | 33,2 | 33,8 | 33,2 | |||||

| Размер 113,8-0,3 мм в сборочной единице “вентилятор” | ||||||||

| Размер исходной заготовки | 115,5 | 116,5 | 115,5 | - | - | |||

| Фрезерование плоскости | 113,5 | 113,8 | 113,5 | |||||

Расчет режимов резания

1.8.1 Расчет режимов резания на деталь “крышка”

Операция 010 Токарная

Данная операция производится на станке 1Н713, на котором производится подрезка торца в размеры 18±0,3; 14,6±0,3 мм. Станок оснащен специальным приспособлением, в котором заготовка устанавливается по торцу и внутренней поверхности и закрепляется по конусной поверхности шайбой, устанавливаемой на тяге приспособления.

Режущий инструмент – резец подрезной с твердосплавной пластиной ВК8.

Глубина резания t=2 мм.

Рекомендуемая подача для обеспечения параметра шероховатости

Ra=3,2 мкм – S0=0,15÷0,2 мм/об [16]

Принимаем предварительно S0=0,15 мм/об.

Нормативный период стойкости резца Тм=60 мин [16]

Определим скорость резания по формуле [16]:

Определим скорость резания по формуле [16]:

V=  , м/мин (1.15)

, м/мин (1.15)

где Сv – постоянная, характеризующая уровень скорости резания;

Т – период стойкости инструмента, мин;

T – глубина резания, мм;

S0 – подача на один оборот шпинделя, мм/об;

Kv – общий поправочный коэффициент.

Общий поправочный коэффициент при точении равен [16]:

, (1.16)

, (1.16)

где КMV – коэффициент, зависящий от обрабатываемого материала;

КUV – коэффициент, зависящий от материала инструмента;

KNV – коэффициент, зависящий от состояния обрабатываемой поверхности.

КMV=1,0 – для магниевого сплава МЛ5 ГОСТ 2856-79;

КUV=2,7 – для твердого сплава ВК8;

KNV=0,9 – для отливки [16]

Для данных условий: Сv=485; Kv=0,9·2,7=2,43; х=0,12; у=0,25; m=0,28 [16]

V=  м/мин

м/мин

Частота вращения шпинделя равна по формуле [15]:

n=  , об/мин (1.17)

, об/мин (1.17)

где V – скорость резания, м/мин;

D – диаметр обрабатываемой поверхности, мм.

n=  767 об/мин

767 об/мин

Принимаем по паспорту станка nшп=630 об/мин.

Действительная скорость резания равна по формуле [15]:

Vд=  , м/мин (1.18)

, м/мин (1.18)

Vд=

Vд=  =454,98 м/мин

=454,98 м/мин

Определим минутную подачу [15]:

Sм=S0·nшп , мм/мин (1.19)

где S0 – подача на один оборот шпинделя, мм/об;

nшп – принятая частота вращения шпинделя, об/мин.

Sм=0,15·630=94,5 мм/мин.

Принимаем по паспорту станка Sм=80 мм/мин. Производим проверку выбранного режима резания по мощности резания.

Мощность резания при точении определяется по формуле [15]:

, кВт (1.20)

, кВт (1.20)

где Pz – сила резания, Н;

V – скорость резания, м/мин.

Сила резания равна [16]:

Pz=10·Cр·tx·S0y·Vn·Kp, Н (1.21)

где Ср – постоянная, характеризующая уровень силы резания;

Кр – общий поправочный коэффициент.

Общий поправочный коэффициент при точении равен [16]:

Кр=Кмр·Кγр·Кφр·Кλр·Кrр, (1.22)

где Кмр – коэффициент, зависящий от обрабатываемого материала;

Кγр,Кφр,Кλр,Кrр – коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силу резания.

Все поправочные коэффициенты равны единице [16].

Для данных условий находим: Ср=40; х=1,0; у=0,75; n=0 [16].

Рz=10·40·2·0.150.75·454,980·1=192,8 Н

Nрез=  кВт

кВт

Мощность двигателя главного привода станка Nдв=5 кВт, КПД станка η=0,8. Nшп=5·0,8=4 кВт

4 кВт>1,44 кВт. Обработка возможна.

4 кВт>1,44 кВт. Обработка возможна.

Определим основное время [15]:

Т0=  , мин (1.23)

, мин (1.23)

где Lpx – длина рабочего хода, мм;

Sм – минутная подача, мм/мин.

Длина рабочего хода определяется по формуле [15]:

Lpx=Lрез+у, мм (1.24)

где Lрез – длина резания, мм;

у – величина подвода, врезания и перебега инструмента.

у=5 мм [10]

Lpx=  мм

мм

Т0=  0,88 мин

0,88 мин

Операция 020 Агрегатная

Данная операция производится на однопозиционном агрегатном станке, который имеет две сверлильных головки горизонтальных, одна из которых оснащена четырехшпиндельной насадкой, и кондуктор. Заготовка в кондукторе устанавливается по торцу и внутренней поверхности, и закрепляется прихватами.

Обработка производится последовательно в два перехода по следующей технологии:

- установка заготовки в кондукторе, закрепление;

- сверление четырех отверстий диаметром 4,3+0,16 с одновременным снятием фаски 1×45° на глубину 15±0,2 мм;

- снятие облоя с окон;

- снятие детали после обработки со станка.

Производим расчет режимов резания для каждого перехода:

Переход “Сверление четырех отверстий диаметром 4,3+0,16 мм со снятием

фаски 1×45°”.

фаски 1×45°”.

Режущий инструмент – комбинированное сверло из быстрорежущей стали Р6М5. Глубина резания t=2,2 мм. Подача рекомендуемая на один оборот шпинделя S0=0,18-0,27 мм/об. Поправочный коэффициент на последующее нарезание резьбы КSо=0,5 [16]:

S0=0,2·0,5=0,1 мм/об

Принимаем по паспорту станка S0=0,1 мм/об. Нормативный период стойкости сверл при многоинструментальной обработке ТМ=40 мин [10].

Скорость резания равна [16]:

V  , м/мин (1.25)

, м/мин (1.25)

где Сv – постоянная, характеризующая уровень скорости резания;

Кv – общий поправочный коэффициент.

Общий поправочный коэффициент равен при сверлении [16]:

Кv=Кмv·Kuv·Klv, (1.26)

где Klv – коэффициент, зависящий от глубины отверстия.

Для отношения длины к диаметру—L/D=15/4,3=3,48:

Klv=0,85 [16]; Кмv=1,0; Kuv=1,0 [16]; Кv=0,85.

Для данных условий находим:

Cv=36,3; q=0.25; y=0.55; m=0.125 [16]

V=  м/мин

м/мин

Соответствующая частота вращения шпинделя равна по формуле (1.17):

n=  об/мин.

об/мин.

Принимаем по паспорту станка nшп=1500 об/мин.

Действительная скорость резания равна по формуле (1.18):

Vд=  м/мин

м/мин

Производим проверку выбранного режима резания по мощности резания и осевой силе.

Мощность резания равна при сверлении [16]:

Nрез=  , кВт (1.27)

, кВт (1.27)

где Мкр—крутящий момент, Нм;

n—частота вращения шпинделя, об/мин.

Крутящий момент равен [16]:

Мкр=10·См·Дq·S0y·Kмр , Н (1.28)

где Ср – постоянная, характеризующая уровень крутящего момента;

Кмр – поправочный коэффициент, зависящий от обрабатываемого материала.

Для данных условий: См=0,005; q=2; y=0.8 [16]; Кмр=1 [16]

Мкр=  Нм

Нм

Nрез=  кВт

кВт

ΣNрез=4·0,03=0,12 кВт.

Осевая сила равна [16]:

Р0=10·Ср·Dq·Soy·Kмр, Н (1.29)

Для данных условий: Cр=9,8; q=1.0; y=0.7; Kмр=1 [16]

Р0=10·9,8·4,3·0,10,7·1=84.3 Н

ΣРо=4·84,3=337,2 Н

Мощность двигателя головки Nдв=1 кВт, КПД привода 0,8.

Рост=1500 Н; Nшт=1·0,8=0,8 кВт

1500 Н>337,2 Н

0,8 кВт>0,12 кВт

Обработка возможна.

Определим основное время [15]:

То=  , мин (1.30)

, мин (1.30)

где Lрх—длина рабочего хода, мм;

где Lрх—длина рабочего хода, мм;

i—число проходов;

Sо—подача на один оборот шпинделя, мм/об;

nшп—частота вращения шпинделя, об/мин.

Длина рабочего хода равна по формуле 1.24.

Для глухого отверстия у=2 мм [10]

Lрх=15+2=17 мм

То=  0,12 мин

0,12 мин

Переход “Снятие облоя с окон по внутреннему контуру”.

Режущий инструмент – зенковка конусная с наибольшим диаметром

55 мм, оснащенная четырьмя пластинами твердого сплава ВК8. Глубина резания t=2 мм. Подача рекомендуемая S0=0,1÷0,2 мм/об.

Принимаем по паспорту головки S0=0,1 мм/об.

Нормативный период стойкости зенковки Тм=90 мин [10].

Определим скорость резания по формуле (1.25)

Для данных условий находим: Сv=36,3; q=0,25; у=0,55; m=0,125 [16]

Поправочные коэффициенты: Кмv=1.0; Klv=1.0; Kuv=2.7 [16]; Kv=2.7

V=  539 м/мин

539 м/мин

Соответствующая частота вращения шпинделя равна по формуле (1.17):

n=  =3121 об/мин

=3121 об/мин

Принимаем по паспорту nшп=1500 об/мин.

Действительная скорость резания равна по формуле (1.18)

Vд=  259 м/мин

259 м/мин

Производим проверку выбранного режима резания по осевой силе и мощности резания.

Сила осевая равна по формуле (1.29)

Для данных условий: Ср=9,8; q=1; y=0.7; Kмр=1,0 [16]

Р0=10·9,8·55·0,10,7·1=1078 Н

Р0=10·9,8·55·0,10,7·1=1078 Н

Крутящий момент равен по формуле 1.28

См=0,005; q=2; у=0,8; Кмр=1 [16]

Мкр=10·0,005·2-2·0,10,8·1=0,03 Нм

Мощность резания определяется по формуле (1.27)

Nрез=  0,01 кВт

0,01 кВт

Очевидно, что обработка возможна.

Определим основное время по формуле (1.30).

Длина рабочего хода равна по формуле (1.24)

у=3 мм [10]

Lpx=15+3=18 мм

Т0=  =0,12 мин

=0,12 мин

Все расчетные данные представлены в таблице 1.10

Таблица 1.10—Режимы резания на операции 020

| Наименование технологических переходов | Режимы резания | Основное время, мин. | |||

| Lрх, мм | Sо, мм/об | V, м/мин | n, об/мин | ||

| Сверление четырех отверстий диаметром 4,3+0,16 мм | 0,1 | 20,25 | 0,12 | ||

| Снятие облоя с окон на внутренней поверхности | 0,1 | 0,12 | |||

| Итого | 0,24 |

1.8.2 Расчет режимов резания на деталь “корпус”

Операция 015 Автоматная

Обработка на данной операции производится на токарном горизонтальном шестишпиндельном патронном полуавтомате 1Б290П-6К в следующей последовательности:

Позиция 01 – Загрузочная

Позиция 02 – Загрузочная

Позиция 03 – Поперечный суппорт – точение торца в размеры 33,5±0,3; 12±0,5 мм.

Позиция 03 – Поперечный суппорт – точение торца в размеры 33,5±0,3; 12±0,5 мм.

Позиция 04 – Продольный суппорт – точение второго торца в размеры 36-0,2; 28±0,3 мм и предварительное растачивание отверстия диаметром 144,5 Н10 мм с выдерживанием размера 7±0,5 мм.

Позиция 05 – Продольный суппорт – растачивание отверстия диаметром 140 Н11 мм напроход.

Позиция 06 – Продольный суппорт – растачивание чистовое отверстия диаметром 145Н8 мм в размер 7±0,5 мм с одновременным снятием фаски 0,8×45°.

Полуавтомат оснащен цанговыми оправками; базирование заготовок осуществляется по торцу и соответствующей внутренней поверхности.

Режущий инструмент – резцы с твердосплавными пластинами ВК8.

Производим расчет режимов резания.

Определим рабочий ход суппортов. Рабочий ход продольного суппорта определяется по наибольшему пути одного из инструментов.

Длина рабочего хода равна по формуле (1.24).

Для инструментов продольного суппорта находим:

Позиция 04 – Резец расточной – у=3 мм [10]

Lрх1=7+3=10 мм

Резец подрезной у=3 мм; Lрх=2+3=5 мм

Позиция 05 – Резец расточной – у=5 мм [10]

Lрх2=8+5=13 мм

Позиция 06 – Резец расточной – у=3 мм [10]

Lрх3=7+3=10 мм

Принимаем для продольного суппорта Lрх пр=13 мм

Для поперечных суппортов находим:

Позиция 03 – Резец подрезной – у=5 мм [10]

Lрх03=(226-140)/2+5=48 мм

Определим предварительно подачу на один оборот шпинделя по нормативам.

Рекомендуемая подача для получения заданной точности размеров и параметров шероховатости: S01=0.15÷0.25 мм/об – для всех резцов [11];

Рекомендуемая подача для получения заданной точности размеров и параметров шероховатости: S01=0.15÷0.25 мм/об – для всех резцов [11];

S02=0.1 мм/об – для чистовой расточки.

Нормативный период стойкости определяется исходя из числа инструментов в наладке. При шести инструментах в наладке – Тм=150 мин [10]

Определим частоту вращения шпинделей и производим подбор сменных зубчатых колес скоростей.

Максимально допустимые скорости резания и соответствующая частота вращения шпинделей определяется для каждого перехода. Из полученных данных выбирается наименьшая частота вращения шпинделей.

Для резцов при обработке магниевого сплава находим:

- для подрезных, расточных черновых резцов

Vтаб1=225 м/мин;

- для чистовой расточки

Vтаб2=290 м/мин [11]

Поправочные коэффициенты на скорость резания равна в зависимости от:

- материала инструмента, для твердого сплава ВК8 – Кuv=1,5;

- периода стойкости инструмента Ктv=1,8;

- вида обработки, при диаметре отверстий более 75 мм – Коv=1,0 [11].

V1=225·1,5·1,8·1=607,5 м/мин;

V2=290·1,5·1,8·1=783 м/мин.

Определим частоту вращения шпинделей по формуле (1.17)

n1=  1381 об/мин; n2=

1381 об/мин; n2=  1719 об/мин;

1719 об/мин;

n3=  856 об/мин; n4=

856 об/мин; n4=  912 об/мин.

912 об/мин.

Принимаем по паспорту полуавтомата nшп=660 об/мин при сменных зубчатых колесах скоростей А=42; В=42; С=40; Д=44.

Принимаем по паспорту полуавтомата nшп=660 об/мин при сменных зубчатых колесах скоростей А=42; В=42; С=40; Д=44.

Действительная скорость резания равна по формуле (1.18):

V1=  =290.14 м/мин; V2=

=290.14 м/мин; V2=  =300,5 м/мин;

=300,5 м/мин;

V3 =  =468 м/мин; V4=

=468 м/мин; V4=  =439 м/мин.

=439 м/мин.

Определим окончательно величину подач и произведем подбор зубчатых колес подач.

Подачи для каждого инструмента определяются в отдельности.

При выборе подачи продольного суппорта принимается во внимание наименьшая подача.

Определим количество оборотов шпинделя nр, необходимое для выполнения каждого перехода, по формуле [18]

np=  , об (1.31)

, об (1.31)

где Lpx—длина рабочего хода, мм;

S0—рекомендуемая подача, мм/об.

Для продольного суппорта имеем: np1=13/0,1=130 об; ьдля поперечного суппорта: np2=48/0,2=240 об.

Принимаем по паспорту полуавтомата np1=260 об, при сменных зубчатых колесах подач q=24; h=40; l=40; f=37.

По принятому количеству оборотов шпинделя за 145° поворота распредвала определяем фактические подачи для каждого суппорта по формуле [18]:

Sф=  , мм/об (1.32)

, мм/об (1.32)

Для продольного суппорта:

S0 прод=13/260=0,05 мм/об

Для поперечного суппорта:

S0 03=48/260=0,185 мм/об;

S0 03=48/260=0,185 мм/об;

Продолжительность рабочего хода определяется по формуле [18]:

Т0=  , мин (1.33)

, мин (1.33)

Т0=  23,64 с

23,64 с

Время быстрых перемещений по паспорту Тхх=3,2 с.

Время цикла равно:

Тца=23,64+3,2=26,84 с=0,45 мин.

Производим проверку выбранного режима резания по мощности резания. При проверочных расчетах в расчет принимается суммарная мощность резания на всех позициях.

Мощность резания по нормативам для резцов определяется по формуле [10]:

Nрез=  , кВт (1.34)

, кВт (1.34)

где Nтаб—табличное значение мощности резания, кВт;

V—скорость резания, м/мин;

Км—коэффициент, характеризующий обрабатываемый материал.

Км=0,3 [10]

Для подрезного резца позиции 03 находим:

Nрез=0,9 кВт [10]

Nрез1=  =1,26 кВт

=1,26 кВт

Аналогично производим расчеты для каждого инструмента. Все расчетные данные представлены в таблице 1.11

Таблица 1.11—Режимы резания и мощность резания на операции 015

Таблица 1.11—Режимы резания и мощность резания на операции 015

| NN позиции | Наименование Технологического перехода | Режимы резания | Мощность резания, кВт | |||

| Lpx, мм | S0, мм/об | V, м/мин | n, об/мин | |||

| Точение торца | 0,185 | 468,0 | 1,26 | |||

| Растачивание черновое ø144,5Н10 мм | 0,05 | 299,46 | 0,81 | |||

| Точение торца | 0,116 | 439,0 | 1,18 | |||

| Растачивание отверстия ø140Н11 мм | 0,05 | 290,14 | 0,43 | |||

| Растачивание чистовое ø145Н8 мм | 0,05 | 300,5 | 0,68 | |||

| ИТОГО | 4,36 |

Эффективная су