Домкратами называют устройства, предназначенные для подъема груза на небольшую высоту (до 1 м), воздействием на груз снизу вверх. Подъем груза на большую высоту можно осуществлять домкратом в несколько последовательных приемов с перестановкой домкрат на подкладки, груз при этом удерживается на подставках. Домкратами можно выполнять и горизонтальное перемещение груза, воздействуя не него сбоку, при упоре основанием домкрата в неподвижную опору. Домкраты используют также для передвижения и выверки конструкций при строительно-монтажных работах, для подъема и выправки путевой решетки при сооружении верхнего строения железных дорог.

В строительных машинах домкраты широко применяют в качестве встроенных сборочных единиц самоподъемных подмостей, выносных опор кранов. Грузоподъемность домкратов 1...750 т. Для подъема и передвижения больших грузов часто используют одновременно несколько домкратов. Домкраты разделяют на реечные, винтовые и гидравлические.

Реечный домкрат. При подъеме груза реечным, домкратом (рис. 55, а) из его корпуса 4 выдвигается грузоподъемная зубчатая рейка 3 с помощью рукоятки и передаточного механизма 2, состоящего из нескольких пар зубчатых колес. Для предотвращения опускания выдвинутой рейки и поднятого груза служит храповое устройство 7.

Рукоятка привода реечного домкрата снабжена грузоупорным тормозом. В верхней части рейки предусмотрен самоустанавливащийся оголовок 1, а в нижней части — консольный выступ (лапа) 5 для подъема низкорасположенного груза. Реечные домкраты изготовляют грузоподъемностью до 6 т, высотой подъема до 0,6 м.

Винтовой домкрат (рис. 55, б) состоит из чугунного или стального (штампованного) корпуса 12, неподвижной гайки 11, поворотного винта 10 с ленточной нарезкой и рукоятки 9 с храповым двусторонним устройством (трещоткой), включающим корпус 13, собачку 16; свободно сидящую на оси 15, и пружину 14.

При качании рукоятки винт 10 вращается вокруг вертикальной оси, вывинчивается при подъеме и завинчивается при его опускании. Винт 10 снабжен свободно сидящим на нем оголовком 8, который остается неподвижным при вращении винта. Угол подъема винтовой линии а ленточной резьбы винта делают меньше, чем угол трения ρ, благодаря чему обеспечивается самоторможение домкрата без дополнительных устройств.

Винтовые домкраты изготовляют с ручным приводом грузоподъемностью до 20 т и с высотой подъема 0,5 м.

Гидравлический домкрат (рис. 56) поднимает груз поршнем (плунжером) 2, заключенным в цилиндрический корпус 1 домкрата. В подпоршневое пространство домкрата накачивается рабочая жидкость насосом 4, плунжеру которого сообщается возвратно-поступательное движение с помощью рычага 6. Надпоршневое пространство насоса соединено с подпоршневым пространством домкрата каналом с запорным клапаном 9, пропускающим жидкость только в направлении от насоса к поршню домкрата.

В канале, соединяющем надпоршневое пространство насоса с баком 7, расположен клапан 8, пропускающий жидкость только в направлении от бака к насосу. Опускание груза происходит при открывании запорного вентиля 3, после чего масло, находящееся под поршнем, выдавливается в бак силой тяжести груза и поршня.

Рабочей жидкостью в гидравлических домкратах является незамерзающая смесь или веретенное масло. Гидравлические домкраты удобны для группового использования в виде батарей для подъема больших грузов, например для периодического подъема скользящей опалубки, применяемой при возведении сооружений из монолитного бетона. В этом случае для подачи рабочей жидкости применяют гидронасосы с машинным приводом.

5. Назначение, устройство, классификация лебедок.

Лебедкой называется грузоподъемная машина, перемещающая, груз с помощью стального каната, наматываемого на вращающийся барабан.

Лебедки применяют в качестве самостоятельного механизма для подъема и опускания грузов, а также как составную встроенную часть исполнительных механизмов грузоподъемных, землеройных и других строительных машин. Лебедки бывают с ручным и машинным приводом. Каждая лебедка характеризуется тяговым усилием, канатоемкостью и скоростью навивания каната на барабан.

Лебедка с ручным приводом (рис. 59, а) состоит из станины 1, барабана 5, свободно вращающегося на оси, неподвижно закрепленной в стойках станины, системы зубчатых колес 4 и рукоятки 2. Для удержания на весу поднятого груза служит храповой механизм 3 с грузоупорным тормозом. Ручные лебедки грузоподъемностью более 3 т изготовляют с двумя рукоятками по одной на каждом конце приводного вала.

Рычажная лебедка с ручным приводом (рис. 59, в). Лебедки с рычажной передачей отличаются от лебедок с зубчатой передачей и тяговым барабаном тем, что в качестве тягового органа у них применены рычажные захваты. Канат рычажных лебедок не наматывается на барабан, а протягивается вдоль корпуса лебедки между двумя попеременно действующими захватами с зажимами. Рычажная лебедка состоит из корпуса 6, рычага подъема и спуска 7, захватов 13, зажимных колодок 14 и 15, шатунов 9 и 10 и тягового каната 11. Лебедку к опоре подвешивают с помощью крюка 16. При неподвижном положении рычага подъема оба захвата держат канат защемленным за счет воздействия на них пружин.

Рычажная лебедка с ручным приводом (рис. 59, в). Лебедки с рычажной передачей отличаются от лебедок с зубчатой передачей и тяговым барабаном тем, что в качестве тягового органа у них применены рычажные захваты. Канат рычажных лебедок не наматывается на барабан, а протягивается вдоль корпуса лебедки между двумя попеременно действующими захватами с зажимами. Рычажная лебедка состоит из корпуса 6, рычага подъема и спуска 7, захватов 13, зажимных колодок 14 и 15, шатунов 9 и 10 и тягового каната 11. Лебедку к опоре подвешивают с помощью крюка 16. При неподвижном положении рычага подъема оба захвата держат канат защемленным за счет воздействия на них пружин.

Благодаря небольшим габаритам, размерам и массе рычажные лебедки широко применяют на монтажных работах для подъема и горизонтального перемещения грузов. Рычажные лебедки изготовляют грузоподъемностью 1,5 и 3 т. Лебедки с ручным приводом применяют на монтажных работах при редком перемещении грузов. Тяговое усилие этих лебедок составляет 5... 100 кН, канатоемкость 100...З00 м.

Лебедки с электрическим приводом. Однобарабанную реверсивную лебедку (рис. 60, а) с приводом от электродвигателя монтируют на сварной раме 1. Электродвигатель 6 втулочно-пальцевой муфтой 5 соединяется с редуктором 3. Диск муфты одновременно служит и тормозным шкивом нормально замкнутого колодочного тормоза 4. Барабан 2 лебедки гладкий с двумя бортовыми фланцами. Между валом электродвигателя и барабаном лебедки имеется постоянная кинематическая связь. Управление двигателем — пуск, остановка и изменение направления вращения (реверсирование) осуществляется пускорегулирующей электроаппаратурой (контроллерами, сопротивлениями, магнитными пускателями), смонтированной на раме лебедки.

Зубчато-фрикционные лебедки (рис. 60, в) отличаются от реверсивных тем, что их барабаны 2 соединяются с зубчатым колесом 3 с помощью фрикционной муфты 7. Груз поднимается за счет работы двигателя 6, а опускается под действием силы тяжести при отключении барабана рукояткой 8. Скорость опускания регулируется тормозом 10, действующим на тормозной шкив, выполненный заодно с корпусом барабана. Барабан может стопориться храповым устройством 9.

6. Назначение, устройство и классификации строительных подъемников. К строительным подъемникам относятся грузоподъемные машины, осуществляющие в основном вертикальное перемещение грузов. В строительном производстве подъемники применяют для подачи разнообразных штучных материалов и деталей на этажи строящихся зданий, в основном после демонтажа башенных и других кранов, а также для подъема рабочих.

По назначению подъемники разделяют на грузовые и грузопассажирские, а по выполнению несущих и ограждающих конструкций направляющего и грузоподъемного устройства — на мачтовые (стоечные), шахтные, скиповые (ковшовые), подъемные вышки и площадки. Мачтовые подъемники являются наиболее распространенными в строительстве благодаря простоте конструкции и небольшой их стоимости.

Мачтовый подъемник, (рис.61) представляет собой стойку-мачту 1 (без ограждений), по направляющим которой перемещается грузоподъемная площадка 4. Однобарабанная реверсивная лебедка 6 установлена на раме 5, являющейся основанием для мачты. Грузоподъемный канат 2 от барабана лебедки направляется к концевым блокам 3 и закрепляется на грузоподъемной площадке.

Управление подъемником — кнопочное, крайние положения платформы (верхнее и нижнее) фиксируются конечными выключателями-ограничителями. Применяют также и автоматическую систему управления подъемником с вызовом и остановкой на уровне любого этажа сооружения. Грузовая платформа оборудуется аварийными захватами, которые удерживают ее от падения в случае обрыва грузового каната.

Мачту подъемника изготовляют из отдельных секций и наращивают по мере возведения здания. При необходимости мачту прикрепляют к возводимому сооружению жесткими связями. В этом случае высота подъема при достаточной канатоемкости лебедки практически неограниченна.

Для удобства разгрузки материалов подъемная платформа некоторых подъемников может поворачиваться относительно каретки вокруг вертикальной оси на 90 °. Подъемник может быть также снабжен выдвижными грузозахватывающими устройствами, смонтированными на грузоподъемной площадке и позволяющими подавать грузы внутрь здания через оконные проемы. Грузоподъемность мачтовых подъемников 0,5...0,8 т, скорость подъема 0,4...0,6 м/с, высота подъема до 60 м.

Шахтные грузовые подъемники в отличие от мачтовых подъемников имеют ограждающие устройства, внутри которых по направляющим перемещается грузоподъемная площадка или кабина.

Скиповые (саморазгружающиеся ковшовые) подъемники применяют для подачи бетонной смеси при возведении монолитных железобетонных сооружений или строительстве промышленных зданий, для подачи инертных материалов в установках приготовления товарного бетона-раствора.

Скиповые подъемники (рис. 62) состоят из несущей рамы (направляющих) 3, по которой перемещается ковш 1 с помощью грузового каната 2, лебедки 4 и электродвигателя 5. Передние и задние опорные ролики ковша имеют разную колею. При подходе ковша к верхнему оголовку его передние ролики попадают на криволинейную часть направляющих, тогда как задние ролики продолжают прямолинейное движение, благодаря чему происходит самоопрокидывание ковша.

Вместимость ковша скиповых подъемников 0,75...1 м3 и более.

Рис.62. Скиповый (ковшовый подъемник)

1-ковш; 2-канат; 3-рама; 4-лебедка; 5-электродвигатель

7. Скреперы, назначение и устройство.

Скреперы в строительстве применяют для послойного резания грунта, транспортировки его к месту укладки и выгрузки в сооружение или отвал. При необходимости выгрузка осуществляется с разравниванием грунта. 6 помощью скреперов возводят земляные насыпи и плотины, осуществляют выемки и вертикальную планировку больших площадей.

Скрепер представляет собой агрегат, состоящий из тяговой машины (гусеничного или пневмоколесного трактора или тягача) и прицепного или полуприцепного оборудования в виде ковша, установленного на пневмоколесах, и системы управления ковшом. Скреперы могут быть и самоходными с одним или двумя двигателями.

Скреперы различают по вместимости ковша, способу передвижения, способам загрузки и разгрузки ковша, типу передней заслонки, системе управления. По вместимости ковша различаются скреперы малой вместимости—до 3 м3, средней вместимости— 3...10 м3, большой вместимости — свыше 10 м3.

По способу передвижения различают скреперы прицепные к гусеничным или колесным тракторам, полуприцепные, часть нагрузки которых от собственной массы и массы грунта передается тягачу (трактору); самоходные, у которых тягач и скрепер представляют собой одну машину, самоходные скреперные поезда, состоящие из двух или трех скреперных агрегатов.

По способу загрузки ковша различают скреперы с загрузкой от силы тяги и с механизированной элеваторной загрузкой. По способу разгрузки ковша различают скреперы со свободной (самосвальной) разгрузкой вперед или назад, применяемой на ковшах малой емкости, с полупринудительной разгрузкой, при которой опорожнение ковша происходит при повороте днища и задней стенки, выполненных как одно целое, с принудительной разгрузкой ковша в сторону выгрузки.

Он состоит из ковша опирающегося сзади на пневмоколесахоботс поперечной трубой и продольными двумя балками, передкас колесной осью и пневмоколесами. Соединяется скрепер с гусеничным тракторомс помощью сцепки. Хобот передней дугообразной частью опирается на передок через шаровой шарнир, обеспечивающий относительное смещение передка и дышла на 30°. Ковш сварной конструкции имеет боковые стенки и днище, в передней части которого закреплена ножевая плита со съемными средними и крайними ножами. Средние ножи для облегчения условий резания грунта выдвинуты вперед относительно крайних ножей. Продольные балки дышла соединены с боковыми стенками ковша с помощью шаровых опор. Задняя торцевая часть ковша перекрыта подвижной стенкой, которая перемещается относительно ковша гидроцилиндром, закрепленным на буферной части ковша.Подъем и опускание ковша осуществляется гидроцилиндрами 5.В передней части ковша расположена заслонка, перекрывающая полость ковша при транспортировке после его заполнения и открывающая полость при выгрузке грунта. Привод заслонки осуществлен двумя гидроцилиндрами

Скрепер может быть оборудован автоматической системой управления «стабилоплан», Скрепер ДЗ-20В может разрабатывать грунты I и II групп без предварительного рыхления и III и IV групп, предварительно разрыхленных.

Полуприцепной скрепер (рис. 158) представляет собой одноосную машину, опирающуюся своим хоботом на седельное устройство двухосного пневмоколесного тягача. Их преимущество по сравнению с прицепными скреперами к гусеничным тракторам — в более высокой скорости передвижения с грузом.

Самоходный скрепер. К самоходным несколько условно относят скреперы, у которых в качестве тяговой машины применяют одноосный тягач. По конструкции собственно скреперного оборудования они могут не отличаться от прицепляемых к двухосному тягачу. Самоходные скреперы широко применяют в строительном производстве. Высокая транспортная скорость 40...50 км/ч и хорошая маневренность обеспечивают увеличение их производительности по сравнению с прицепными скреперами к гусеничным тракторам в 2—3 раза. Перемещение грунта самоходными скреперами целесообразно производить на расстояние до 5 км.

Самоходный скрепер с гидравлическим управлением показан на рис. 159. Передняя рама скрепера 6 шарнирно связана с задней рамой 9 и седельно-сцепным устройством 2 одноосного тягача 1. Конструкция тягача обеспечивает свободу его разворота относительно скрепера, осуществляемого с помощью двух гидроцилиндров 3, установленных на тягаче у опорного седельного устройства.

Двухмоторный самоходный скрепер ДЗ-115 с ковшом вместимостью, 15 м3 показан на рис. 160. Скрепер имеет гидравлический привод и принудительную разгрузку ковша. Одновременную работу двух двигателей применяют в процессе заполнения ковша и транспортировки груза, при выгрузке ковша и обратном ходе может работать один двигатель.

8. Смесительные установки для приготовления бетонных смесей и растворов.

Смесительные установки применяют для регулярного приготовления в значительных количествах бетонной смеси или строительных растворов, или и того, и другого на одной установке. В состав бетоносмесительной установки входят склад компонентов (цемента, песка, щебня или гравия), машины, транспортирующие компоненты от склада к установке, промежуточные вместимости (бункеры), питатели, дозирующие устройства, смесительные машины, устройства для выдачи готовой смеси, аппаратура управления и вспомогательное оборудование.

Установки различают по назначению, исполнению, компоновке, способу действия и производительности, степени автоматизации. По назначению и исполнению установки могут быть временного типа (приобъектные), в передвижном или сборно-разборном исполнении и постоянно действующие (стационарные).

По компоновке бетонорастворные установки разделяют на выполненные по вертикальной схеме (башенного типа), в которых компоненты поднимают на высоту один раз в промежуточные емкости, расположенные в верхнем ярусе, а дозаторы и смесительные машины находятся ниже их, последовательно одни за другими, так что компоненты в процессе приготовления смеси перемещаются под действием собственной силы тяжести, и партерного типа, в которых промежуточные емкости расположены примерно на одном уровне со смесительными машинами. По способу действия установки разделяют на цикличные и непрерывного действия, по степени автоматизации — на установки с ручным управлением и автоматизированные.

Бетоносмесительная сборно-разборная установка СБ-5 (С-243-1Б) цикличного действия, башенного типа показана на рис. 246. Установка имеет два бетоносмесителя вместимостью 1200/800 л.

Заполнители со склада подаются на пятый этаж по наклонной галерее ленточным конвейером в поворотную воронку и из нее через патрубок поступают в расходные бункера, оборудованные указателями уровня и сводообрушителями. Цемент со склада подается в расходные бункера по трубопроводам пневмосистемы, включающей фильтр и циклон, установленные на пятом этаже. Предусмотрены два бункера для разных марок цемента.

Из расходных бункеров компоненты поступают через переходные патрубки в дозаторы, расположенные на третьем этаже. Цемент отмеривается дозатором 10, а заполнители — дозаторами 8. Для отмеривания воды, поступающей из расходного бака, служит дозатор 11, а для жидких добавок — дозатор 9. Цемент и заполнители из дозаторов через приемную воронку поступают в гравитационные бетоносмесительные машины, расположенные на втором этаже установки. Готовый замес из бетоносмесительных машин выгружается в раздаточный бункер, а из него — в транспортные средства.

Бетоносмесительные установки непрерывного действия оснащают дозирующим и смесительным оборудованием непрерывного действия. Автоматизированная установка СБ-75 (рис. 249), смонтированная по партерной схеме, производительностью 30 м3/ч состоит из дозировочного блока, заполнителей расходного бункера цемента с дозатором, расходных баков для жидкостей с дозаторами, смесительного отделения и транспортирующих машин. Склад заполнителей состоит из установленных в один ряд четырех расходных бункеров, под каждым из которых размещены дозаторы непрерывного действия. Заполнение бункеров инертными материалами может осуществляться различными способами: погрузчиками, грейферным ковшом, ленточными конвейерами и т. д., непосредственно или через распределительную воронку.

От дозаторов заполнители поступают на сборный ленточный конвейер, затем на наклонный ленточный конвейер и с него в смеситель непрерывного действия. Одновременно цемент из расходного бункера поступает через затвор в дозатор цемента непрерывного действия и из него в смеситель. В то же время вода из расходного. бака насосом-дозатором через трехходовые краны непрерывно подается в смеситель. Выдача готовой бетонной смеси идет через воронку. При необходимости выдачи сухой бетонной смеси поток компонентов (исключая воду) перекидыванием заслонки в двухрукавный желоб направляется в копильник и из него или в кузов автосамосвала или в барабан автобетоносмесителя.

Автоматизированная бетоносмесительная установка СБ-75

Автоматизированная бетоносмесительная установка СБ-75

непрерывного действия /— дозаторы инертных материалов;

2 — ленточный конвейер; 3 —наклонный конвейер; 4 — бункеры; 5 —каркас; 6 — рукав; 7 — бункер цемента; 8 — фильтр; 9 — смеситель непрерывного действия; /0 — кабина управления; // — воронка; 12 —контрольный дозатор; 13 — насос-дозатор

9. Оборудование гидромеханизации

При гидромеханическом способе разработки грунта все технологические операции процесса - отделение грунта от массива, захват, транспортировка к месту укладки и укладка – выполняются за счет энергии потока воды.

В строительном производстве гидромеханическую разработку грунта применяют при намыве плотин и дамб, больших площадок и повышения их уровня, образования выемок.

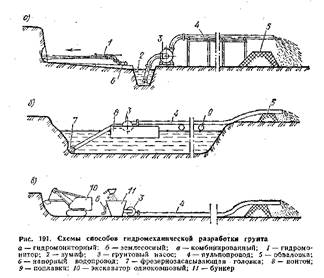

Разработка грунта гидротехническим способом может быть гидромониторной, землесосной и комбинированной.

При гидромониторном способе (рис. 191, а), применяемом в сухих забоях, грунт размывается струей воды, выбрасываемой под высоким давлением из насадки водобойного снаряда, называемого гидромонитором. Вода к гидромонитору подается по трубопроводу от насосной станции, располагаемой у ближайшего водоема.

Размытый грунт, смешиваясь с водой, образует пульпу, которая отводится самотеком непосредственно к месту укладки по пульпопроводу или стекает в приямок — зумпф, откуда перекачивается специальным грунтовым насосом по пульпопроводу к месту укладки. Консистенция пульпы поддерживается примерно 1:10 по объему, т. е. в 10 м3 пульпы содержится грунта 1 м3. Чтобы предотвратить выпадение грунта из пульпы, потоку должна быть сообщена определенная скорость. На месте укладки пульпа заливается на участок, огражденный земляными валами. При заливке поток теряет скорость, и грунт осаждается на заливаемой поверхности. Обволакивающие валы делают из фильтрующего грунта, пропускающего воду и задерживающего частицы грунта.

При землесосном (рефулерном) способе (рис. 191,6) грунт разрабатывают под водой. Разрыхленный грунт вместе с водой засасывается через грунтозаборное устройство грунтовыми насосами, установленными на плавучих земснарядах, и направляется к месту укладки по пульпопроводу, который может быть частично плавучим, а частично пролегать по суше. Разрыхление грунта при землесосном способе может производиться струей воды или при более твердых грунтах с механическим разрыхлением в виде шаровой фрезы. Разрыхлитель устанавливают вблизи входного отверстия пульпоприемника — всасывающей трубы грунтового насоса — и приводят во вращение от двигателя, установленного на земснаряде.

При комбинированном способе разработки (рис. 191, в) используют два метода: грунт разрабатывают механическим способом, а транспортировку разрыхленного и разжиженного грунта осуществляют земгрунтовым насосом. При этом способе грунт, разработанный одноковшовым экскаватором, грузится в специальный бункер — зумпф, в который подается вода, образующая смесь с грунтом — пульпу. Пульпа засасывается из зумпфа грунтовым насосом и направляется по пульпопроводу к месту укладки.

Экономически целесообразная дальность перемещения грунта гидравлическим транспортированием составляет 4...8 км. Гидромеханический способ разработки при соответствующих грунтовых условиях и при наличии в достаточном количестве воды является одним из наиболее эффективных способов.