Продукт, полученный в результате дробления горных пород на тех или иных дробильных машинах, перед употреблением должен быть рассортирован на группы (фракции) по размерам входящих в них кусков. В строительстве для приготовления бетонных смесей в качестве крупного заполнителя применяют щебень и гравий следующих фракций: 5(3)...10, 10...20, 20...40, 40...70, 70...150 мм. На заводах сборных железобетонных изделий основными фракциями являются: 5(3)...10 и 10...20 мм.

При сортировке из материала выделяют также посторонние примеси, снижающие качество продукции, т. е. осуществляют обогащение продукта. Сортировку и обогащение материалов осуществляют несколькими способами — воздушным, гидравлическим и механическим.

Воздушная сортировка осуществляется в потоке воздуха на специальных установках (сепараторах). Гидравлическая сортировка осуществляется в потоке воды на установках — гидроклассификаторах и гидроциклонах. Механическая сортировка заключается в просеивании кусков материала на ситах, решетах или колосниках. Машины для механической сортировки называются грохотами.

Сита (рис. 229, а) представляют собой, переплетение продольных и поперечных, стальных проволок (прутков), образующие квадратные или прямоугольные отверстия разных размеров в различных ситах. Сита изготовляют также с помощью сварки проволок верхнего ряда с проволоками нижнего ряда точечной сваркой.

Решета (см. рис. 229, б) изготовляют из стальных листов с просеченными в них отверстиями. Плоские листы применяют для плоских грохотов, а листы, свернутые в цилиндры — для барабанных грохотов.

Колосники (см. рис. 229, в) представляют собой ряд плоских стальных полос, расположенных на определенном расстоянии друг от друга.

Применяют три способа сортировки материалов грохочением: от крупного к мелкому (см. рис. 229, д) — первая верхняя рабочая поверхность имеет самые крупные отверстия, а последняя (нижняя) самые мелкие, от мелкого к крупному (см. рис. 229, е) — первая рабочая поверхность имеет самые мелкие отверстия и последующие более крупные; комбинированный способ. При грохочении от крупного к мелкому рабочие поверхности ставятся одна под другой, а при грохочении от мелкого к крупному — последовательно в одну линию. Число получаемых фракций всегда больше числа рабочих поверхностей на единицу.

По характеру действия грохоты разделяются на неподвижные и подвижные. Неподвижные грохоты применяют для предварительного отделения крупных кусков перед дроблением. Они представляют собой колосниковую наклонную поверхность, по которой материал перемещается под действием сил тяжести.

Подвижные грохоты по конструкции разделяют на плоские, барабанные и валковые, по расположению рабочих поверхностей — на горизонтальные и наклонные. В строительной промышленности в основном применяют плоские виброгрохоты. Барабанные грохоты используют при мокром процессе сортировки песка и гравия, совмещаемом с их промывкой.

Плоские виброгрохоты по конструктивным признакам привода разделяют на эксцентриковые (гирационные), инерционные наклонные и горизонтальные, резонансные горизонтальные.

Эксцентриковый (гирационный) грохот (рис. 230) состоит из сварной рамы, опирающейся на фундамент с помощью амортизаторов, короба с двумя ситами и эксцентрикового вала, вращающегося в шарикоподшипниках, корпуса которых установлены на неподвижной раме. Эксцентриковой частью вал поддерживает короб. Привод к эксцентриковому валу от электродвигателя осуществляется посредством клиноременной передачи. Короб опирается на раму через пружинные амортизаторы. При вращении эксцентрикового вала каждая точка подвижного короба с ситами описывает траекторию в виде окружности. Маховики с противовесами уравновешивают массу эксцентриковой части вала.

Эксцентриковые грохоты изготовляют с двумя ярусами сит (решет) шириной 1500... 1750 мм и длиной 3750... 4500 мм. Угол наклона в зависимости от его конструкции находится в пределах 0...30°. Производительность грохотов до 300 м3/ч. Применяют грохоты для среднего и крупного грохочения с размером кусков до 400 мм.

Плоский инерционный горизонтальный виброгрохот С-388 (рис. 231) состоит из неподвижной рамы и подвижного корпуса, в котором расположены сита. Подвижный корпус с установленным на нем вибратором связан с неподвижной рамой с помощью плоских 4 и спиральных 5 пружин. Вибратор направленных колебаний; установленный параллельно плоским пружинам, позволяет корпусу совершать колебания в направлении, перпендикулярном или наклонном к их плоскости. Спиральные пружины уравновешивают массу вибрирующего корпуса грохота.

11. Машины для дробления каменных материалов.

В строительном производстве используют большое количество нерудных материалов: камня, щебня, гравия, песка и каменной крошки. Основная часть щебня, гравия и песка идет на приготовление бетонов, песка — на приготовление растворов.

Гравий — окатанные обломки горных пород размером 5...70 мм, образовавшиеся путем природного разрушения. Песок — мелкозернистая рыхлая горная порода, состоящая из зерен (песчинок) кварца и других минералов размером до 5 мм.

Песок и гравий добывают в естественных отложениях в полуготовом виде. Дальнейшая переработка этих материалов заключается в сортировке и промывке их на специальных установках. Щебень получают из твердых горных пород, добываемых в карьерах, с последующим их дроблением и сортировкой на специальных дробильно-сортировочных заводах.

Основным показателем работы дробильно-помолочных машин является степень измельчения получаемой на ней продукции, т. е. отношение i средних размеров кусков исходного продукта D к среднему размеру конечного продукта d.

Степень измельчения материалов определяют по формуле I=D/d

Шаровые мельницы

Шаровые мельницы применяют для тонкого помола каменных материалов в минеральный порошок, который используют в качестве заполнителя при приготовлении асфальтобетона. Мельницы бывают одно- и двухкамерные, в зависимости от мелющих тел — шаровые и стержневые, с сухим или мокрым помолом. Кроме того, шаровые мельницы бывают: непрерывного действия, т. е. загрузка дробимого материала и выгрузка дробленого происходит непрерывно; периодического действия, т. е. загрузка и выгрузка производится через специальные люки при остановке барабана. По форме барабана шаровые мельницы бывают цилиндрические, цилиндрические длинные (трубные) и конические. По способу выхода измельченного материала мельницы могут быть со свободным выходом через полую центральную цапфу, с выходом через поперечное сито и с выходом через наружное цилиндрическое сито. Основными узлами и деталями шаровой мельницы являются (рис. 5.18) барабан, загрузочное устройство, подшипники и приводное устройство. Барабан — полый, сварной, изготовляют из толстолистовой стали. К цилиндрической части барабана 7 на болтах прикреплены торцовые днища 4

Рис. 5.18. Схема шаровой мельницы

Рис. 5.18. Схема шаровой мельницы

и 8. Внутри барабан выложен футеровкой из стальных плит 3 и 5 для предохранения от изнашивания. На цилиндрической части барабана имеется люк 6, который служит для осмотра мельницы, ее ремонта и заполнения дробильной камеры шарами.

Торцовые днища для предохранения их от изнашивания и непосредственных ударов мелющих шаров также выложены футеровкой. В центре днищ имеются круглые отверстия, переходящие в полые цапфы 2 и 9, которыми барабан опирается на два массивных подшипника / и //. Через одну цапфу мельницу загружают дробимым материалом, а через другую удаляют измельченный материал. Загрузочное устройство обеспечивает равномерную подачу материала, подлежащего дроблению. Питатель крепится болтами к загрузочной цапфе. При вращении барабана вращается и улитка 10 питателя, черпая загрузочным носком материал, находящийся в ящике. При движении улитки материал скользит по спирали, поступая через полую цапфу в барабан.

Подшипники 1 и 11 представляют собой массивные корпуса с большой площадью прилегания к фундаменту, так как каждый из них несет половину барабана. Нижние вкладыши подшипника, залитые баббитом, опираются на корпус подшипника сферической формы. Такая форма дает возможность самоцентровки подшипника и компенсирует неравномерную усадку фундамента, прогиб барабана, а также обеспечивает равномерное распределение нагрузки на корпуса подшипников. Привод шаровой мельницы осуществляется от электродвигателя с помощью клиноремен-ной передачи. Вращение от двигателя передается промежуточному валу, на котором установлена цилиндрическая шестерня, приводящая во вращение зубчатый венец, прикрепленный болтами к барабану.

Мелющие шары изготовляют из отбеленного чугуна или марганцовистой стали, диаметром 40—135 мм. Эффективность дробления зависит от размеров и массы шаров. Для обеспечения тонкого помола вместе с крупными шарами загружают и более мелкие, их количество определяет тонкость помола.

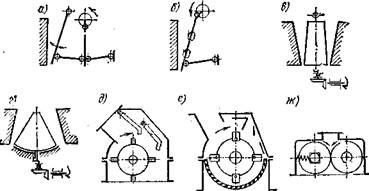

Рис. 223. Схемы дробильных машин

а — щековая дробилка с простым движением щеки; б —щековая дробилка со

сложным движением щеки; в — конусная дробилка с конусами, обращенными

вершинами в разные стороны; г — конусная дробилка с конусами, обращенными

в одну сторону; д — кулачковая дробилка; е — молотковая дробилка; ж —

валковая дробилка

В одной дробильной машине получить высокую степень измельчения материала практически очень трудно. При крупных размерах кусков исходного материала и необходимости получения достаточно мелких кусков конечного продукта рациональнее вести дробление в несколько стадий.

По размерам кусков исходного материала и конечного продукта дробление условно разделяется на следующие стадии:

положение, соответствующее отвешиваемой дозе цемента. При заполнении весового бункера цементом стрелка 5 весовой головки будет перемещаться до того момента, пока ее положение не совпадет с положением стрелки 6, и магнит, расположенный на стрелке 5, воздействует на ртутный контакт стрелки в. При этом система управления загрузочным затвором отключится и прекратится поступление цемента, а цилиндр 3 посредством рычага 16 откроет затвор выгрузки. Для гашения колебаний весовых рычагов служит

демпфер. При окончании процесса взвешивания весовые рычаги запираются защелкой. Дозаторы для инертных заполнителей по принципу действия аналогичны описанному дозатору для цемента.

Весовой автоматический дозатор непрерывного действия с дистанционным управлением С-633Д (рис. 245) состоит из следующих основных частей: течки, ленточного конвейера с приводным и натяжным барабанами, весовой системы с рычажным механизмом и заслонкой, цилиндрического редуктора, цепного вариатора со встроенным датчиком оборотов (тахогенератором), исполнительного механизма, кулачковой муфты с электромагнитным управлением, приборов системы автоматики и электродвигателя.

Дозируемый материал из расходных бункеров поступает через впускную воронку дозатора на ленту конвейера, подвешенного к воронке на призмах. Ось качания конвейера проходит через центры призм. С помощью подвижной заслонки устанавливается строго определенная высота дозируемого материала на ленте конвейера. Рычаг с противовесами уравновешивает массу конвейера при определении количества находящегося на нем материала. Изменение массы материала на конвейере приводит к нарушению равновесия, а связанные с ним рычаги управления заслонкой слегка открывают или закрывают выходное отверстие бункера, при этом изменяется высота слоя материала на ленте. Требуемая производительность обеспечивается изменением скорости ленты, для чего дозатор оснащен вариатором.

Автоматические дозаторы периодического действия для цемента (АДЦ) выпускают на полезную нагрузку 150, 300, 700 кг, для заполнителей — на 600, 1200 и 1300 кг, для жидкостей — на 200 и 500 кг с циклом взвешивания 35...45 с и точностью ± 2%.

Дозаторы непрерывного действия для заполнителей изготовляют производительностью 7,5...39, 5...80 и 1,25.,. 30 т/ч, а для цемента — 5...20 т/ч.

12.Дозаторы. Классификация, область применения, назначение, устройство

Дозаторы применяют для приготовления бетонных смесей и растворов для взвешивания (отмеривания) порций исходных компонентов. Дозаторы по принципу действия разделяют на объемные и весовые. Последние имеют наибольшее применение, так как обеспечивают более точное дозирование входящих в смесь веществ. Допускаемое отклонение в дозировке компонентов ответственных бетонов не должно превышать ±1...2 % для воды и ±2...3 % вяжущего для заполнители.

Весовые дозаторы классифицируют по способу дозирования, системе управления, роду взвешиваемого материала, числу дозируемых компонентов и устройству весовой системы. По способу дозирования различают весовые дозаторы порционного (цикличного) и непрерывного действия. По способу управления весовые дозаторы бывают с ручным управлением, полуавтоматические И автоматические. По роду взвешиваемого материала дозаторы цикличного и непрерывного действия делятся на дозаторы для инертных заполнителей, обозначаемые—ДИ, цемента — ДЦ и воды—ДВ. По числу взвешиваемых компонентов различают дозаторы однокомпонентные и многокомпонентные: первые обеспечивают взвешивание одного материала, а вторые — поочередное последовательное дозирование нескольких материалов.

Объемный дозатор для воды турбинного типа работает по принципу замера проходящего по трубопроводу потока. Угловая скорость вращения колеса турбины пропорциональна показаниям стрелки прибора, одно деление шкалы соответствует прохождению через прибор 1 л воды. При подходе стрелки к цифре, соответствующей заданному объему, закрывается кран, и поток воды прекращается.

Работа весового дозатора основана на определении силы тяжести (взвешивании) дозируемого материала. Дозаторы состоят из загружаемого бункера, подвешенного к рычагам (коромыслам) взвешивающего устройства, весового механизма и механизмов управления загрузкой, отсечкой момента равновесия и выгрузки. Весовой дозатор для цемента циклического действия (рис. 243) состоит из весового бункера, подвешенного к рычажной системе, весовой головки, рамы, на которой монтируются сборочные единицы дозатора, загрузочного затвора, брезентовой течки, соединяющей бункер с цементом с весовым бункером, разгрузочного затвора, а также пневмоцилиндра, управляющего загрузочным затвором через систему пневмоцилиндра, управляющего

разгрузочным затвором. На циферблатном указателе весовой головки установлены стрелка с ртутным контактом 6 и стрелка с магнитом 5. При работе дозатора стрелку 6 устанавливают в положение, соответствующее отвешиваемой дозе цемента. При заполнении весового бункера цементом стрелка 5 весовой головки будет перемещаться до того момента, пока ее положение не совпадет с положением стрелки 6, и магнит, расположенный на стрелке 5, воздействует на ртутный контакт стрелки в. При этом система управления загрузочным затвором отключится и прекратится поступление цемента, а цилиндр 3 посредством рычага 16 откроет затвор выгрузки. Для гашения колебаний весовых рычагов служит

демпфер. При окончании процесса взвешивания весовые рычаги запираются защелкой. Дозаторы для инертных заполнителей по принципу действия аналогичны описанному дозатору для цемента.

13. Оборудование для транспортировки бетонных смесей.

13. Оборудование для транспортировки бетонных смесей.

Бадьи и автобетоновозы

Готовую бетонную смесь и растворы транспортируют к месту укладки кузовными автомобилями в бадьях, автомобилями-самосвалами, автобетоновозами, автобетоносмесителями и в пределах строительной площадки — бетононасосами (растворонасосами) и пневматическими установками по трубам (бетоноводам).

Наиболее простым является способ перевозки бетонной смеси в бадьях на автомобилях с кузовом. Бадьи с бетоном подают на место укладки грузоподъемными кранами и выгружают на весу при открывании затвора, расположенного в нижней части бадьи. Вместимость бадей зависит от грузоподъемности транспортных средств

и кранов. При перевозке бетонной смеси в автомобилях-самосвалах качество бетонной смеси также ухудшается в результате расслоения и потерь цементного раствора; наблюдаются потери смеси до 3...5%. Этот недостаток в некоторой степени устраняют при перевозке на специально оборудованных автобетоновозах. Автобетоновозы могут быть без механического побуждения и с механическим побуждением смеси. Автобетоновоз без механического побуждения имеет кузов, выполненный в форме гондолы с крутонаклоненной задней стенкой.

Автобетоносмесители

Бетонную смесь от бетоносмесительной установки к месту укладки в сооружение целесообразно транспортировать в автобетоносмесителях. При этом устраняются потери смеси в процессе перевозки, кроме того, смесь в пути следования от бетоносмесительной установки до объекта перемешивается, что предотвращает ее расслоение. При дальности перевозки смеси свыше 20...30 км ее можно загружать в автобетоносмеситель в сухом виде, а начинать добавлять воду и перемешивать в пути следования за 10...15 мин до прибытия на объект. Автобетоносмеситель АМ6 (42184-27) со смесительным барабаном вместимостью 6 м3 представлен на рис. 250. Он состоит из базовой автомашины (КрАЗ-257к или КрАЗ-250), смесительного барабана 6, двигателя 2 внутреннего сгорания (Д144-60), служащего для привода смесительного барабана, гидронасоса, расположенного на одной оси с двигателем, гидромотора, охладителя, планетарного редуктора 10, двух опорных роликов 7, на которые опирается бандаж смесительного барабана, загрузочной воронки 8, разгрузочного поворотного лотка, передней опоры, удерживающей на себе редуктор с цапфой смесительного барабана и водяной бак, задней опоры, удерживающей на себе опорные ролики, загрузочную воронку и разгрузочный лоток, рамы, на которой смонтированы все сборочные единицы автобетоносмесителя. Водяной бак служит для подачи воды в барабан при приготовлении бетонной смеси в процессе перевозки и для промывки барабана после его разгрузки.

Смесительный барабан по внутренней поверхности имеет ребра (рис. 251, а), расположенные по двухзаходной винтовой поверхности. При загрузке барабана бетонной смесью (или сухой смесью) барабан вращается вправо, при этом винтовые ребра барабана способствуют продвижению смеси внутрь. При выгрузке барабан вращают в обратном направлении и смесь по винтовой поверхности направляется равномерным потоком к выходному отверстию и от него на разгрузочный лоток, который может поворачиваться в горизонтальной плоскости на угол до 180°, чем обеспечивается распределение барабанной смеси. Гидросистема автобетоносмесителя АМ-6 (рис. 251, 6) состоит из регулируемого основного гидронасоса, получающего движение от двигателя внутреннего сгорания, дополнительного гидронасоса, установленного в основном блоке с основанием, обеспечивающего перекачку части рабочей жидкости через охладитель с фильтром, а также подпитку гидронасоса и гидромотора. Гидронасос соединен двумя рукавами высокого давления с гидромотором и обеспечивает передачу мощности при бесступенчатом регулировании частоты вращения смесительного барабана от 0 до 13 оборотов в минуту в обоих направлениях. Автобетоносмесители с большей вместимостью барабана 7, 9, 10 м3 монтируют на полуприцепах к автомобилю.