1.6.1. Приём защиты курсового проекта проводится комиссией, назначенной письменным распоряжением заведующего кафедрой. Комиссия состоит из трёх преподавателей кафедры: лектора по данной дисциплине (председатель комиссии), руководителя проектирования, преподавателя данной дисциплины или смежной дисциплины.

1.6.2. На защиту представляется пояснительная записка с подписями студента и руководителя проектирования, а так же иная проектная документация. Могут быть представлены так же образцы созданной в ходе проектирования продукции (изделия, оборудование, макеты, программы для ЭВМ и т.п.).

1.6.3. Защита состоит из доклада продолжительностью 5-8 минут и ответов студента на вопросы членов комиссии и присутствующих.

1.6.4. По результатам зашиты курсового проекта выставляется зачёт с дифференцированной оценкой по четырёхбалльной системе («отлично», «хорошо», «удовлетворительно», «неудовлетворительно»).

1.6.5 При определении окончательной оценки по защите курсового проекта учитываются доклад студента, его ответы на вопросы членов комиссии, отзыв руководителя. Оценка определяется по результатам голосования членов комиссии.

1.6.6. Если комиссия устанавливает, что материалы работы содержат недопустимые прямые заимствования, то процедура защиты не проводится, а по результатам курсового проектирования выставляется оценка «неудовлетворительно».

1.6.7. Положительные оценки по результатам защиты проставляются членами комиссии в экзаменационную ведомость и зачётную книжку студента (обязательны подписи всех членов комиссии). Неудовлетворительные оценки проставляются только в экзаменационную ведомость. В течение трёх дней после защиты курсового проекта экзаменационная ведомость должна быть сдана в деканат.

1.6.8. Студентам, получившим неудовлетворительную оценку по курсовому проекту, определяется новый срок для её выполнения и защиты.

1.6.9. В случае неявки студента на защиту в определённое графиком время в экзаменационную ведомость проставляется запись «не явился» и заверяется подписями всех членов комиссии. Декан факультета обязан выяснить причину неявки студента на защиту в течение десяти дней и в случае признания причины неуважительной принять меры дисциплинарного взыскания к студенту.

1.6.10. Повторная защита курсового проекта по одной и той же учебной дисциплине допускается не более двух раз. График повторных защит утверждается заведующим кафедрой. Последняя защита принимается комиссией, в состав которой кроме утверждённых ранее членов в обязательном порядке входит заведующий кафедрой, который выполняет функции председателя комиссии. Повторный приём защиты курсовых проектов осуществляется по индивидуальным экзаменационным листам студентов.

1.6.11. Студенты, не предъявившие к защите, или не защитившие курсовой проект до начала очередной экзаменационной сессии, или получившие при защите неудовлетворительную оценку, считаются имеющими академическую задолженность.

2. Методические рекомендации

по выполнению расчётной части курсового проекта

Введение

Во введении характеризуется состояние и основные направления развития технического сервиса в АПК, повышения его эффективности на основе экономии топлива, энергии, металла, запасных частей, других материалов, широкого применения ресурсосберегающих технологий, вовлечения в производство вторичных ресурсов. Указывается цель проекта.

2.2. Разработка структурной схемы

разборки изделия (сборочной единицы)

Разборка машины, а также отдельных её составных элементов – ответственный начальный этап технологического процесса ремонта. Правильная организация и последовательность выполнения разборочных работ оказывают значительное влияние на продолжительность и трудоёмкость разборки, сохранность деталей и, в конечном счёте, на качество и стоимость восстановления ремонтируемых объектов.

Последовательность разборки изделия может быть отражена в технологических картах, а также на структурных схемах разборки.

Схему разборки изделия строят так, чтобы из изделия выводились в первую очередь соединительные детали и сборочные единицы первого порядка, которые затем разбираются соответственно на соединительные детали и сборочные единицы второго и следующих порядков. Разборка каждой сборочной единицы завершается выведением базовой детали.

Под деталью понимается составной элемент изделия, состоящий из однородного материала без применения сборочных операций.

Под сборочной единицей понимается составной элемент изделия, состоящий из двух и более деталей, соединённых между собой посредством сборочных операций.

Сборочные единицы и детали на структурной схеме разборки изображают в виде прямоугольника с указанием наименования элемента, номера его по каталогу, количества элементов в изделии и номера позиции на соответствующем рисунке (чертеже), являющемся обязательным приложением к схеме.

Типовая модель структурной схемы разборки изделия представлена на рисунке 1, структурная схема разборки одной из сборочных единиц, ходоуменьшителя трактора МТЗ-82.1 – в приложении 1.

2.3. Определение коэффициентов повторяемости дефектов

и повторяемости сочетаний дефектов изношенных деталей

Проектирование производственных процессов восстановления изношенных деталей осуществляется на основе коэффициентов повторяемости дефектов и их сочетаний. Знание последних позволяет более обоснованно подойти к определению программы производства по восстановлению деталей, экономической целесообразности и эффективности восстановления деталей, имеющих то или иное сочетание дефектов, маршрутов восстановления.

Рисунок 1 – Структурная схема разборки изделия

Каждая деталь имеет одну или несколько рабочих поверхностей. При этом условия работы каждой поверхности различны, а следовательно, и скорости их изнашивания отличаются друг от друга.

В большинстве случаев возникающие дефекты деталей можно рассматривать как независимые события. Это обстоятельство позволяет применять для исследования закономерностей их появления законы теории вероятностей.

Введём следующие обозначения.

Пусть Ai – событие, состоящее в том, что деталь имеет i-й дефект (i = 1, 2, 3,..., n);  – событие, состоящее в том, что деталь не имеет i-го дефекта.

– событие, состоящее в том, что деталь не имеет i-го дефекта.

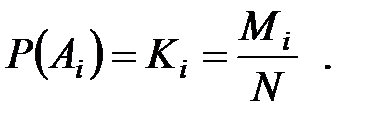

Вероятность того, что деталь имеет i-й дефект, определяется из выражения:

(1)

(1)

Вероятность того, что деталь не имеет i-го дефекта, определяется из выражения:

, (2)

, (2)

где Mi – количество деталей, имеющих i-й дефект; N – общее количество деталей; Кi – коэффициент повторяемости i-го дефекта.

Зная вероятности появления каждого дефекта, можно определить и вероятности различных сочетаний дефектов.

Обычно для определения коэффициентов повторяемости дефектов достаточно проанализировать 50...100 деталей данного наименования.

Поскольку появление каждого дефекта рассматривается как независимое событие, в процессе дефектации возможно их появление в различных сочетаниях. Например, при трех возможных дефектах число их сочетаний равно восьми, при четырех дефектах – 16, при пяти – 32 и т.д.

Обозначим P (X 1, 2, …, n) как вероятность появления деталей со всеми возможными дефектами или коэффициент повторяемости сочетания всех возможных дефектов. Его значение можно определить из выражения:

. (3)

. (3)

Коэффициент повторяемости сочетания дефектов 1, 2, …, (n - 1), будет равен:

P (X 1, 2,..., n-1) = P (A 1)· P (A 2)·...· P (A n-1)·...· P (Ān) = K 1· K 2·...· K n-1·...·(1 – Kn). (4)

Коэффициент повторяемости сочетания дефектов 1 и 2:

P(X1,2)=P(A1)·P(A2)·Р(Ā3)...Р(Ān)= K1·K2 (1–K3)·...·(1–Kn). (5)

Коэффициент повторяемости деталей, имеющих только один дефект, – первый:

P(X1) = P(A1)·Р(Ā2)·Р(Ā3)·...·Р(Ān) = K1·(1 – K2)·(1 – K3)·...·(1 – Kn). (6)

Коэффициент повторяемости деталей, имеющих также только один дефект, например, второй:

P(X2)=Р(Ā1)·P(А2)·Р(Ā3)·...·Р(Ān)=(1–K1)·K2·(1 – K3)·...·(1 – Kn). (7)

Коэффициент повторяемости деталей, не имеющих ни одного дефекта:

Р(Xo)=Р(Ā1)·Р(Ā2)·...·Р(Ān)=(1–K1)·(1–K2)·...·(1–Kn). (8)

При курсовом проектировании информация по коэффициентам повторяемости дефектов собирается непосредственно на ремонтном предприятии или задаётся преподавателем. Обработка информации (при сборе её на предприятии) проводится методами математической статистики.

Пример:

Деталь – ось опорного катка трактора ДТ-75 М; материал – сталь 40. Твёрдость рабочих поверхностей по чертежу 30...35 HRC.

Основные дефекты детали и их коэффициенты повторяемости:

- износ поверхности шеек под подшипники, К 1 = 0,14;

- износ посадочного места под ступицу, К 2 = 0,25;

- повреждение резьбовой поверхности, К 3= 0,40.

Определить коэффициенты повторяемости сочетаний дефектов изношенной оси.

При трёх дефектах у детали могут встречаться следующие их сочетания:

- одновременно все три дефекта – Х 1,2,3;

- только первый и второй дефекты – Х 1,2;

- только первый и третий дефекты – Х 1,3;

- только второй и третий дефекты – Х 2,3;

- только первый дефект – Х 1;

- только второй дефект – Х 2;

- только третий дефект – Х 3;

- не имеющие ни одного дефекта – Х 0.

Коэффициенты повторяемости сочетаний дефектов:

P (X 1,2,3) = K 1 K 2 K 3 = 0,014;

Р (X 1,2) = K 1 K 2(1– K 3) = 0,021;

P (X 1,3) = K 1 K 3(1– K 2) = 0,042;

P (X 2,3) = K 2 K 3(1– K 1) = 0,086;

P (X 1) = K 1(1– K 2)(1– K 3) = 0,063;

P (X 2) = K 2(1– K 1) (1– K 3) = 0,129;

P (X 3) = K 3(1– K 1) (1– K 2) = 0,258;

P (X о) = (1– K 1)(1– K 2) (1– K 3) = 0,387.

2.4. Обоснование способов восстановления

изношенных поверхностей

Известно, что изношенные поверхности деталей могут быть восстановлены, как правило, несколькими способами. Для обеспечения наилучших экономических показателей в каждом конкретном случае необходимо выбрать наиболее рациональный способ восстановления.

Выбор рационального способа восстановления зависит от конструктивно-технологических особенностей деталей (формы и размера, материала и термообработки, поверхностной твёрдости и шероховатости), от условий её работы (характера нагрузки, рода и вида трения) и величины износа, а также от стоимости восстановления.

Для учёта всех этих факторов рекомендуется последовательно пользоваться тремя критериями:

- технологическим критерием или критерием применимости;

- критерием долговечности;

- технико-экономическим критерием (отношением себестоимости восстановления к коэффициенту долговечности).

Технологический критерий (критерий применимости) учитывает, с одной стороны, особенности подлежащих восстановлению поверхностей деталей, а с другой – технологические возможности соответствующих способов восстановления.

Принципиальная возможность применения десяти, наиболее распространённых методов восстановления, приведена в таблице 1.

Расшифровка способов восстановления: НУГ – наплавка в среде углекислого газа; ВДН – вибродуговая наплавка; НСФ – наплавка под слоем флюса; ДМ – дуговая металлизация; ГН – газопламенное напыление; Х – хромирование электролитическое; Ж – железнение электролитическое; КП – электроконтактная наварка металлического слоя; ЭМО – электромеханическая обработка; РН – ручная наплавка.

На основании технологических характеристик способов восстановления устанавливаются возможные способы восстановления различных поверхностей детали по технологическому критерию. Так, для приведённого выше примера предварительно устанавливаем, что дефекты оси опорного катка могут быть устранены следующими способами:

дефект 1 – электроконтактной наваркой стальной ленты, электромеханической обработкой, вибродуговой наплавкой, наплавкой в среде углекислого газа;

дефект 2 – электроконтактной наваркой стальной ленты, вибродуговой наплавкой проволоки, наплавкой в среде углекислого газа;

дефект 3 – наплавкой в среде углекислого газа; вибродуговой наплавкой.

Для дальнейшего сокращения количества возможных способов восстановления пользуются критерием долговечности, в соответствии с которым отбирают для последующего анализа только те из них, которые обеспечивают межремонтный ресурс восстановленной поверхности детали не ниже минимально допустимого.

Таблица 1 – Технологические характеристики способов восстановления изношенных поверхностей

| Наименование характеристик | Условные обозначения способов восстановления | ||||||||||

| НУГ | ВДН | НСФ | ДМ | ГН | Х | Ж | КП | ЭМО | РН | ||

| Виды металлов и сплавов, по отношению к которым применим способ | сталь | сталь, ковкий и серый чугун | сталь | все материалы | все материалы | сталь | сталь, серый чугун | все материалы | Сталь | все материалы | |

Виды поверхностей,

по отношению

к которым применим данный способ к которым применим данный способ

| наружные цилиндрические, плоские | наружные и внутренние цилиндрические | наружные цилиндрические | наружные и внутренние цилиндрические, плоские | |||||||

| Минимальный наружный диаметр поверхности, мм | |||||||||||

| Минимальный внутренний диаметр поверхности, мм | ― | ― | ― | ― | ― | - | |||||

| Минимальная толщина наносимого покрытия, мм | 0,3 | 0,3 | 1,5 | 0,3 | 0,3 | 0,05 | 0,1 | 0,1 | 0,05 | 1,0 | |

| Максимальная толщина наносимого покрытия, мм | 3,5 | 3,0 | 5,0 | 8,0 | 1,5 | 0,3 | 1,5 | 1,5 | 0,12 | 6,0 | |

При выборе рационального метода восстановления по критерию долговечности обычно пользуются коэффициентом долговечности Кд, который определяется из выражения:

, (9)

, (9)

где Тв – ресурс восстановленной поверхности детали; Тн – ресурс одноименной поверхности новой детали.

В общем случае коэффициент долговечности Кд является функцией трёх переменных:

Кд = f (Ки Кв Ксц), (10)

где Ки – коэффициент износостойкости; Кв – коэффициент выносливости; Ксц – коэффициент сцепляемости.

Численные значения коэффициентов-аргументов определяются на основании стендовых и эксплуатационных испытаний новых и восстановленных деталей. Коэффициент долговечности Кд численно принимается равным значению того коэффициента, который имеет наименьшую величину.

При выборе способов восстановления применительно к деталям, не испытывающим в процессе работы значительных динамических и знакопеременных нагрузок, численное значение коэффициента долговечности определяется только численным значением коэффициента износостойкости.

В таблице 2 приведены примерные значения коэффициентов износостойкости, выносливости и сцепляемости, определенные по результатам исследований для наиболее распространенных методов восстановления.

Из числа способов, отобранных по технологическому критерию, к дальнейшему анализу принимаются те, которые обеспечивают коэффициент долговечности восстановленных поверхностей не менее 0,8.

Если установлено, что требуемому значению коэффициента долговечности для данной поверхности детали удовлетворяют два или несколько способов восстановления, выбор оптимального из них проводится по технико-экономическому критерию, численно равному отношению себестоимости восстановления к коэффициенту долговечности для этих способов.

Окончательному выбору подлежит тот способ, который обеспечивает минимальное значение этого отношения:

(11)

(11)

где КД – коэффициент долговечности восстановленной поверхности;

Св – себестоимость восстановления соответствующей поверхности, р.

Таблица 2 – Коэффициенты износостойкости, выносливости, сцепляемости

| Способ восстановления | Значения коэффициентов | ||

| износостойкости, Кн | выносливости, Кв | сцепляемости, Ксц | |

| Наплавка в углекислом газе | 0,85 | 0,9...1,0 | 1,0 |

| Вибродуговая наплавка | 0,85 | 0,62 | 1,0 |

| Наплавка под слоем флюса | 0,90 | 0, 82 | 1,0 |

| Дуговая металлизация | 1,0...1,3 | 0,6...1,1 | 0,2...0,6 |

| Газопламенное напыление | 1,0...1,3 | 0,6...1,1 | 0,3...0,8 |

| Плазменное напыление | 1,0...1,5 | 0,7...1,3 | 0,4...0,8 |

| Хромирование (электролитическое) | 1,0...1,3 | 0,7...1,3 | 0,4...0,8 |

| Железнение (электролитическое) | 0,9...1,2 | 0,8 | 0,65...0,8 |

| Контактная наплавка (наварка металлического слоя) | 0,9...1,1 | 0,8 | 0,8...0,9 |

| Ручная наплавка | 0,9 | 0,8 | 1,0 |

| Клеевые композиции | 1,0 | - | 0,7 |

| Электромеханическая обработка (высадка и сглаживание) | до 3,00 | 1,2 | 1,0 |

| Обработка под ремонтный размер | 1,0 | 1,0 | 1,0 |

| Установка дополнительной детали | 1,0 | 0,8 | 1,0 |

| Пластическое деформирование | 0,8...1,0 | 1,0 | 1,0 |

При обосновании способов восстановления поверхностей значение себестоимости восстановления Св определяется из выражения:

(12)

(12)

где Су – удельная себестоимость восстановления, р./дм2;

S – площадь восстанавливаемой поверхности, мм2.

Значения Су для наиболее распространённых способов восстановления приведены в таблице 3.

Предварительно отобранные методы восстановления для каждой изнашиваемой поверхности ранжируются по значению технико-экономического показателя и сводятся в таблице 4.

Для примера в эту таблицу сведены расчёты технико-экономических показателей восстановления изнашиваемых поверхностей оси опорного катка.

Из таблицы видно, что оптимальными способами восстановления изнашиваемых поверхностей являются следующие:

для дефекта 1 – электромеханическая обработка;

для дефекта 2 – электроконтактная наварка;

для дефекта 3 – наплавка в среде углекислого газа.

Таблица 3 – Удельная себестоимость восстановления изношенных

поверхностей деталей различными способами (для учебных целей)

| Способ восстановления | Удельная себестоимость восстановления, р./дм2 |

| Наплавка в углекислом газе | 60...80 |

| Вибродуговая наплавка | 80...100 |

| Наплавка под слоем флюса | 120...140 |

| Дуговая металлизация | 80...120 |

| Газопламенное напыление | 80...120 |

| Плазменное напыление | 100...140 |

| Хромирование электролитическое | 40...90 |

| Железнение электролитическое | 40...50 |

| Контактная наплавка (наварка металлического слоя) | 75...85 |

| Ручная наплавка | 40...60 |

| Клеевые композиции | 30...60 |

| Электромеханическая обработка (высадка и сглаживание) | 80...90 |

| Обработка под ремонтный размер | 08...14 |

| Установка дополнительной детали | 40...100 |

| Пластическое деформирование | 08...14 |