Норма времени Тн выполнения операции в общем случае слагается из следующих элементов затрат:

Тн = Тосн + Т всп + Тдоп +  , (15)

, (15)

Таблица 6 – Режимы токарной обработки восстанавливаемых деталей

| Способ восстановления | Вид обработки | Материал инструмента | Режимы резания | ||

| Скорость резания, v, м/мин | Подача, S, мм/об. | Глубина обработки, t, мм | |||

Наплавка Наплавка

| Черновая | Т15К6, Т14К8, ВК6, ВК8 | 46,0 27,5 19,0 | 0,2 0,3 0,4 | 1,0 2,0 3,0 |

| Чистовая | Т15К6, Т14К8, ВК3, ВК6, ВК8 | 0,15 0,20 0,30 | 0,25 0,50 0,75 | ||

| Термическое напыление порошковых материалов | Черновая | Т15К6, Т14К8, ВК6, ВК8 | 0,30 | 0,50 | |

| Чистовая | Т15К6, Т14К8, ВК6, ВК8 | 0,15 | 0,20 | ||

| Электролитическое железнение | Черновая | Т15К6, Т30К4, ВК6, ВК8 | 0,15 | 0,2 | |

| Чистовая | Т15К6, Т30К4, ВК6, ВК8 | 0,12 | 0,1 |

Таблица 7 – Режимы шлифования восстанавливаемых деталей

| Способ восстановления | Вид обработки | Материал шлифовального круга | Режимы резания | |||

| Скорость вращения круга vкр., м/с | Скорость вращения детали vд., м/мин | Скорость продольной подачи vпр., мм/мин | Глубина резания t, мм | |||

| Наплавка | Черновая | Нормальный электрокорунд 12А…16А, зернистость 40…50, твёрдость СТ2…СТ1, связка керамическая | 25…30 | 10…15 | 0,01…0.05 | |

| Чистовая | Белый электрокорунд 22А…25А, зернистость 46…60, твёрдость СМ2…СМ1, связка керамическая | 30…32 | 12…15 | 400…700 | 0,008…0,01 | |

Термическое

напыление

порошковых

материалов Термическое

напыление

порошковых

материалов

| Черновая | Нормальный электрокорунд 12А…16А, зернистость 46…60, твёрдость СМ2…СМ1, связка керамическая | 10…30 | 6…15 | 500…700 | 0,01…0,03 |

| Чистовая | Белый электрокорунд 22А…25А, зернистость 46…60, твёрдость СМ2…СМ1, связка керамическая | 20…30 | 3…6 | 300…500 | 0,008…0,01 | |

| Электроконтактная наварка металлической ленты | Чистовая | Белый электрокорунд 22А…25А, зернистость 25…40, твёрдость СМ2…СМ1, связка керамическая | 30…40 | 25…30 | 200…300 | 0,008…0,01 |

| Электролитическое железнение | Чистовая | Синтетический алмаз АС6К6, АС15К8, АС20К6 50%, АС32К6 50% | 25…35 | 20…25 | 1000…1500 | 0,01…0,02 |

| Электролитическое хромирование | Чистовая | Нормальный электрокорунд 12А…16А, зернистость 40…50, твёрдость С1…С2, связка керамическая | 30…40 | 15…20 | 1000…1500 | 0,008…0,01 |

где Тосн – основное время, т. е. время, в течение которого происходит изменение размеров, формы, свойств, внешнего вида обрабатываемой детали, мин;

Твсп – вспомогательное время, т. е. время, затрачиваемое на действия, обеспечивающие выполнение основной работы (закрепление и снятие детали со станка, измерение детали и т.д.), мин;

Т доп – дополнительное время, затрачиваемое на организацию и обслуживание рабочего места, перерывы на отдых и естественные надобности исполнителя, мин.;

Тпз – подготовительно-заключительное время, затрачиваемое на получение задания, ознакомление с работой, подготовку рабочего места, наладку оборудования, сдачу изготовленного изделия (даётся на партию деталей), мин.;

n – количество обрабатываемых деталей в партии, шт.

В маршрутных и операционных картах обычно проставляется штучное время Тшт и подготовительно-заключительное время Тпз.

Т шт = Тосн + Т всп + Тдоп. (16)

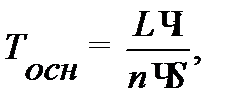

Основное время Тосн (в минутах) определяется по следующим формулам:

- при токарной обработке

(17)

(17)

где d – диаметр обрабатываемой поверхности, мм;

L – длина обрабатываемой поверхности детали, мм;

i – число проходов для снятия припуска;

v – скорость резания, м/мин;

S – подача, мм /об.

- при сверлильных работах:

(18)

(18)

где L – глубина сверления, мм;

n – частота вращения сверла, мин-1;

S – подача на один оборот сверла, мм/об.

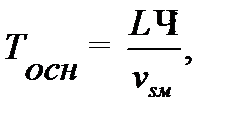

- при фрезерных работах:

(19)

(19)

где L – длина прохода, мм;

i – число проходов;

vsм – скорость минутной подачи, мм/мин;

- при шлифовальных работах:

(20)

(20)

где L – длина обрабатываемой поверхности, мм;

h – припуск на сторону, мм;

t – глубина резания (поперечная подача круга), мм;

vпр – скорость продольной подачи, мм/мин;

К – коэффициент точности (принимается 1,2...1,8);

- при механизированной наплавке, газотермическом напылении цилиндрической поверхности:

, (21)

, (21)

где L – длина наплавляемой поверхности, мм;

i – число проходов, шт.;

n – частота вращения детали, мин-1;

S – продольная подача наплавочной головки, мм/об;

- при гальванических работах (в часах):

(22)

(22)

где h – толщина покрытия, мм;

g – плотность осаждаемого металла, г/см3;

Dк – катодная плотность тока, А/дм2;

с – электрохимический эквивалент осаждаемого металла, г/А×ч;

h – выход металла по току, %;

(23)

(23)

где nд – количество деталей при одной загрузке ванны;

nв – количество ванн;

кв – коэффициент использования ванн, принимается равным 0,65... 0,75.

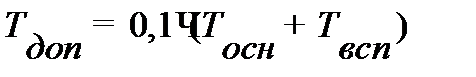

Вспомогательное время Твсп в зависимости от применяемой технологической оснастки берут в пределах от 2 до 12 мин, дополнительное время Тдоп определяется по формуле:

. (24)

. (24)

Подготовительно-заключительное время Тпз принимается равным 15...20 мин на партию деталей.