1 По способу поворота автомобиля

- Поворотом управляемых колес

- Торможением колеса одного борта

- Вращением колес одного борта в сторону, обратную движению

- Складыванием элементов (одноосный тягач и одноосный прицеп)

2 По расположению рулевого колеса

- правое - левое

3 По расположению управляемых колес на…

3.1 Двухосных автомобилях (Первой оси Второй оси, Первой и второй осей)

3.2 Трехосных автомобилях (Первой оси, Первой и третьей осей)

3.3 Четырехосных автомобилях (Первой и второй осей, Первой и третьей осей, Всех осей)

Рулевой механизм включает в себя рулевую пару (иногда называют рулевой передачей), размещенную в картере, рулевой вал, рулевую колонку и рулевое колесо.

К рулевому управлению предъявляют следующие требования:

1. Обеспечение высокой маневренности, при которой возможны крутые и быстрые повороты на сравнительно ограниченных площадях.

2. Легкость управления, оцениваемая усилием, прилагаемым к рулевому колесу.

3. Высокая степень надежности действия, поскольку выход рулевого управления из строя в большинстве случаев заканчивается аварией или катастрофой.

4. Правильная кинематика поворота, при которой колеса всех осей автомобиля катятся по концентрическим окружностям (невыполнение этого требования приводит к скольжению шин по дороге, интенсивному их изнашиванию, излишним расходам мощности двигателя и топлива).

5. Умеренное ощущение толчков на рулевом колесе при езде по плохим дорогам, что снижает безопасность движения.

6. Точность следящего действия, в первую очередь кинематического, при котором любому заданному положению рулевого колеса будет соответствовать вполне определенная заранее рассчитанная крутизна поворота.

7. Отсутствие в рулевом управлении больших зазоров, приводящих к плохому держанию автомобилем дороги, к его вилянию.

Управляемость автомобиля – свойство автомобиля подчиняться управлению по сохранению или изменению величины и направления скорости движения автомобиля, а также ориентации его продольной оси.

Устойчивость автомобиля – свойство автомобиля сохранять в заданных во времени или пути пределах направление движения и ориентацию продольной и вертикальной осей независимо от действия внешних и инерционных сил.

Существуют следующие способы поворота колесных транспортных средств:

· поворот всех колес или только передних управляемых

· излом шарнирно-сочлененной рамы машины

· создание разности вращающих моментов на ведущих колесах

· бортовой способ поворота по принципу гусеничных машин

· комбинированный способ, сочетающий первый и третий способы поворота

Передаточное число рулевого механизма определяется как отношение угла поворота рулевого колеса к углу поворота колёс машины. Обычно это от 15 или 20 к 1 на легковых автомобилях и 20-36 к 1 на грузовиках. Из-за изменения эластичности и градиентов крутящего момента управления с увеличением углов управления, фактическое передаточное отношение рулевого управления может более чем вдвое превысить расчётное отношение

В состав рулевого механизма входит рулевое колесо, вал, заключенный в рулевую колонку, и рулевой редуктор, связанный с рулевым приводом. Рулевой механизм позволяет уменьшить усилие, прикладываемое водителем к рулевому колесу для преодоления сопротивления, возникающего при повороте управляемых колес машины вследствие трения между шинами и дорогой, а также деформации грунта при движении по грунтовым дорогам.

Рулевой редуктор представляет собой механическую передачу (например, зубчатую), установленную в корпусе (картере) и имеющую передаточное число 15 — 30. Рулевой механизм уменьшает усилие, прикладываемое водителем к рулевому колесу, связанному посредством вала с редуктором, во столько раз. Чем больше передаточное отношение рулевого редуктора, тем легче водителю поворачивать управляемые колеса. Однако с увеличением передаточного числа рулевого редуктора для поворота на некоторый угол управляемого колеса, связанного через детали привода с выходным валом редуктора, водителю необходимо повернуть рулевое колесо на больший угол, чем при малом передаточном числе. При движении ТС с высокой скоростью труднее совершать резкий поворот под большим углом, поскольку водитель не успевает поворачивать рулевое колесо.

Передаточное отношение рулевого редуктора:

Up=(ap/ac)=(pc/pp) где ар и ас — углы поворота соответственно рулевого колеса и выходного вала редуктора; Рр, Рс — усилие, приложенное водителем к рулевому колесу, и усилие на выходном звене рулевого механизма (сошке).

Глобоидальный червяк установлен в картере рулевого редуктора на двух конических роликовых подшипниках, хорошо воспринимающих осевые усилия, возникающие при взаимодействии червяка с трехгребневым роликом. Червяк, напрессованный на шлицы, имеющиеся на конце рулевого вала, обеспечивает при ограниченной длине хорошее зацепление гребней ролика с нарезкой червяка. Благодаря тому, что действие нагрузки рассредоточено по нескольким гребням в результате их контакта с червяком, а также замене трения скольжения в зацеплении значительно меньшим трением качения достигается высокая износостойкость механизма и достаточно большой КПД.

Ось ролика закреплена в головке вала рулевой сошки, а сам ролик установлен на игольчатых подшипниках, уменьшающих потери при прокрутке ролика относительно оси. Опорами вала рулевой сошки являются, с одной стороны, роликовый подшипник, а с другой — бронзовая втулка. Сошка соединена с валом при помощи мелких шлицов и закреплена шайбой и гайкой. Для уплотнения вала сошки применяется сальник.

Зацепление червяка с гребнями осуществляется таким образом, что при положении, соответствующем прямолинейному движению машины, свободный ход рулевого колеса практически отсутствует, а по мере увеличения угла поворота рулевого колеса он возрастает.

Вал рулевого колеса посредством карданной передачи соединен с винтом, взаимодействующим с шариковой гайкой, неподвижно закрепленной стопорным винтом в поршне-рейке. Резьба винта и гайки выполнена в виде полукруглых канавок, заполняемых шариками, циркулирующими по резьбе при вращении винта. Крайние нитки гайки соединены желобом с наружной трубкой, обеспечивающей циркуляцию шариков. Трение качения этих шариков по резьбе во время вращения винта незначительно, что обусловливает высокий КПД такого механизма. При повороте автомобиля водитель с помощью рулевого колеса и вала вращает винт, относительно оси которого на циркулирующих шариках перемещается шариковая гайка. Вместе с гайкой перемещается и поршень-рейка, поворачивая зубчатый сектор (шестерню), выполненный как единое целое с валом. Сошка установлена на валу с помощью шлицов, а сам вал размещен на бронзовых втулках в картере рулевого редуктора

Рулевые усилители устанавливают на легковых автомобилях высокого класса, грузовых автомобилях средней и большой грузоподъемности, а также на автобусах, при этом облегчается управление автомобилем, повышается его маневренность, увеличивается безопасность при разрыве шины (автомобиль можно удержать на заданной траектории). Следует, однако, отметить, что при применении усилителя несколько повышается износ шин, а также ухудшается стабилизация управляемых колес. Усилитель, включенный в рулевое управление, имеет следующие обязательные элементы: -источник питания (в пневмоусилителе — компрессор, в гидроусилителе — гидронасос); -распределительное устройство; -исполнительное устройство — пневмо- или гидроцилиндр, создающий необходимое усилие

Рулевые усилители классифицируются по: - виду применяемого рабочего тела (гидравлические, пневматические); -компоновке элементов распределителя, гидроцилиндра, рулевого механизма (всё в одном агрегате, всё отдельно, рулевой механизм отдельно распределитель и силовой цилиндр вместе, силовой цилиндр отдельно распределитель и рулевой механизм вместе); -конструкции распределителя золотниковые (осевые, роторные), клапанные; -устройствам определяющих их функциональные свойства (с реактивными камерами, с центрирующими пружинами, с реактивными камерами и центрирующими пружинами

В гидравлическом усилителе гидронасос, приводимый от двигателя автомобиля, создает давление в гидроцилиндре. Наиболее распространены гидроусилители, в которых силовой и распределительный элементы объединены с рулевым механизмом в одном корпусе (гидроруль). Поршнем гидроцилиндра в реечном рулевом механизме при этом является рулевая рейка, в механизме «винт – гайка–рейка–сектор» — гайка. Управляющее устройство выполнено в виде золотника на входном вале механизма, который при прикладывании усилия к рулевому колесу поворачивается (или смещается) перекрывает определенные каналы для прохода жидкости и тем самым соединяет правую или левую полость гидроцилиндра с гидравлическим насосом..

необходимо рассчитать момент сопротивления повороту по следующей эмпирической формуле

Mc = (2ро /3)V Оък/ рш,

где ро - коэффициент сцепления при повороте колеса на месте ((ро = 0,9...1,0), Gk - нагрузка на управляемое колесо, рш - давление воздуха в шине.

Усилие на рулевом колесе для поворота на месте

Рш = Mc /(uaRPKnPpy),

где ua - угловое передаточное число.

Если вычисленное значение усилия на рулевом колесе превосходит указанное выше условное расчетное усилие, то на автомобиле требуется установка рулевого усилителя. Рулевой вал. В большинстве конструкций его выполняют полым. Рулевой вал нагружается моментом

МРК = PPKRPK.

Напряжение кручения полого вала

т = MPKD/[0,2(D4 -d4)]. (8.4)

Допускаемое напряжение [т] = 100 МПа.

Проверяется также угол закрутки рулевогого вала, который допускается в пределах 5...8° на один метр длины вала.

Рулевой механизм. Для механизма, включающего глобоидный червяк и ролик, определяется контактное напряжение в зацеплении

о= Px /(Fn), (8.5)

Px - осевое усилие, воспринимаемое червяком; F - площадь контакта одного гребня ролика с червяком (сумма площадей двух сегментов,), n-число гребней ролика.

Подвески ТиТМО. Расчет элементов подвески. Схемы балансирных подвесок. Схемы индивидуальных подвесок: условные и расчетные. Упругие элементы подвесок: листовые, цилиндрические рессоры и торсионы. Конструкции торсионов и схемы их крепления.

Подвеска входит в несущую систему автомобиля, она связывает колеса с кузовом, воспринимает силы, действующие на движущийся автомобиль, и гасит колебания кузова.

Подвеска автомобиля обеспечивает упругую связь между колесами автомобиля и его кузовом (рамой). Если бы автомобиль не имел подвески, водитель, пассажиры и груз подвергались бы постоянным воздействиям от неровностей дороги, ощущали бы постоянные толчки, удары и вибрации, возникающие при движении автомобиля. Таким образом, подвеска автомобиля обеспечивает необходимый комфорт пассажирам и сохранность грузов. Подвеска снижает величину силового воздействия на элементы конструкции автомобиля от дороги, уменьшая тем самым вероятность поломок, и обеспечивает постоянный контакт колес с дорогой. От конструкции подвески в значительной степени зависит поведение автомобиля на дороге, возможность достижения высоких скоростей и безопасность при совершении маневров.

Найдём статический прогиб подвески

υ - частота собственных колебаний подрессоренных масс, υ = 1,2 Гц

υ - частота собственных колебаний подрессоренных масс, υ = 1,2 Гц

Усилие на упругом элементе при статическом прогибе определим из нагрузки на одно колесо

где Ga – вес автомобиля;

где Ga – вес автомобиля;

Учтем, что развесовка автомобиля примерно 50/50. Следовательно:

Для нахождения динамической нагрузки и динамического прогиба пружины

воспользуемся следующими соотношениями:

где Kд =2…2,5 – для легковых автомобилей (примем Kд=2)

Определение жесткости

Жесткость основной пружины определяется по формуле:

Расчет упругого элемента подвески

Конструкция задней подвески обеспечивает равенство перемещений пружины и колеса, следовательно жесткость пружины равна жест кости подвески.

Жесткость пружины определяется по следующему уравнению

где G – модуль сдвига, для стали (

где G – модуль сдвига, для стали ( МПа), n – число рабочих витков, d – диаметр проволоки (d = 15 мм), D – средний диаметр витка пружины (D = 150 мм)

МПа), n – число рабочих витков, d – диаметр проволоки (d = 15 мм), D – средний диаметр витка пружины (D = 150 мм)

Отсюда найдем число рабочих витков  , примем n=7 Число витков n+2=9

, примем n=7 Число витков n+2=9

Напряжение цилиндрической пружины

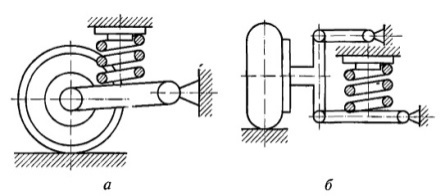

Рис. Схемы балансирных подвесок:

Рис. Схемы балансирных подвесок:

а — с упругим балансиром в виде листовой рессоры; б — с жестким балансиром; АВ, DC — соответственно реактивная и толкающая

В независимой подвеске каждое колесо (каток) перемещается относительно несущей системы независимо от другого. На рисунке б показана независимая однорычажная подвеска с поперечным расположением рычага. Такое направляющее устройство обеспечивает перемещение колеса в поперечной плоскости с изменением угла его наклона и колеи ТС. В зависимости от конструктивного исполнения независимые подвески могут быть однорычажные с продольным расположением рычага (рисунок а) и двухрычажные с поперечными расположением рычагов (рисунок б).

Рис. Схемы независимых подвесок:

Рис. Схемы независимых подвесок:

а — однорычажных с продольным расположением рычага; б — двухрычажных с поперечным расположением рычагов

Однорычажные подвески с продольным рычагом полностью исключают изменение угла наклона колеса и колеи ТС, а двухрычажные обеспечивают минимальные их изменения при правильном выборе соотношения длин рычагов и углов их установки.

По типу упругих элементов различают подвески с металлическими и неметаллическими упругими элементами. В качестве металлических упругих элементов используются листовые рессоры, спиральные пружины (цилиндрические или конические) и торсионы. К неметаллическим упругим элементам относятся пневматические и резиновые упругие элементы. Листовая рессора состоит из нескольких стальных листов (чаще всего 6 — 14), имеющих разную длину и кривизну и, как правило, прямоугольное сечение, Длина листов подбирается из условия приближения формы рессоры к форме балки равного сопротивления изгибу, которая при данном виде нагрузки является наименее жесткой.

При изготовлении листовых рессор листам придают различную кривизну, поэтому при сборке их подвергают предварительным деформациям, знак которых противоположен знаку рабочих деформаций. Это обеспечивает некоторую разгрузку листов рессоры. Листы собирают в пакет с помощью хомутиков, некоторые рессоры стягивают центральным болтом и затем устанавливают между мостом и несущей системой машины. Листовые рессоры обычно имеют полуэллиптическиую форму.

Если рессора используется в балансирной подвеске, ее середина прикрепляется стремянками к ступице, установленной на опоре рамы, являющейся осью качания балансира. Концы рессор опираются на кронштейны — опоры мостов. Конструкция кронштейнов обеспечивает скольжение концов рессоры в продольном направлении и жесткую связь с мостом в поперечном направлении.

Спиральные пружины в качестве основных упругих элементов обычно устанавливают на легковых автомобилях в независимых рычажных подвесках. В ТС большой грузоподъемности пружины используют в качестве вспомогательных упругих элементов, например в качестве ограничителей хода торсионных подвесок гусеничных машин. Чаще всего применяются цилиндрические и конические пружины круглого или прямоугольного сечений.

Торсионные упругие элементы, или просто торсионы, представляют собой стержни различного поперечного сечения из высококачественной стали, работающие на кручение. Они используются в независимых подвесках и в отличие от листовых рессор требуют направляющих устройств. На концах торсионов обычно имеются головки со шлицами. Один конец торсиона закреплен в специальном кронштейне на несущей системе машины, а другой связан через рычаг направляющего устройства с колесом (катком). При перемещении колеса в вертикальном направлении торсион закручивается на угол до 30… 45°, тем самым обеспечивая упругость подвески.

По расположению на ТС различают продольные и поперечные торсионы.

Основной элемент торсионной подвески – это торсион, который представляет собой цилиндрический металлический стержень, обладающий большой упругостью. Чтобы торсион хорошо пружинил при скручивании, он изготавливается из прочной стали, прошедшей специальную термическую обработку. При этом он выдерживает высокие механические крутящие напряжения и допускает без остаточной деформации большие углы закручивания. Торсионные стержни могут иметь круглое или квадратное сечение, а также состоять из металлических пластин.

Торсион с одного конца жёстко закреплён на раме автомобиля, а другой его конец через рычаг соединяется со ступицей колеса. Вертикальные перемещения колеса приводят к скручиванию торсиона и появлению пружинящей реакции. Таким образом, обеспечивается прочное и упругое соединение кузова автомобиля с его подвижной ходовой частью. Для повышения надёжности соединительных узлов и защиты от ударных перегрузок используются дополнительные спиральные пружины и гидравлические амортизаторы. Такая система подвески широко использовалась до недавнего времени во многих типах автомашин.