возможно потому, что оба эти материала почти одинаково изменяются в длине и объеме с измене  нием температуры. При существенно различной деформации перемена температуры вызвала бы взаимные смещения бетона и арматуры, т. е. расслоение железобетона.

нием температуры. При существенно различной деформации перемена температуры вызвала бы взаимные смещения бетона и арматуры, т. е. расслоение железобетона.

Армирование бетона сталью, достаточное только для восприятия растягивающих усилий от нагрузки, не избавляет полностью от появления трещин в бетоне. Прежде всего трещины появляются от усадки при твердении (с высыханием) бетона. Затухая, усадка длится 1—2 года. Арматура благодаря силам сцепления бетона со сталью препятствует свободному растрескиванию при усадке бетона, рассредоточивает крупные трещины, характерные для бетонных элементов, на ряд более многочисленных, но мелких усадочных трещин. Сами усадочные трещины не опасны. Более существенно развитие трещин в растянутой зоне бетона под действием нагрузки.

Растянутая арматура, удлиняясь под нагрузкой, вызывает растяжение, а с ним и растрескивание бетона или же дальнейшее раскрытие усадочных трещин. Такое растрескивание бетона не снижает расчетную прочность, поскольку арматура поставлена в достаточном количестве для воспринятия всего растяжения. Раскрытие трещин под нагрузкой, понятно, тем больше, чем больше растягивающие напряжения в арматуре и чем меньше насыщение бетона арматурой или, как говорят, процент армирования, т. е. отношение общей площади сечения растянутой арматуры к площади сечения бетона. При этом важно обеспечить достаточную боковую поверхность арматуры для большего сцепления ее со всей толщей растянутого бетона. С этой целью предпочтительнее рассредоточить в бетоне несколько стержней малого диаметра, чем поставить один стержень той же суммарной площади, но большего диаметра.

Ограничивая величину наибольшего растяжения арматуры увеличением ее количества и соблюдая известные требования о насыщении растянутого бетона арматурой, можно уменьшить величину раскрытия трещин. Принято считать, что раскрытие трещин до 0,2 мм не опасно для проникания влаги к арматуре. Однако лучше, когда и малых трещин нет, так как со временем они могут развиться в большие, открыть доступ воде и привести к ржавлению арматуры. Но снижение трещинообразования ограничением напряжения в арматуре ниже ее возможностей неэкономично, ввиду перерасхода металла.

Всего этого лишены предварительно напряженные конструкции, позволившие расширить возможности железобетона благодаря более целесообразному использованию материалов в нем без образования трещин из-за растяжения арматуры под нагрузкой.

Идея таких конструкций пояснена на той же модели по рис. 142, в. Здесь в качестве арматуры в сквозное отверстие затвердевшей бетонной балки вставлен болт с гайкой и с шайбами в опирании болта на бетон. Завинчивая гайку, можно сжать бетон. Болт при этом будет растянут. Если такую предварительно напряженную балку загрузить, то удлинение нижней зоны балки при изгибе приведет к дополнительному растяжению болта. По мере растягивания болта бетон будет постепенно освобождаться от первоначального сжатия, не переходя, однако, в состояние опасного растяжения, если предварительное натяжение болта было достаточным.

По типу такой модели осуществимы реальные напряженные конструкции и их узловые сопряжения (см. рис. 129, б).

Применяются разные по виду и технологии изготовления предварительно напряженные конструкции. Специфичны в них арматура и детали ее закрепления в натянутом состоянии, различны последовательность и средства натяжения. В одних случаях арматуру натягивают после бетонирования, в других — до него; наряду с натяжением домкратами арматуру удлиняют электронагревом и, закрепляя в нагретом состоянии ее концы в упорах, создают условия для самонатяжения арматуры по мере остывания.

Общее для всех типов напряженных конструкций состоит в том, что уже до эксплуатации арматура в них специально растянута, а бетон сжат. Эксплуатационная нагрузка еще более увеличивает растяжение в арматуре ипотому снижает предварительное сжатие бетона, не приводя все же к появлению в нем растяжения и поперечных трещин.

В отличие от этого в ненапряженных конструкциях по окончании изготовления и твердения бетона арматура остается почти в таком же ненатянутом состоянии, в каком ее укладывали в опалубку (если пренебречь ничтожным изменением от усадки бетона). И лишь при эксплуатации в арматуре, как и в бетоне, под действием веса пролетного строения и поездной нагрузки возникают напряжения. С растяжением бетона появляются и трещины в нем. Причем ограничение ширины раскрытия их (хотя бы до 0,2 мм) связано с недоиспользованием возможностей, а значит, и с перерасходом арматуры (стр. 152).

Предварительное натяжение арматуры эффективно многим. Оно повышает трещиностойкость конструкции и исключает необходимое для обычного железобетона ограничение напряжений в арматуре. Напротив, в связи с высоким предварительным и эксплуатационным растяжением напрягаемой арматуры стало выгодно применять для нее высокопрочную сталь, а вместе с ней и более прочный бетон. То и другое позволило снизить расход арматуры, массу конструкции и перекрывать относительно большие

пролеты.

С внедрением предварительно напряженных конструкций в целесообразных случаях не утратил значение и обычный железобетон, более простой в изготовлении и не обнаруживающий серьезного растрескивания в слабо растянутых, а тем более сжатых элементах и частях конструкций.

Ненапрягаемую арматуру выполняют из круглых стержней углеродистой стали марки ВСт. 3 диаметром 6—20 мм, а в мощных элементах 30—40 мм.

Вместо гладкой теперь широко применяют арматуру периодического профиля, подобного винтовой нарезке (рис. 144, а), либо сплющенного прерывисто (рис. 144, б). Она увеличивает сцепление арматуры с бетоном, позволяет допускать большее напряжение на стержень того же сечения. Поэтому стержни периодического профиля изготовляют из более прочной углеродистой ста  ли марки ВСт. 5, а также низкоуглеродистой стали марок 25Г2С и 35ГС. Повышенное сцепление такого профиля избавляет в ряде случаев от устройства на концах стержней крюков, применяемых при гладкой поверхности стали для увеличения заделки арматуры в бетоне.

ли марки ВСт. 5, а также низкоуглеродистой стали марок 25Г2С и 35ГС. Повышенное сцепление такого профиля избавляет в ряде случаев от устройства на концах стержней крюков, применяемых при гладкой поверхности стали для увеличения заделки арматуры в бетоне.

Для напрягаемой арматуры применяют высокопрочную холоднотянутую проволоку гладкую и периодического профиля диаметром 3—5 мм (иногда до 10 мм), канатную проволоку, стальные канаты, тросы, витые семипроволочные пряди.

Прочность напрягаемой арматуры в 3—5 раз выше обычной. Для напрягаемой арматуры находят применение и стержни периодического профиля диаметром до 40 мм из низколегированной мартеновской горячекатаной стали марки 30ХГ2С.

Бетон в железобетонных мостах применяют различной прочности.

Прочность проверяют на бетонных образцах — кубах размером 20Х20Х Х20 см, испытываемых на сжатие через 28 сут. после их изготовления. Образцы хранят в течение этого срока в тех же условиях твердения, как и бетон самого изделия. Величину сопротивления образца, доведенного до разрушения, выражают в кгс/см2. Она и является маркой — нормативным сопротивлением бетона по прочности на сжатие. Сопротивление бетона растяжению составляет всего 0,5—0,9% сжатия.

Для мостов применяют бетон марок 200—600, в напряженных конструкциях — не ниже 300. Бетон должен обладать и необходимой морозостойкостью.

Прочность бетона зависит от качества и количества цемента, от соотношения воды, цемента, заполнителей — песка и щебня. На прочность бетона влияют тщательность его приготовления, плотность укладки, условия твердения и другие факторы.

Цемент предпочтителен более высоких марок и в оптимальном количестве, имея в виду, что уменьшение цемента понижает прочность и плотность бетона, а увеличение неэкономично, но главное — опасно большей усадкой и ползучестью бетона. Ползучесть — это свойство бетона медленно сокращаться под постоянной нагрузкой, что ведет, в частности, к некоторому снижению со временем обжатия предварительно напряженной конструкции.

По консистенции желательны более жесткие бетонные смеси, т. е. с пониженным водо-цементным отношением; это, однако, требует лучшего уплотнения при укладке бетона. Песок и щебень должны быть хорошего качества, промыты от примесей и подобраны по нужному гранулометрическому составу (т. е. соотношению количеств частиц различной крупности или фракций заполнителей).

Аналогично ползучести бетона в арматуре со временем проявляется снижение (релаксация) напряжений от постоянных сил, включая предварительное напряжение.

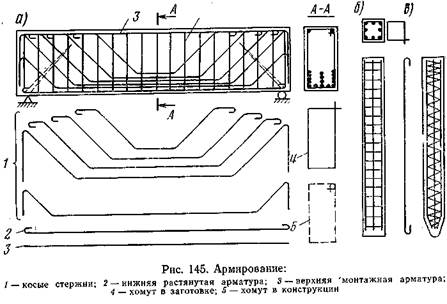

Все подобные потери напряжений (в том числе от усадки, ползучести) учитывают в доступной мере при проектировании для обеспечения заданной прочности и трещиностойкости конструкции. Расположение, количество (и сечение) арматуры в основном соответствуют действию растягивающих усилий в элементе. На рис. 145, а показано армирование балки. Для наглядности различные стержни арматуры изображены отдельно.

Арматуру соединяют мягкой, отожженной проволокой или электросваркой в каркас с помощью хомутов и монтажных стержней. Монтажные стержни ставят в углах хомутов, где нет основной арматуры. Хомуты и монтажные стержни — из круглой стали, но диаметром меньше, чем у основных стержней.

В каркасе для балки (см. рис. 145, а) характерно увеличенное количество растянутых стержней в ее средней части подобно эпюре усилий и материала в поясах стальной балки по рис. 73 вследствие возрастания растяжения по мере удаления от опор к середине пролета.

Характерны также косые стержни, отогнутые снизу вверх к опоре. Они также воспринимают растягивающие напряжения, но не нормальные, т. е. действующие вдоль нижнего пояса нормально поперечному сечению балки, а косые растягивающие напряжения, направленные под углом к поясу. У опор этот угол наибольший (он равен 45°) и величина косых напряжений максимальная. Под действием косых растягивающих напряжений в балке, армированной только горизонтальными стержнями, или при недостаточном числе косых стержней возникают трещины (на рис. 145, а показаны пунктиром).

Отогнутые под углом снизу вверх стержни подобно раскосам ферм связывают нижний растянутый пояс с верхней сжатой зоной бетона. К середине пролета косые напряжения уменьшаются. Поэтому и отогнутых стержней требуется меньше, а в средней части балки достаточно одних хомутов. Хомуты, как и косые стержни, воспринимают срезывающие напряжения от поперечных сил (стр. 91,92).

В высоких балках по их вертикальным граням ставят еще горизонтальные стержни. Они препятствуют развитию трещин от растяжения и усадки бетона вне пределов влияния нижней растянутой арматуры.

В продольно растянутых и сжатых элементах, например, в подвесках, стойках, сваях, арматурный каркас состоит только из продольной арматуры и поперечных хомутов (рис. 145, б). Хомуты здесь нередко ставят в виде спирали, непрерывной по длине (рис. 145, в).

Между арматурным каркасом и поверхностью элемента всегда оставляют защитный слой бетона 1,5—5 см для предохранения арматуры от ржавления.

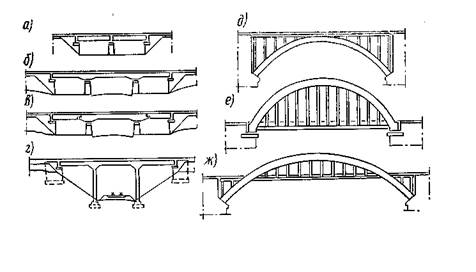

3. Различные системы и виды железобетонных мостов

Среди железобетонных мостов наиболее многочисленны балочные малых и средних пролетов (рис. 146). Наряду с разрезными (рис. 147, а) распространены, хотя и менее, неразрезные и консольные пролетные строения (рис. 147, б и в) с целью увеличения пролетов при минимальной строительной высоте балок.

Уменьшение строительной высоты достигается также применением рамных мостов (рис. 147, г). В них опоры составляют одно целое с пролетным строением, благодаря чему уменьшается не только высота пролетного строения, но и толщина опор.

Балочные и рамные мосты с увеличением пролетов получаются все более громоздкими и неэкономичными. Устройство ферм вместо балок сокращает расход материалов и снижает массу пролетных строений, но сложнее. В послевоенные годы разрабатывались проекты различных пролетных строений с  фермами для пролетов 33—110 м. Некоторые из них пролетом до 66 м осуществлены и эксплуатируются, но распространения не получили, уступая сталежелезобетонным пролетным строениям.

фермами для пролетов 33—110 м. Некоторые из них пролетом до 66 м осуществлены и эксплуатируются, но распространения не получили, уступая сталежелезобетонным пролетным строениям.

Большие пролеты до 200 м и более в железобетонных мостах перекрывают арочными пролетными строениями (рис. 146, д, е, ж) с ездой поверху, понизу и посередине.

Во всех мостах перечисленных видов, исключая рамные, опоры сооружают каменные, бетонные, в том числе с использованием железобетона для подферменников, подферменных плит, свай и ростверков, а также целиком железобетонные. Все эти опоры не отличаются от таких же опор металлических и каменных мостов, рассмотренных в гл. VI и VII. Настоящая глава дополнена некоторыми видами железобетонных опор.

В рамных мостах из железобетона выполнены и самые опоры, поскольку они составляют одно целое с пролетными строениями. Железобетонные опоры широко применяют для путепроводов, где по условиям подмостового проезда, как правило, недопустима большая толщина опор, неизбежная при бетонной и бутовой кладке из-за их малого сопротивления растяжению.

Использование железобетона в опорах мостов снижает объем, ускоряет постройку опор, благодаря применению, в частности, пустотелых, стоечно-рамных сборных конструкций.

Изготовление железобетонных конструкций в монолитном виде, т. е. сбетонированием на месте постройки моста связано с выполнением большого объема трудоемких опалубочных, арматурных и бетонных, а также других работ по устройству подмостей, транспортированию материалов и т. д. Поэтому в дальнейшем для индустриализации возведения железобетонных мостов были созданы цельноперевозимые, блочные и некоторые другие виды конструкций, приспособленных для перевозки и сборного строительст-

Рис. 147. Железобетонные мосты различных систем:

а — балочные разрезные; б — неразрезные; в — консольные; г — рамные; д — арочные

с ездой поверху; е — с ездой понизу; ж — с ездой посередине

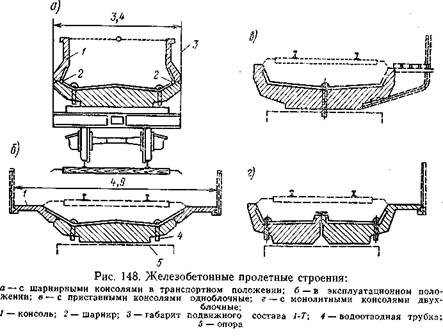

ва. Важным фактором, влияющим на выбор таких конструкций, являются транспортные возможности. Транспортирование пролетных строений, элементов опор ограничивается габаритом подвижного состава, а также грузоподъемностью погрузочно-разгрузочных кранов и подвижного состава.

Пролетные строения нормальной ширины (4,9 м) цельноперевозимы лишь при пролетах до 3,4 м (на обращающемся подвижном составе габарита 1-Т поперек платформы).

К условиям перевозки приспособлено пролетное строение с шарнирным прикреплением тротуарных консолей. Консоли на время транспортирования ставят вертикально (рис. 148, а), а после установки на опоры приводят в горизонтальное положение (рис. 148, б). Недочет этой конструкции в том, что надо заделывать швы над шарнирами цементным раствором и склеивать гидроизоляцию на месте работ, а не на заводе. Но основной дефект в том, что наблюдается расстройство шарнирных консолей в эксплуатации.

Подобно шарнирным применяли приставные консоли из уголков (рис. 148, в). Мост с такими консолями показан на рис. 146. Но по действующим ТУ ширина балластного корыта поверху увеличена по крайней мере до 3,6 м, что уже исключает перевозку таких пролетных строений на подвижном составе габарита 1-Т.

Наиболее практична блочная конструкция с расчленением пролетного строения чаще всего на два блока по ширине моста (рис. 148, г).

Известно членение и по высоте пролетных строений, а также по длине пролета, в частности, сборных ферм и арочных конструкций. Разрезка по длине пролетных строений на блоки выполнима, однако, лишь при устройстве надежных стыков, долго-вечных и равнопрочных блокам. В конструкциях с предварительным напряжением армированные блоки стягивают при монтаже высокопрочной арматурой, закрепляя ее анкерами обычно с обжатием объединяемых блоков. Арматуру натягивают в такой мере, что и под эксплуатационной нагрузкой блоки не расходится в швах. Предварительно напряженное армирование на монтаже применяют и при объединении элементов в фермах и арках, блоков, проезда с фермами и т. д. Предварительно напряженный железобетон широко распространен при изготовлении элементов, блоков и в целом конструкций. Вместе с тем, как отмечалось, в целесообразных случаях (в частности, для сжатых элементов и частей конструкций) продолжают использовать и обычный железобетон.

4. Плитные пролетные строения

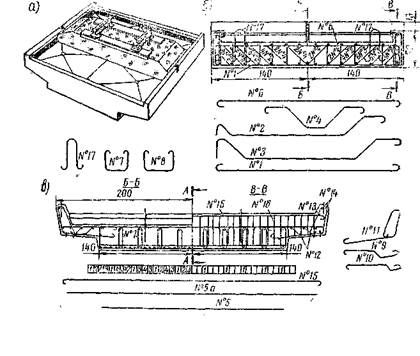

Самый простой вид балочного железобетонного пролетного строения — сплошная плита с боковыми консолями; борта по краям ограждают от осыпания балластную призму (рис. 149, а). Плита и консоли по всей площади балластного корыта защищены гидроизоляцией. Вода из корыта вытекает через трубки в консолях. Иногда ее отводят за устой, для чего надо перекрывать изоляцией шов между плитой и устоем и устраивать в насыпи дренаж в конце устоя (см. рис. 31).

Плитное пролетное строение — это широкая балка, опертая по концам на опоры. Балка под нагрузкой растянута в нижней части. Поэтому преобладающая часть стержней арматуры расположена именно внизу (рис. 149, б) равномерно по всей ширине плиты (рис. 149, в). Здесь под разрезом в цифры в таблице обозначают номера этих стержней в порядке их размещения по ширине плиты. По мере уменьшения (от середины пролета к опорам) растягивающих нормальных напряжений и увеличения косых растягивающих напряжений некоторые из стержней основной (рабочей) арматуры доведены до опоры (стержни № 1), другие (№, 2, 3, 4) отогнуты вверх.

Чтобы вся продольная арматура воспринимала усилия более равномерно по ширине балки, плита армирована также поперек пролета распределительной арматурой (стержни № 5 и 5а). Она воспринимает усилия от изгиба в поперечном направлении при неодинаковом по ширине пролета загружении. Эти усилия незначительны по сравнению с усилиями от изгиба вдоль пролета, поэтому и диаметр стержней распределительной арматуры меньше, чем рабочей.

Для увязки всей арматуры в каркас служат также монтажные стержни (№ 6) и хомуты (№ 7 и 8). Хомуты, кроме того, воспринимают скалывающие усилия в плите.

Рис. 149. Плитное железобетонное пролетное строение:

а — общий вид; б —продольный разрез; в — поперечный разрез

Иначе армированы консоли, поддерживающие по сторонам плиты балластную призму. Нагрузка, изгибая консоль свободным концом книзу, стремится отломить ее от плиты. При этом наверху в консоли появляется растяжение, а внизу — сжатие, т. е. обратно тому, как в разрезных балках. В консоли возникают и косые растягивающие напряжения. Поэтому рабочую растянутую арматуру в консоли устанавливают вверху с отгибами вниз (стержни № 9 и 10). Отламыванию борта от консоли препятствуют стержни № 11. Стержни № 12 являются распределительной арматурой консоли, а № 13 и 14 — монтажной.

Арматура поперечных бортов состоит из стержней № 15 и хомутов № 16.

Для подвешивания к крану при транспортировании и монтаже плиту снабжают четырьмя петлями-проушинами № 17. Концы скоб, выпущенные снизу консолей, и штыри, заделанные сверху в продольные борта, служат для прикрепления в дальнейшем стальных консолей тротуаров (рис. 149, в и рис. 148, в).

По условиям транспортирования при длине более 3,4 м (стр. 158) перевозимые пролетные строения делают двухблочными (рис. 150, а).

Членение на большее число блоков (без поперечного стягивания их) не оправдало себя; из-за малой массы блоки под поездами расходятся в швах, нарушается изоляция.

В двухблочном пролетном строении изоляция каждого блока самостоятельная, выполняется на заводе. Стык блоков на водоразделе. по оси пути перекрывают для удержания балласта металлическим листом, покрытым от ржавления с обеих сторон битумным лаком (рис. 150, б). Штыри, приваренные к листу, ограничивают его смещение в стороны.

С увеличением пролета плита утолщается. Так, при пролете 2,4 м толщина плиты 30 см, а при пролете 4,5 — уже 50 см. Поскольку плита широкая, то с ее утолщением существенно возрастают расход бетона и масса. Но используется бетон только на сжатие в верхней части плиты над нейтральной осью, а в нижней растянутой зоне усилия воспринимаются арматурой (на рис. 151, а сжатая часть плиты, в отличие от растянутой, заштрихована). Поэтому для пролетов более 4—5 м становится целесообразным видоизменить конструкцию (рис. 151, б): плиту сохранить только для балластного корыта, а нижнюю" ее часть выполнить в виде двух узких ребер, в которых может быть размещена вся растянутая арматура. При этом отпадает постановка хомутов вне ребер; с сокращением бетона уменьшается масса такого ребристого пролетного строения, а вместе с тем несколько снижается и количество растянутой арматуры; меньшая ширина в опирании на опору позволяет уменьшить и ширину опоры.

Пределы целесообразного применения плитных двухблочных пролетных строений в последнее время расширены до пролетов 6—7 м благодаря сокращению бетона устройством в блоках продольных каналов-пустот диаметром 30 см (рис. 152). Опалубкой каналов служат асбоцементные трубы, оставляемые в блоках.

Рис. 150. Плитное двухблочное пролетное строение:

а — взаимное расположение блоков; б — перекрытие шва между блоками; 1 — лист; 2 — штырь

При необходимости получения особо пониженной строительной высоты (по условиям подмостового габарита при невозможности подъемки пути на мосту) аналогичные пролетные строения (в той же серии проектов 1966 г.) изготавливают для пролетов до 15,8 м.

Во всех проектах этой серии консоли тротуаров приставные, железобетонные или металлические, закрепляемые к бортам корыта болтами. Ширина (в свету)' между перилами этих пролетных строений увеличена с 4,9 до 5,2 м для возможности прохода в рабочем состоянии щебнеочистительных машин.

5. Ребристые пролетные строения

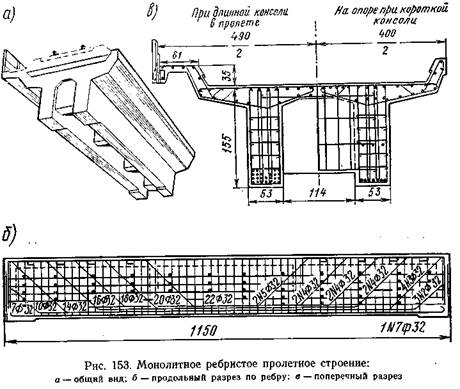

Основными несущими элементами ребристых пролетных строений являются его ребра — главные балки (рис. 153, а). Оба ребра объединены диафрагмами в качестве поперечных связей. Они размещены по одной над опорами и через 2—3 м в пролете.

Армирование ребер (рис. 153, б) в основном такое же, как и плит. Увеличено лишь сечение и число растянутых стержней в связи с увеличением пролета. Кроме того, ввиду ограничения ширины ребра (0,5—0,8 м) арматура расположена не в один ряд, как в плите, а в несколько рядов по высоте (рис. 153, в) с просветами для сцепления с бетоном.

В отличие от плиты по боковым граням ребер поставлена продольная противоусадочная арматура (стр. 156).

Тротуаром служит удлиненная консоль. Перильные стойки из уголков прикреплены к консоли гайками на концах скоб, заделанных в бортах. Вторая консоль укороченная — без тротуара, как это бывает, например, в междупутье на двухпутном мосту.

Ребристое пролетное строение по рис. 153 — ранней проектировки. Оно изготовлялось полностью на месте установки. Такое монолитное (целое) пролетное строение по своим размерам не перевозимо в готовом виде.

В дальнейшем конструкция ребристых пролетных строений улучшалась. Ее облегчали, приспосабливали к возможностям транспортирования. Вместо монолитных пролетных строений стали применять двухблочные (рис. 154) с одним ребром в каждом блоке или с двумя ребрами. При одном ребре блоки экономичнее, но неустойчивы при перевозке и монтаже. На месте установки их объединяют вместе: заранее выпущенные из бетона каждой полудиафрагмы концы арматуры соединяют сваркой или иным способом и место соединения полудиафрагм бетонируют (омоноличивают). Позднее стали предусматривать жесткое соединение (па болтах, сварке) стальных закладных частей полудиафрагм с тем, чтобы можно было сразу открыть движение поездов, а обетонирование стыка (для защиты от коррозии) выполнить в теплое время года без прекращения эксплуатации. Разновидностью такого объединения служит и стягивание блоков напрягаемой арматурой, пропускаемой в каналах через ребра и полудиафрагмы.

Блоки с двумя ребрами устойчивы. Оба блока можно не объединять на прямых участках пути при пролетах до 20 м. По такие блоки не экономичны, поскольку с увеличением пролета увеличивается высота и объем ребер, а их здесь по два вместо одного при Т-образном сечении блока. Кроме повышенного расхода бетона и арматуры, П-образные блоки более трудоемки и менее технологичны в изготовлении. Поэтому блоки с двумя ребрами применялись для пролетов до 15—18 м. При большей длине современные пролетные строения состоят из двух Т-образных блоков обычно с предварительным напряжением арматуры ребер.

Для облегчения элементы назначают возможно тонкими в менее напряженных местах конструкций. Так, по концам балок, где передается все опорное давление и где скалывающие напряжения в бетоне наибольшие, сечение ребра имеет прямоугольную форму (рис. 154, а справа). К середине пролета с уменьшением скалывания толщину ребер вне поясов теперь уменьшают (рис. 154, а слева). В таком виде ребра по форме приближаются к двутавровой балке, наиболее целесообразной для изгибаемых элементов. Аналогично толщину плиты по мере удаления от ребра уменьшают, что особенно характерно для консольных частей плиты.

6. Предварительно напряженные пролетные строения

Предварительно напряженную конструкцию, как показывает название, напрягают заранее, еще в процессе изготовления. Натягивая арматуру, обжимают до необходимой степени те зоны бетона, в которых она будет сильно растягиваться под действием эксплуатационной нагрузки. Оставаясь обжатыми в течение всего срока службы, эти зоны бетона в момент действия временной нагрузки, т. е. при дополнительном удлинении арматуры, будут лишь разгружаться от предварительного сжатия, не освобождаясь, однако, от него в полной мере, по исчерпании которой начиналось бы растяжение, а затем и растрескивание бетона.

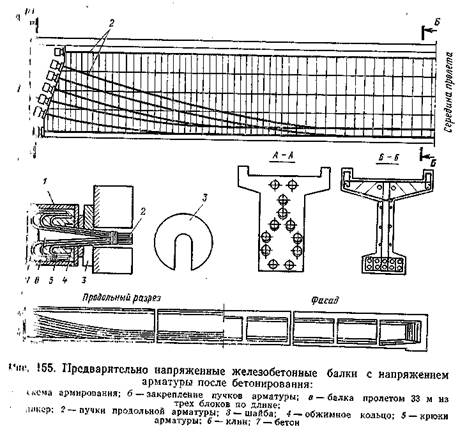

Размещают арматуру, предварительно напрягаемую, как и обычную, в основном по направлению действия растягивающих усилий прямолинейно вдоль элемента, а в балках — вдоль растянутого пояса или с отгибом вверх в сторону к опорам для восприятия косых или главных растягивающих напряжений (рис. 155, а). Иногда приходится стягивать арматурой и верхний пояс во избежание чрезмерного выгиба балки вверх под действием натяжения нижней арматуры. Остальную арматуру, т. е. рабочую и распределительную в сжатой зоне, включая плиту с балластным корытом, монтажную и противоусадочную арматуру, а также хомуты ставят обычно без натяжения. Хомуты предварительно напрягают лишь в некоторых особенно высоких и тонких балках больших пролетов.

Для напрягаемой арматуры применяют стержни, но чаще проволоку, объединяя ее (до 30 шт. и более) в пучки. По концам (а иногда и по длине) пучки снабжают анкерами (рис. 155,б) различных видов для закрепления натянутой арматуры в бетоне. Тонкая (до 3 мм) проволока при расположении не в пучках удерживается в натянутом состоянии одними силами сцепления ее с бетоном. Специальная анкеровка иногда не требуется и при более толстой проволоке и стержнях периодического профиля. Но расход такой арматуры больше, чем пучковой, так как применяемая для нее высокопрочная сталь лишь в 3 раза прочнее мостовой шли, а канатная проволока — до 5 раз.

Натягивают арматуру домкратами за концевые анкеры (или за концы проволоки или стержней при помощи зажимов). В простом строении по рис. 155 упором для домкратов служит сама

бетонируемая конструкция. Натянутый пучок закрепляют вилкообразными шайбами; их помещают в зазоре между анкером и торцом балки. Для арматуры в бетоне оставляют каналы. Прямые каналы продавливают металлическим сердечником, когда бетон еще сырой. Пользуются укладкой в опалубку гибких каналобразователей в виде проволочной сплошной спирали, которую после бетонирования можно вытянуть из бетона.

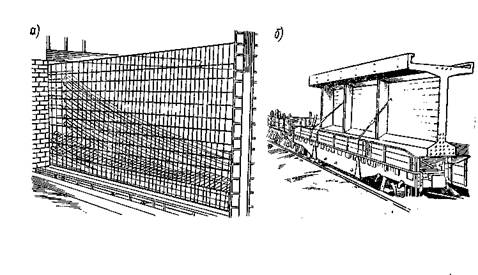

На рис. 156, а показан арматурный каркас с гибкими каналообразователями для пучков арматуры в одном из крайних блоков составной балки пролетом 33 м. Схема этой балки из трех по длине блоков, приведена на рис. 155, е. Готовые блоки (рис. 156, б) транспортируют к месту монтажа. Там их ставят в проектное положение. В каналы заводят пучки арматуры, которые затем на-

тягивают и закрепляют на торцах балки. Каналы после натяжения арматуры заполняют цементным раствором под давлением.

Вместо каналов замкнутого сечения иногда устраивают каналы, открытые сверху или с боков по длине элемента. Заделка таких каналов с арматурой наиболее простая и может быть выполнена не раствором, а бетоном.

Устройство каналов и их заделка, а также обетонирование концевых анкеров для защиты от коррозии обусловлены натяжением арматуры после бетонирования. Все это отпадает при натяжении арматуры до укладки бетона. Но для этого требуется объемлющий конструкцию стенд для упора домкратов и натяжения арматуры.

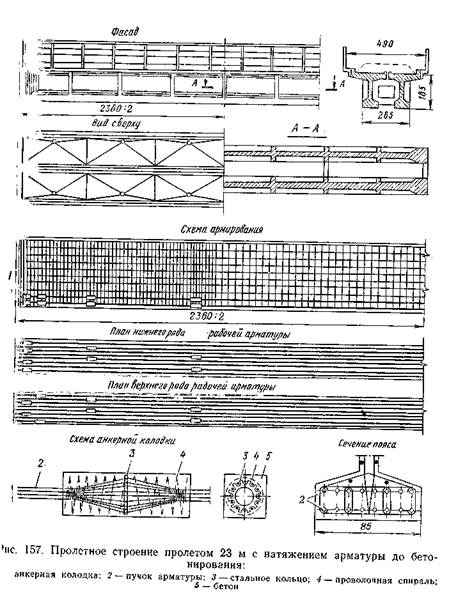

Стенд (нередко из железобетона) представляет собой раму или камеру наподобие ящика, открытого сверху. Вдоль стенда растягивают арматуру, которая удерживается на нем в натянутом состоянии на время бетонирования и выдержки бетона. Твердение бетона обычно ускоряют пропариванием в съемочном коробе или стационарной камере. По затвердении бетона остается лишь обрезать арматуру по концам изготовленной конструкции. Закрепление пучковой арматуры в бетоне в этом случае обеспечивается сцеплением и, кроме того, анкерными колодками, которые заранее устраивают на арматурных пучках. По такой стендовой технологии изготовляют цельно-перевозимые балки пролетных строений с ездой поверху (рис. 167) и понизу (рис. 158), а также; другие конструкции. При серийном их выпуске стенд является стационарным оборудованием.

Наряду со стендовой технологией, причем также по типовым проектам, изготовляли пролетные строения без стенда, т. е. с натяжением арматуры после бетонирования. Преимущество бесстендовой технологии — в возможности поперечного членения длинных палок на короткие, удобные для транспортирования (см. рис. 156). Из таких блоков заводского изготовления собирали (см. рис. 155, в) составную («шашлычного» вида) балку.

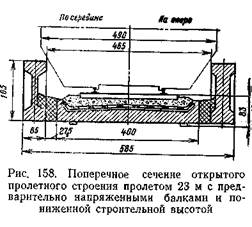

Предварительное напряжение арматуры, помимо расширения возможностей индустриального строительства и повышения качества и долговечности (при достижении трещиностойкости), существенно облегчает конструкцию и сокращает расход материалов. Так, масса двухблочного пролетного строения пролетом 23 м

Рис. 156. Элементы трехблочной балки пролетом 33 м (по рис. 155, в):

а— арматурный каркас с каналообразователями крайнего блока; б — средний блок, погруженный на платформу для транспортирования

с обычной арматурой составляет 156 т, а с предварительно напряженной арматурой—124 т, или на 20% меньше.

Предварительно напряженный железобетон нашел массовое применение в конструкциях пути для изготовления, в частности, шпал и опор контактной сети электрифицируемых дорог, а в мостах — блочных пролетных строений. Сборные пролетные строения больших пролетов изготавливают с использованием предварительного напряжения частей конструкций и отдельных элементов. Из обычного железобетона здесь выполняют лишь сжатые элементы, в которых предварительное напряжение неуместно, и изгибаемые элементы малых пролетов, где оно не дает ощутимого эффекта. Так, в пролетном строении по рис. 158 главные балки предварительно напряженные, а плиты проезжей части между ними — из обычного железобетона. При монтаже такого пролетного строения взаимно сваривают выпуски концов арматуры плит и главных балок и затем сваренную арматуру заделывают бетоном (места омоноличивания на рис. 158 отмечены перекрестной штриховкой). В некоторых случаях дополнительно к этому главные балки в швах между блоками проезда стянуты и обжаты поперечной арматурой, натягиваемой после затвердения бетона омоноличивания (стр. 183).

7. Сборные железобетонные мосты

Сборными называют мосты, у которых и пролетные строения, и опоры собирают на месте строительства из готовых элементов и крупных блоков. В таком виде сборные железобетонные мосты появились только к 1950 г. До 1941 г. мосты из железобетона, исключая пролетные строения малых пролетов и некоторые виды путепроводов, строили всецело на месте. Из каменной или бетонной кладки возводили монолитные опоры и тут же в пролете между опорами на подмостях в опалубке сооружали пролетные строения.

При большом объеме строительства в послевоенный период резко выросла необходимость ускорения и удешевления работ, в частности, путем индустриализации. Сначала перешли к заводскому изготовлению железобетонных пролетных строений малых и средних пролетов, позднее появились сборные опоры и железобетонные мосты в целом.

Освоение сборных конструкций, в первую очередь, для немилый их пролетов объясняется их массовостью, а также тем, что для них части моста доступнее для перевозки в законченном виде. Изготовление монолитных небольших мостов на многочисленных строительных площадках к тому же еще более неэкономично, чем мостов с большими объемами работ, сконцентрированных в немногих пунктах.

Проверка на практике и выбор удачных конструкций для массового их внедрения наглядны на примере малых сборных мостов.

Среди разнообразных видов таких конструкций более удачными оказались свайно-эстакадные мосты (рис. 159). Их собирают всего из пяти-шести типов элементов. Сюда входят сваи, составные ростверки (насадки) и плитные пролетные строения— одноблочные и двухблочные (см. рис. 150).

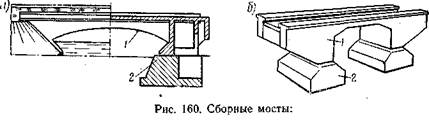

Построены, продолжают эксплуатироваться, но не получили распространения мосты рамно-дисковые (рис. 160, а), а в дальнейшем — похожие на них рямно - блочные (рис. 160, б). Здесь всего один крупный блок — пролетное строение, переходящее по концам в опоры (что характерно для рам), и два фундаментных блока под опоры. Отличаясь громоздкостью и индивидуальными размерами для каждого моста, обе эти конструкции выполнялись на стройдворах и потому применены в ограниченном количестве.

а — рамно-дисковый; б — рамно-блочный; 1 — пролетное строение; 2 — фундамент

Кроме рамных мостов, построено несколько десятков крупноблочных мостов-труб (рис. 161). Они состоят из двух половин, соединенных по оси пути. Между двумя блоками при широкой насыпи мог быть вставлен средний блок. Все блоки оперты на общий фундамент. Трудность подгонки в сопряжении громоздких блоков при кустарном изготовлении их в условиях стройдвора приводила к, неудовлетворительному выполнению мостов этого типа. В дальнейшем их не применяли.

Известны и другие конструкции сборных мостов, оказавшихся менее удачными, че